Ich habe den Plan für meine Anlage im Wohnzimmer ja wieder über den Haufen geworfen, nachdem ich zum ersten Mal zu Besuch auf der AHW war. Ich bin einfach ein “Kreisbahner” meint, ich will einem Zug einfach mal eine Weile zuschauen können, während er seine Kreise zieht. So eine reine Rangieranlage, wie sie im Wohnzimmer aus Platzgründen hätte entstehen müssen, ist einfach nicht mein Ding. Nun habe ich inzwischen nach großer Räumerei und Schlepperei den nötigen Platz für eine Rundum- Anlage in meinem Schlafzimmer frei schaufeln können. Na ja, ist noch nicht ganz fertig, aber zumindest weiß ich jetzt genau, wie groß der mir nun zur Verfügung stehende Platz ist. Mir stehen jetzt stolze 3,10 mal 3,20 Meter für die Anlage zur Verfügung.

Leider hat sich inzwischen mein “Haus- und Hof” Lieferant GT aus Altersgründen aus dem Geschäft zurückgezogen und stellt sein supergünstiges Gleismaterial nicht mehr her. Wenn ich aber “normalpreisiges” (also dreimal so teures) H0 Gleis kaufen müsste, dann kann ich besser gleich auf Peco 0e Gleis zurückgreifen. Das ist auch nicht teurer als durchschnittliches H0 Gleismaterial, macht aber viel weniger Arbeit, da man nichts an den Schwellen ändern muss. Hattons hat zur Zeit das 0e Flexgleis im Angebot, 12 Gleise für 46 GBP also etwa 55€, In Deutschland bekommt man dafür nicht mal die 6er Packung… Die Weichen kosten 14 Pfund. Heute habe ich eine Bestellung bei Hattons aufgegeben. neben Flexgleisen sind in dem Paket auch die notwendigen Weichen, um den Bahnhof “Charlottestown” mit Peco Gleismaterial neu auszustatten. In ein paar Monaten (aber sicher noch vor dem endgültigen “Brexit” Johnsoner Machart) werde ich hoffentlich wissen, was ich dazu noch an Gleismaterial benötige und noch mal eine Bestellung dort aufgeben. Hattons ist bei Peco Gleisen um etwa 40-50% günstiger als man das Peco Gleis in Deutschland bekommen kann. Den Preisvorteil muss ich einfach mitnehmen, so lange man noch keinen Zoll auf Waren aus UK zahlen muss.

Nun muss ich also die neue Anlage mit Peco Gleis (zumindest im sichtbaren Bereich) planen.

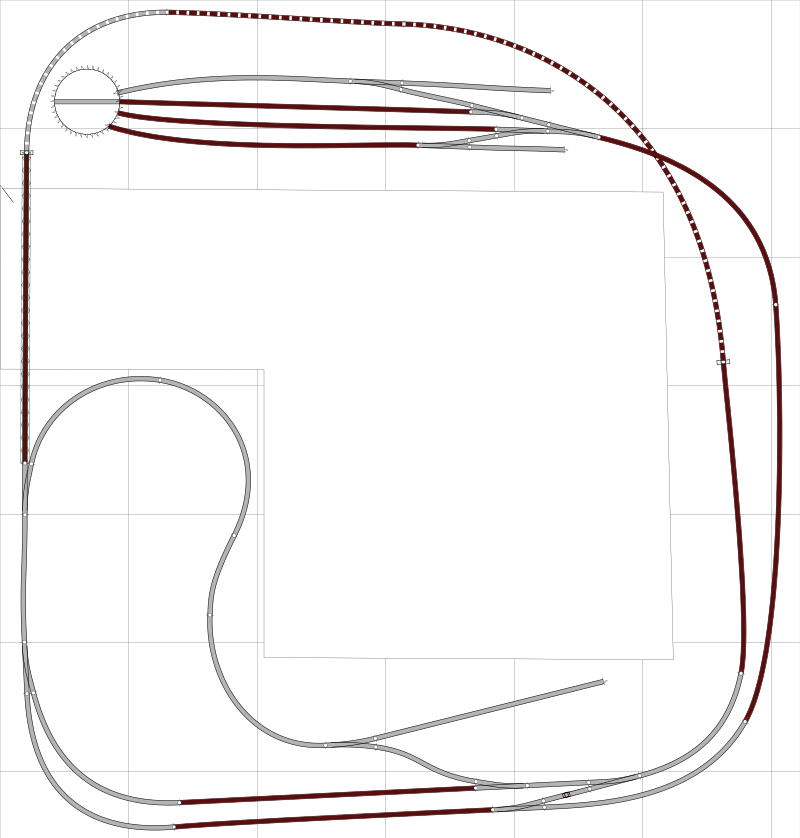

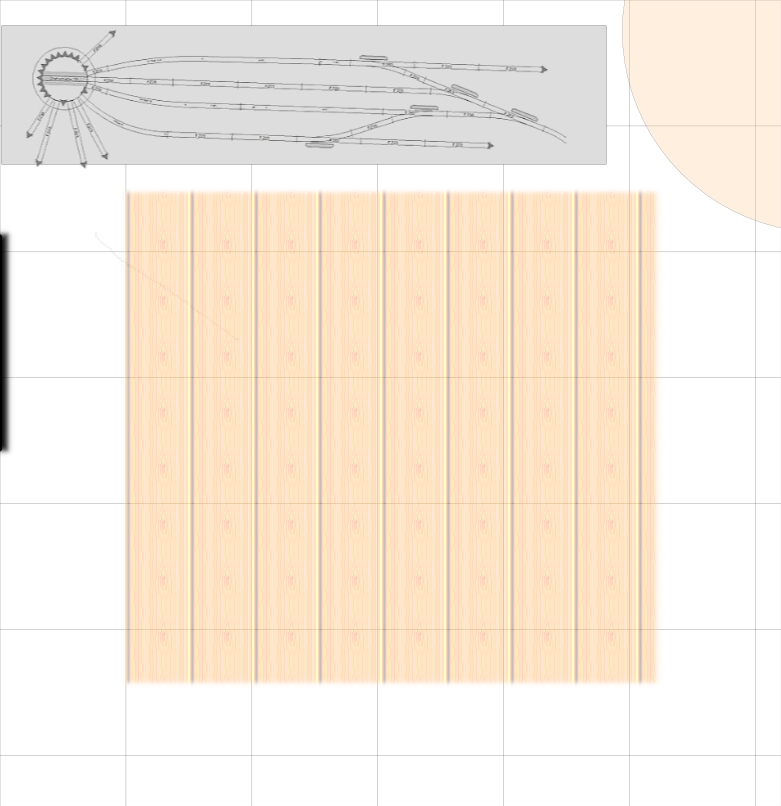

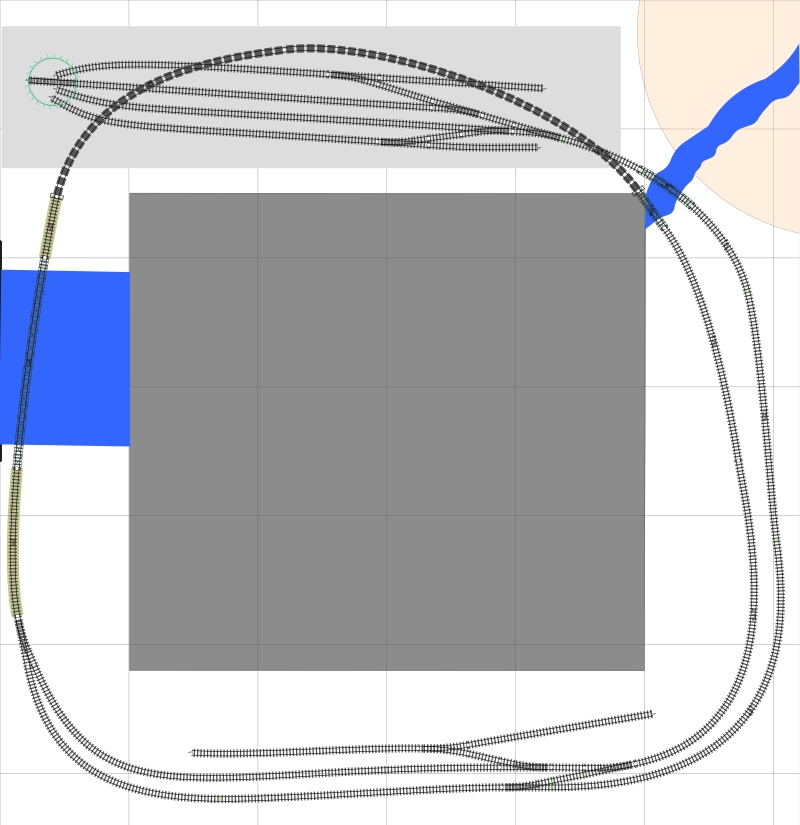

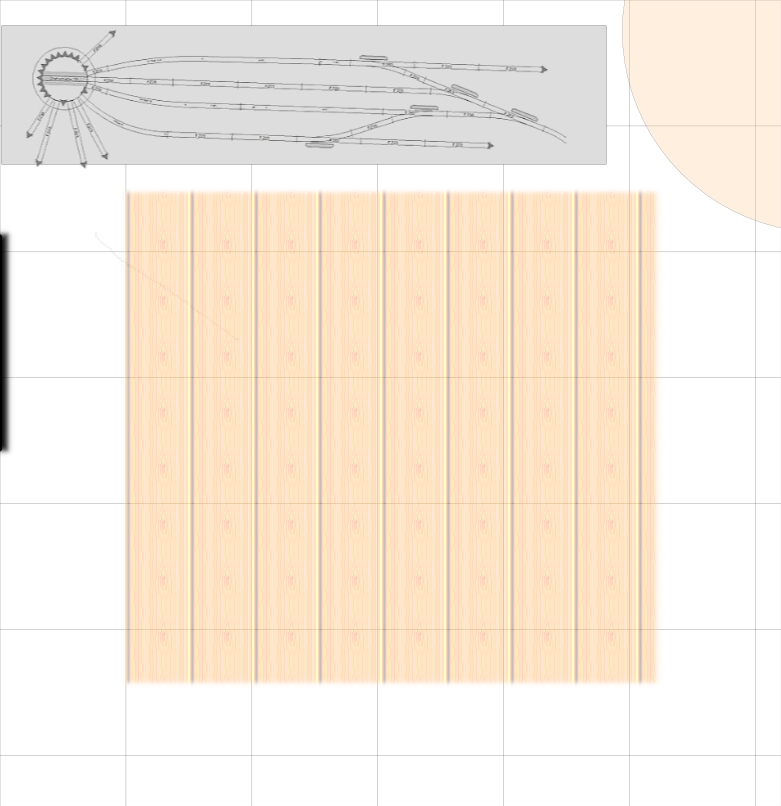

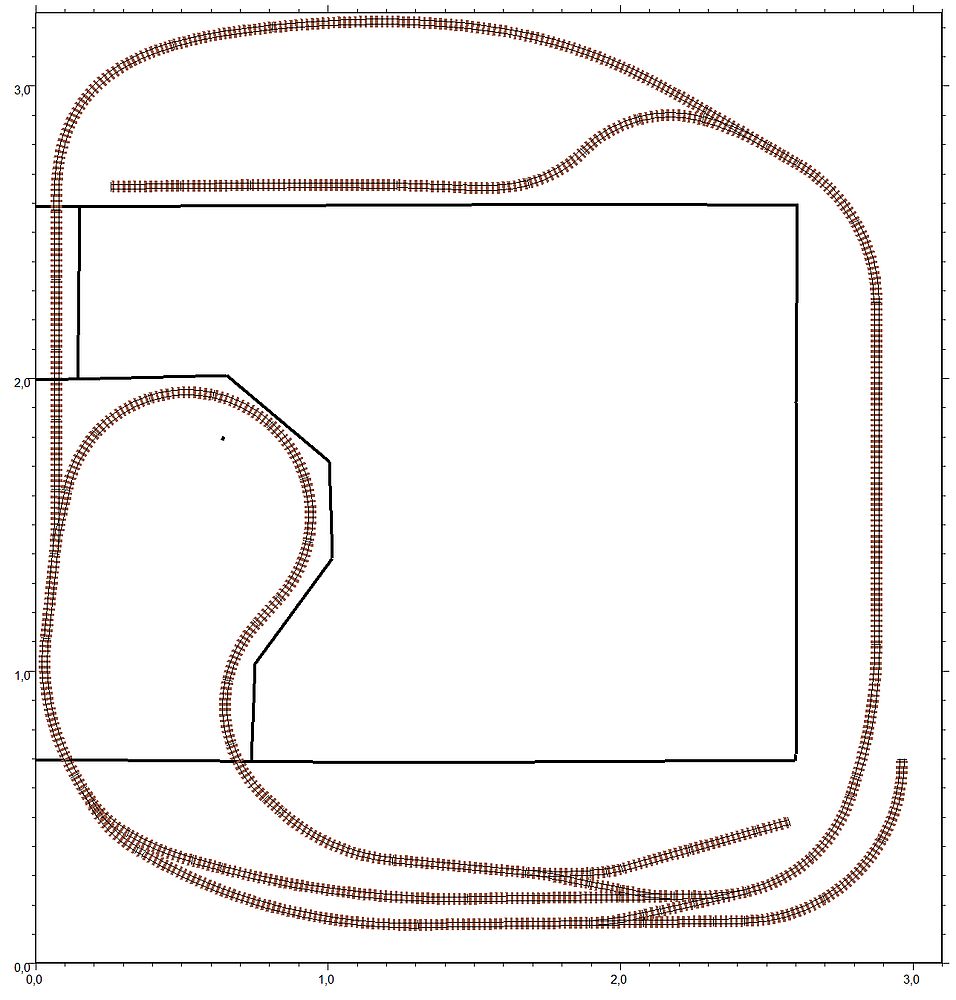

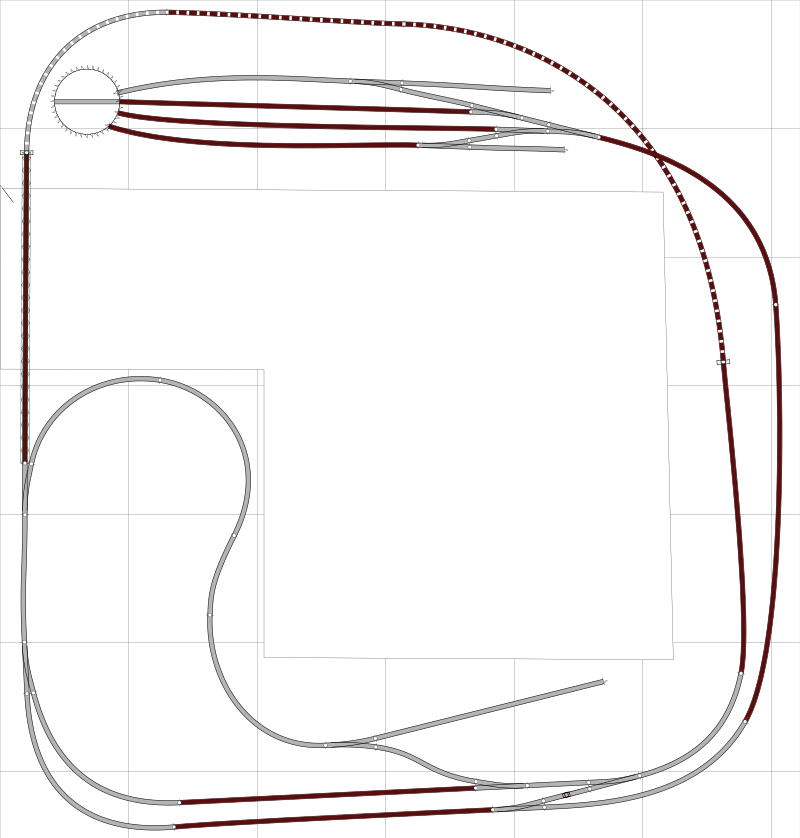

Hier erst mal der Raumplan (Erläuterungen dazu unten):

Der “vertäfelte” Bereich in der Mitte stellt den Innenraum der Anlage dar, sollte also möglichst nicht zugeplant werden. Die Grundplattenhöhe der Anlage wird bei 71 oder 72 cm liegen müssen, da einige Möbelstücke unterhalb der Anlage stehen bleiben müssen. Rechts oben in der Ecke der Kreisausschnitt stellt den Schwenkbereich des Fensters dar. Das Fenster muss zwar nur ein paar Mal pro Jahr so weit aufgemacht werden (zum Putzen), trotzdem muss das möglich sein. Die Unterkante des Fensters liegt bei 86 cm über dem Boden. Feste Anlagenteile dürfen also hier nicht höher als etwa 85 cm, sein (und das bei 72 cm Unterkante Grundplatte). Falls Bäume oder gar ein Gebäude im Weg sein sollten, kann ich die aber leicht abnehmbar ausführen… Nur gut, das ich keine Oberleitung aufbauen werde…

Links der schwarze Balken, das ist der Bereich, in dem ein klappbares Teil eingebaut werden muss, um den Zugang ins Innere der Anlage zu ermöglichen.

Als weitere Schwierigkeit beträgt die “Dachhöhe” an der gesamten unteren Anlagenkante nur 95 cm, da dort eine Dachschräge vorhanden ist. Ein weiterer Grund dafür, die Anlage so tief wie möglich aufzubauen…

Zusätzlich habe ich den “alten” Bahnhof Charlottestown oben mal platziert. Dort in etwa soll er auch tatsächlich mit Peco Gleismaterial neu aufgebaut werden.

Der klappbare Bereich soll als große Flußbrücke, vermutlich als Klapp- der Drehbrücke, ausgeführt werden, allerdings nicht als funktionsfähiges Modell. Nur damit man sich vorstellen kann, wie Schiffe den “Grand River” Flussaufwärts kommen können, obwohl es dort eine niedrige Brücke gibt…

Oben rechts neben der Ausfahrt aus dem Bahnhof Charlottestown soll der “Grand River”, allerdings deutlich schmaler, wieder in Erscheinung treten. Das ergibt einen guten Grund dafür, das Gelände so weit abzusenken, damit das Fenster geöffnet werden kann. Das Gleis überquert dann mit einer Brücke, vermutlich eine kombinierte Straßen- und Eisenbahnbrücke) den Grand River und die untere “Ringstrecke”, die unmittelbar nach der Fluss- Überquerung in einem Tunnel unterhalb des Bahnhofs verschwindet. Im verdeckten Teil soll ein Ausweichgleis eine Zugkreuzung ermöglichen bzw als Schattenbahnhof fungieren. Vielleicht gibt es auch einen Anschluss für eine Zug- Kassette, mal sehen…

Die Ringstrecke taucht dann links kurz vor erreichen des klappbaren Teils aus dem Tunnel wieder auf, steigt wieder an und führt über die “Große Brücke” nach links unten. Hier soll ein zweiter Bahnhof entstehen, “Pirates Cove”. Falls mir einfällt, wie, soll an Pirates Cove auch eine Mole bzw ein Hafen angeschlossen werden. Falls das platzmäßig nicht hin haut, landet der Hafen eben außerhalb und man benötigt entsprechende Phantasie…

Rechts sol dann die Ringstrecke ansteigen und ebenfalls nach Pirates Cove führen. Die Strecke von Charlottestown fällt ab, um ebenfalls nach Pirates Cove zu führen. Dadurch, das beide Strecken Steigungen eingebaut bekommen, ist die jeweils notwendige Steigung deutlich flacher um die notwendige Durchfahrtshöhe von 10??? cm zu erreichen. Oder sind 10 cm zu wenig für 0e (garantiert ohne Oberleitung und ohne Rollbock- Verkehr)? 12 cm wären sicher auch noch drin, aber dann müssten die Steigungen wieder spürbar steiler werden…

Also eigentlich ganz klassisch, ein teilweise verdecktes Oval (hier fast eher ein großer Kreis) mit abzweigender Strecke zu einem Endbahnhof… Diese Konzept ist ja nicht ohne Grund eines der beliebtesten Anlagen- Konzepte überhaupt.

Der “Schattenbahnhof” wird mit 2 (bereits vorhandenen) Webcams überwacht. Bei RC Betrieb gibt es ja keine abschaltbaren Gleisabschnitte… Da muss man einen Zug auf Sicht anhalten können…

Mindestradien werden bei 18″ (46 cm) liegen. Allerdings nur an wenigen Stellen, vielleicht komme ich auch ganz ohne 18″ Radien hin. 18″ deswegen da Bachmann das als “optimalen” Radius für meine beiden größten Loks , eine 4-4-0 American und eine 2-6-0 Mogul angibt. Sonst fahren vorrangig 2 oder 3 achsige Loks vom Schlage einer 0-4-2 Porter oder eine Stainz oder GMC oder Lh18 oder so was… Etwas Größeres als die Mogul wird es jedenfalls nicht geben. Die Mogul passt so gerade eben noch auf die Drehscheibe und steht schon an beiden Enden über. Die American ist ein gutes Stück kleiner. Die Mogul ist definitiv das Ende der Fahnenstange…

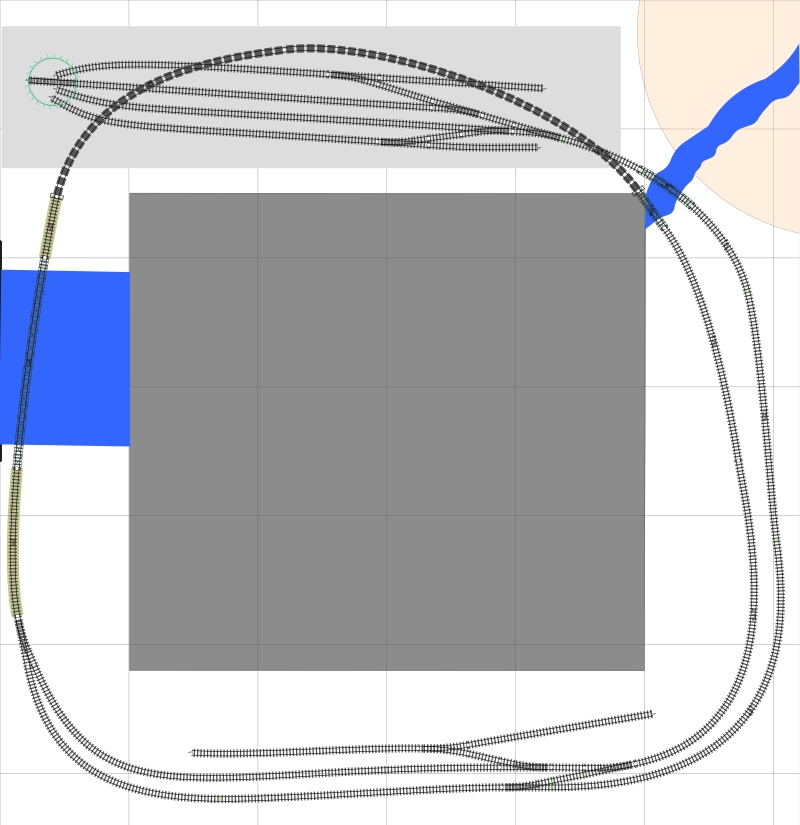

Ich habe mal eine ersten Entwurf gemacht, wie der Gleisplan grundsätzlich aussehen könnte. Die Steigungen sind bei 1,5 bis 2%, was kein Problem darstellen sollte. Die lichte Höhe liegt bei 11 cm, was ausreichen müsste. Und besonders erfreulich, ich habe nirgends den 18″ / 46 cm Mindestradius verwenden müssen. Der kleinste Radius im Plan liegt bei knapp 55 cm, damit kann man sicher gut leben… Die Nutzlängen sind in beiden Bahnhöfen mehr als ausreichend für die geplanten Züge. Es lassen sich etwa 8-9 Magic Train oder 5-6 4-Achsige Bachmann Wagen unterbringen. So lange Züge werde ich eher selten fahren.

Der unterirdische Bereich ist noch gar nicht geplant (einfach nur mit Flexgleis verbunden) und auch der Bahnhof “Pirates Cove” (unten im Plan) ist nur ein erster Roh- Entwurf. In Pirates Cove ist Gleis 1 (von unten, EG kommt an den unteren Anlagenrand) für den Verkehr von und nach Charlottestown vorgesehen. Über Gleis 2 können die Loks umgesetzt werden. Der “Ringverkehr” verwendet vorrangig Gleis 2. Gleis 3 ist als Freiladegleis geplant und Gleis 3a bekommt eine Seiten und Kopframpe. Gleiswaage oder Ladelehre wird es nicht geben. Das Ganze spielt ja auf einer tropischen Insel. Da wird sowas nicht so eng gesehen…

“Mein” Schiffsanleger fehlt mir hier aber.

Ursprünglich hatte ich vor, ihn an der linken Seite im unteren Bereich direkt an der Anlagenkante zu bauen. Dann würde dort ein passend skaliertes Foto eines großen Überseeschiffs die Hintergrund- Kulisse bilden. Dazu müsste ich die Einfahrt nach Pirates Cove abändern und verkürzen, eine zusätzliche Weiche einbauen und die Gleise insgesamt etwas anders legen. Das wäre dann aber nur ein Stumpfgleis, Lieber wäre mir aber eine Umsetzmöglichkeit im Hafen…

Das wäre wenn überhaupt dann nur auf einem Ansatzbrett im Anlagen- Inneren möglich, also würde der Hafen dann etwas den Fluss aufwärts wandern. Durchaus häufig beim Vorbild zu beobachten (Bremen oder Hamburg, um nur mal 2 Beispiele aus Deutschland zu nennen). Eine Anbindung könnte über das jetzige Gleis 3 erfolgen, welches als Freiladegleis vorgesehen war.

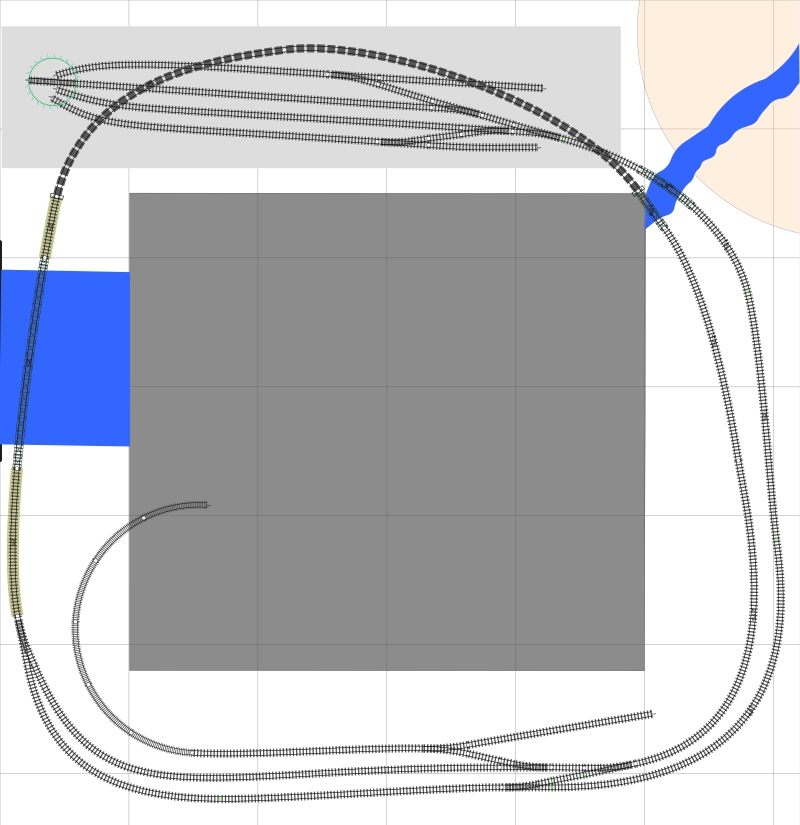

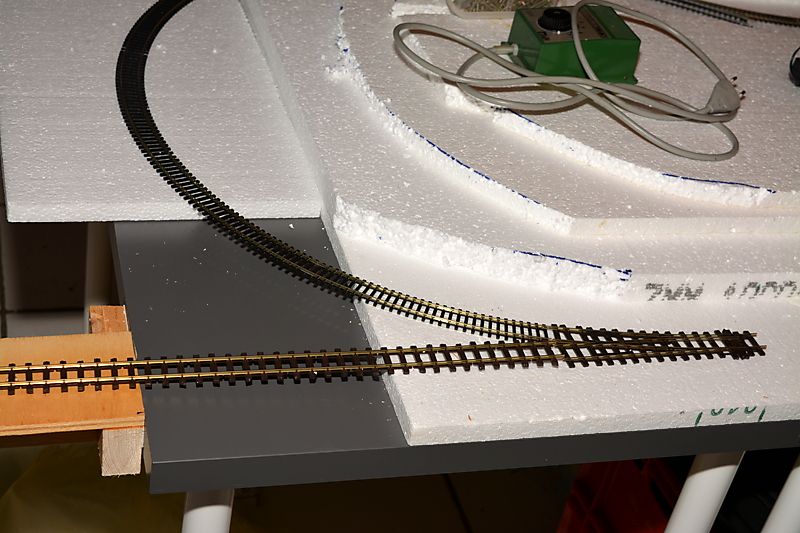

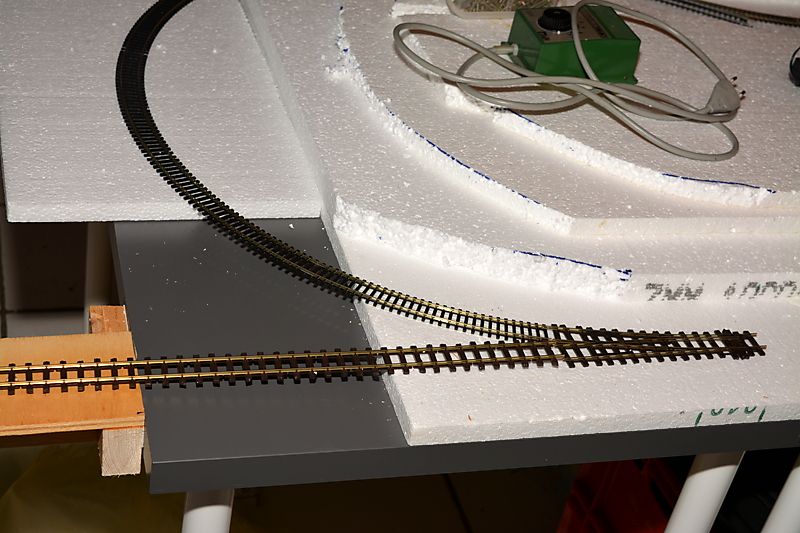

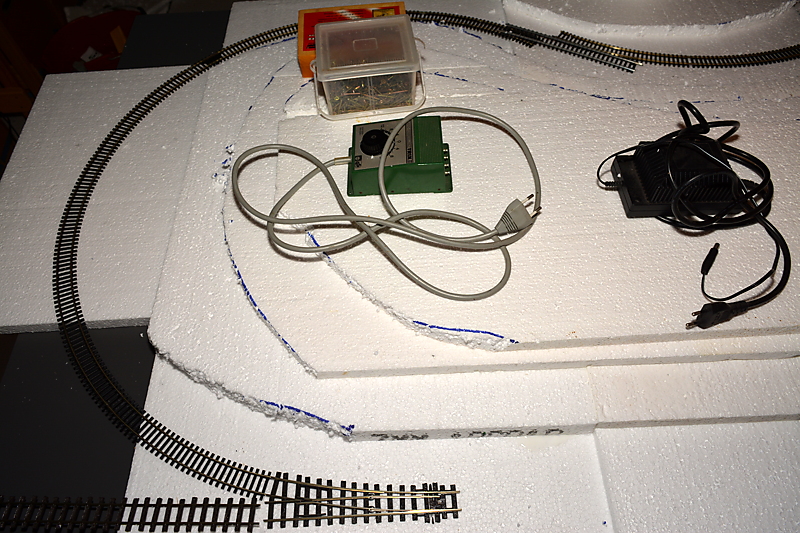

Um zu probieren, ob ich da überhaupt “ums Eck” kommen würde, habe ich an Gleis 3 mal einen 180° Bogen mit RocoLine R4 (485mm Radius, also etwas größer als 18″) angebaut:

Und siehe da, es reicht locker aus. Mal sehen, was ich letztendlich machen werde. Am zweiten Plan sieht man, wie eng der 18″ Radius eigentlich ist.

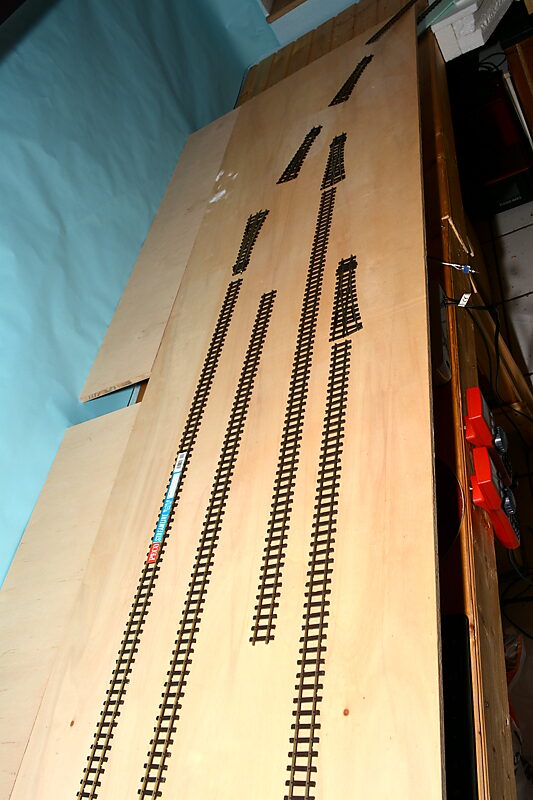

Anfangen werde ich jedenfalls mit dem Bau des jetzt noch gar nicht gezeichneten Schattenbahnhofs. Danach kommt der darüber liegende Bahnhof Charlottestown an die Reihe. Für diese beiden Abschnitte habe ich (sobald mein Hattons Paket angekommen ist, soll laut DPD am Dienstag kommen) alles notwendige Gleismaterial und auch alle nötigen Weichen- Antriebe (aka RC-Servos) vorrätig.

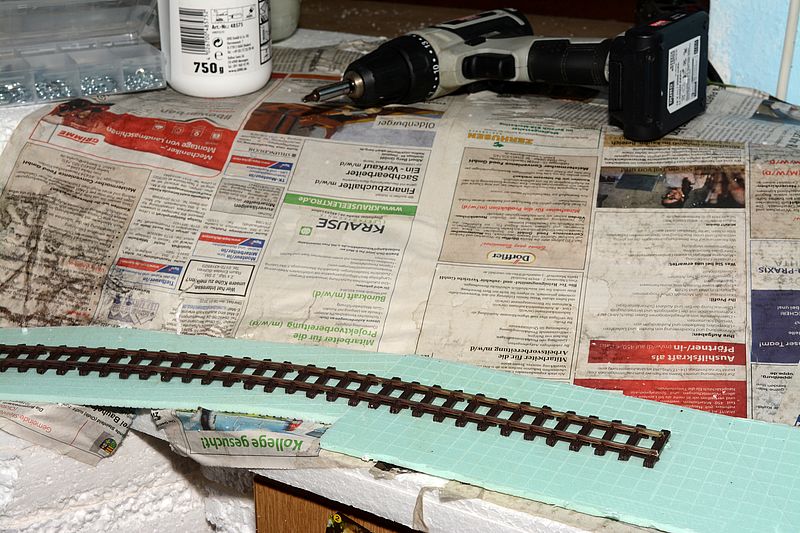

Kleines Update. Gerade sind die Peco Gleise und Weichen angekommen… Vorgestern Nachmittag in England bestellt, heute Vormittag schon da. Und das bei über 1000 Km Distanz und einer Fähre (bzw eine Eisenbahn Verladung durch den Kanaltunnel). Schneller geht es sicher nicht, vor allem für Standard- Versand. Auch wenn man den Kram selbst abholen würde, würde man vermutlich fast ebenso lange brauchen (und “etwas” mehr als 9 Pfund bezahlen müssen)… Hut ab. Das war meine erste Bestellung bei Hattons, aber vermutlich nicht meine Letzte.

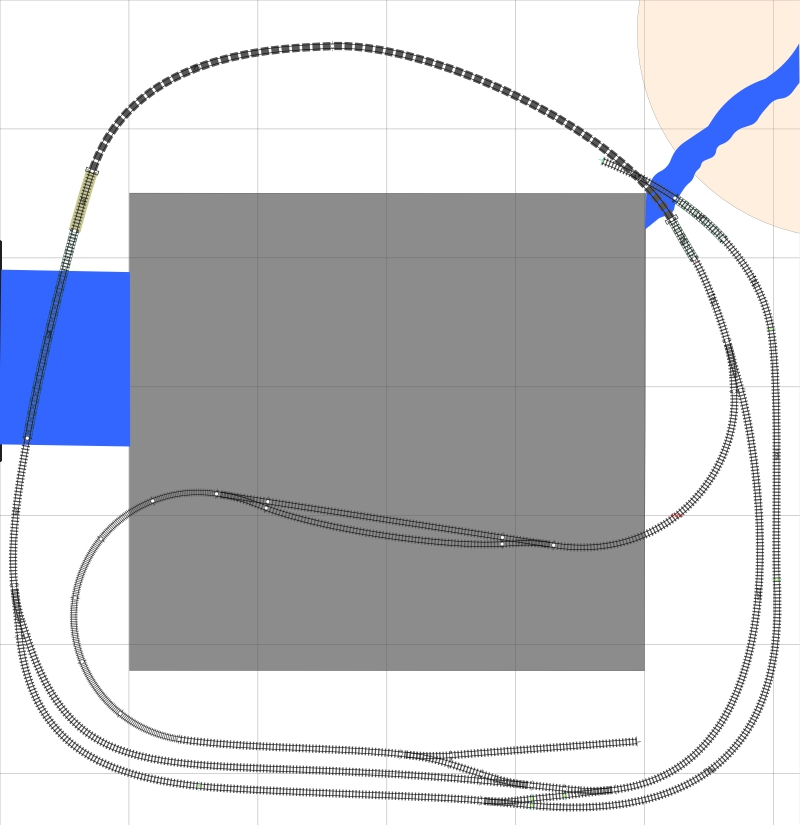

Ich habe dann mal ein wenig mit dem Hafen als Ansatz- Teil gespielt und dabei gleich auch die “Gegenstelle” für den Endbahnhof Charlottestown in Form einer Kehrschleife integriert. Ohne Kehrschleife müsste ich eigentlich in Pirates Cove eine zweite 10,5 Zoll (mindestens) Drehscheibe einbauen, damit meine (aktuell 3) Schlepptenderloks nicht ständig Tender voraus fahren müssen. Durch die Kehrschleife, die ja um Ursprungskonzept und in der Hintergrund- Geschichte in Form eines Gleisdreiecks von Anfang an sowieso vorgesehen war erübrigt sich die zweite Drehscheibe, für die ich wohl keinen Platz finden würde.

So wie die Kehrschleife angeordnet ist, muss ein Zug aus Charlottestown zweimal die Ringstrecke entlang fahren, davon einmal durch die Kehrschleife und den Hafen (= die Ausweiche im Innenbereich der Anlage), bevor er wieder nach Charlottestown zurückkehren kann. Eine Fahrstrecke von ca 30 Meter. Schon gar nicht schlecht auf einer 3 x 3 Meter Anlage…

Der Zug von Charlottestown fährt zunächst nach Pirates Cove auf Gleis 1. Von dort muss er über die große Brücke durch (in) den Schattenbahnhof. Nun kann der Zug entweder zunächst über “Pirates Cove Harbor” und dann über Pirates Cove auf Gleis 3 oder anders herum wieder durch den Schattenbahnhof. Von hier über die große Brücke nach Pirates Cove auf Gleis 1 und zu guter Letzt wieder nach Charlottestown zurück.

Der Zusatzteil im Inneren der Anlage wird aber auf jeden Fall als letztes gebaut. Alleine schon, weil ich ihn ja ständig abmontieren müsste, um am unteren Teil mit dem Bahnhof Pirates Cove zu werkeln…

Eigentlich wollte ich “unterwegs” auch noch irgendwo eine Zuckerrohr Plantage und/oder eine Rum- Destille mit Gleisanschluss darstellen, aber ich fürchte, das wird zu voll. Es ist ja jetzt schon alles mit Gleisen “zugepflastert”. Andererseits ist gerade der Zuckerrohr- Transport der Grund, warum seinerzeit die RTR überhaupt gebaut wurde, auch wenn heutzutage das Geld mit den Touristen- Zügen verdient wird und nicht mehr durch den Güterverkehr…

Nur ein kurzes Lebenszeichen. Ich bin aktuell mit dem Unterbau meiner Anlage beschäftigt. So ca 80% stehen. Demnächst gibt es wieder ausführlichere Berichte mit Fotos hier.

Nach nunmehr 2 Jahren geht es tatsächlich auch mit dem Bau der Anlage weiter. Der Fahrzeugbau “zwischendurch” hat mir überraschend viel Spaß gemacht. Deswegen ist der Anlagenbau doch etwas ins Hintertreffen geraten. Aber heute habe ich einen Teil des benötigten Holzes für den noch fehlenden Teil des Unterbaus besorgt. Tatsächlich gab es mal etwas Holz im örtlichen Baumarkt. Alles, was ich noch benötige, habe ich aber dann doch nicht bekommen. Danach muss ich nächste Woche in den Nachbarorten auf die Pirsch gehen…

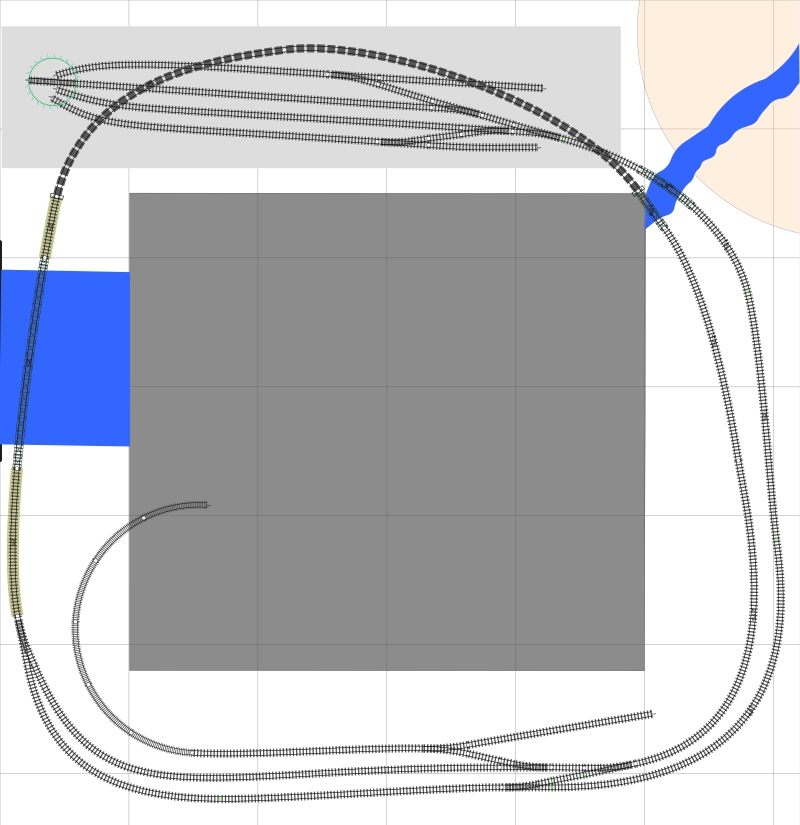

Außerdem habe ich mich mal an XTrackCad versucht. So wirklich gut klargekommen bin ich damit nicht. Aber ich konnte zumindest mal den vorgesehenen Gleisplan zu Papier (eher zu Bits und Bytes) bringen… Hier ist nun sowohl (das schon verlegte) Fiddlegleis als Ersatz für den nicht so optimalen Schattenbahnhof unter dem Hauptbahnhof eingebaut als auch die endgültige Lage der Kehrschleife, über die ich mir bisher noch nicht so ganz im Klaren war, eingezeichnet.

Die Flexgleise sind nicht besonders schön “verlegt”, eher etwas arg “eckig”. Das ist in XTrackCad doch arg umständlich gelöst, Würde ich mich häufiger mit Gleisplänen beschäftigen, würde ich mit Sicherheit die 50€ investieren und Anyrail kaufen. Aber wer weiß, ob ich nach dem Plan für die RTR jemals noch einen anderen “großen” Gleisplan zeichnen muss…

Der Anlagenteil in dem die Kehrschleife liegt, kann von beiden Seiten aus erreicht werden. Die anderen drei Seiten sind jeweils direkt an eine Zimmerwand gebaut. So konnte die notwendige Tiefe von 115 cm für den “Kreis” erreicht werden, ohne die maximale Eingreiftiefe überzustrapazieren oder im Inneren zusätzliche herausnehmbare Anlagenteile zu benötigen. Das einzige “mobile” Anlagenteilstück ist die schmale Verbindung im oberen linken Bereich, welches den Durchgang ins Innere der Anlage ermöglicht. Ob das Teil herausnehmbar oder klappbar ausgeführt wird, weiß ich noch nicht. Klappbar wäre wohl bequemer, Herausnehmbar leichter zu bauen. Die übrigen Seiten sind zwischen 50 und 75 cm tief, da komme ich überall dran.

Die Kehrschleife ist (bewusst) so angeordnet, das man immer mindestens einmal ganz um die Anlage herum fahren muss, bevor man den Zug gewendet wieder “nach oben” zum (hier noch nicht gezeichneten) Hauptbahnhof fahren kann. Somit ergibt sich eine Fahrstrecke von mindestens 20 Meter, bevor ein Zug wieder zurück im Bahnhof “Charlottestown” ist.

Der “untere” Bahnhof “Pirates Cove” liegt 5,5 cm tiefer als der Hauptbahnhof aber auch 5,5 cm höher als das Fiddlegleis, welches eine lichte Höhe von 11 cm hat. . Dadurch ergeben sich Steigungen von knapp 2% auf der “rechten” und 2,5% auf der “linken” Seite. Damit sollten die Loks klar kommen. Die Bahnsteiglänge im Bahnhof “Pirates Cove” liegt bei ca 1,50 Meter was mehr als ausreichend für die geplanten Zuglängen ist. Der Radius in der Kehrschleife ist arg eng, unterschreitet aber nirgends den bei den früheren Testfahrten ermittelten Mindestradius. Teure Kleinserienmodelle werde ich wohl nie haben. Alles, was ich aktuell habe und mir ggfs. in Zukunft leisten können werde, sollte also problemlos laufen…

Im Inneren der Kehrschleife wird es einen Hügel geben, auf dem eine herrschaftliche Villa thronen wird. Diese Villa hat mal einem Zuckerbaron gehört, ist inzwischen aber ein Luxusressort für Touristen. Der Hügel verdeckt den Blick auf die Kehrschleife und die engen Radien ein wenig. Wenn die Villa ein Schloss wäre, könnten einem da doch deutliche Erinnerungen an Lummerland und dem Schloss von Alfons dem Viertelvorzwölften kommen. Aber derartige Schlösser gibt es in den Tropen eher selten, weswegen es wohl eine Villa bzw. ein Gutshof wird. Die Gleise der Kehrschleife sollen größtenteils auf einer Art Mole aus Holz und halb im Meer liegen, womit die engen Radien zusätzlich “begründet” werden können. Außerdem fällt es so nicht auf, das ich H0- “Stückelgleise” mit festem Radius statt mühsam zu biegenden 0e Flexgleisen für die engsten Stellen verwenden werde. Habe ich schon immer gemacht. Wenn es besonders eng wird, nehme ich feste Gleise statt Flexgleise, sofern es welche gibt. Dann bleiben die Radien wenigstens konstant und knicken nicht irgendwo mal ein.

Daneben gibt es hier noch den Badestrand “Steamy Beach” und auf der Mole auch den dazugehörenden Haltepunkt. Hier können die Touristen ihre Rundreise unterbrechen und mit einem der späteren Züge wieder zurück nach Charlottestown fahren…

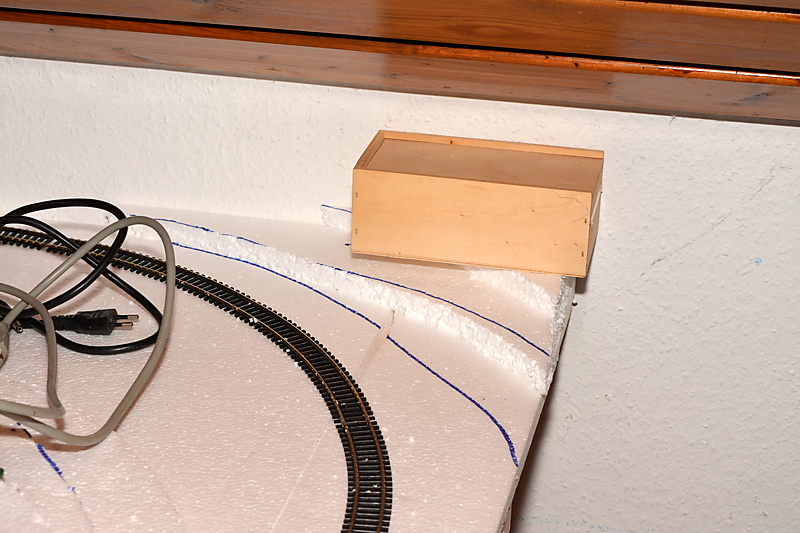

Endlich habe ich mal weiter an der Anlage gebaut. Der Fahrzeugbau hat mich doch ganz schön abgelenkt. Auch aktuell gibt es wieder einige Projekte, aber ich bin zumindest bisher, eisern geblieben und habe mich mit der Anlage herum “gequält”. Unterbau herstellen und Strippen ziehen sind nicht wirklich meine Lieblingsbeschäftigungen, aber “wat mutt dat mutt” wie man hier zu sagen pflegt.

Nun ging es an den noch ganz fehlenden Unterbau für den “rechten” (bzw. auf dem Plan unteren) Anlagenteil. Es standen schon diverse Schränke herum, die bleiben mussten, da ich den Stauraum brauche. Weil Holz aktuell unbezahlbar ist, habe ich den “Rest” mit billigen Schreibtischen vom “großen Schweden” und mit Bau- Styropor aufgefüllt. Dadurch hielten sich die Schreiner- Arbeiten in Grenzen. Stabil ist das ganze dennoch. Und eben deutlich günstiger als wenn ich Multiplex und gehobelte Latten gekauft hätte. Dazu gibt es später noch mehr, auch zu sehen. Doch aktuell liegt da zu viel “Gerümpel” herum um Fotos zu machen. Alles, was sich halt so ansammelt, wenn man an einer Anlage herum bastelt. ich denke, ab morgen werde ich anfangen, das mal gründlich aufzuräumen, da jetzt endlich alles da steht, wo es hin soll. Nun muss “nur noch” der “Kleinkram” wegsortiert werden.

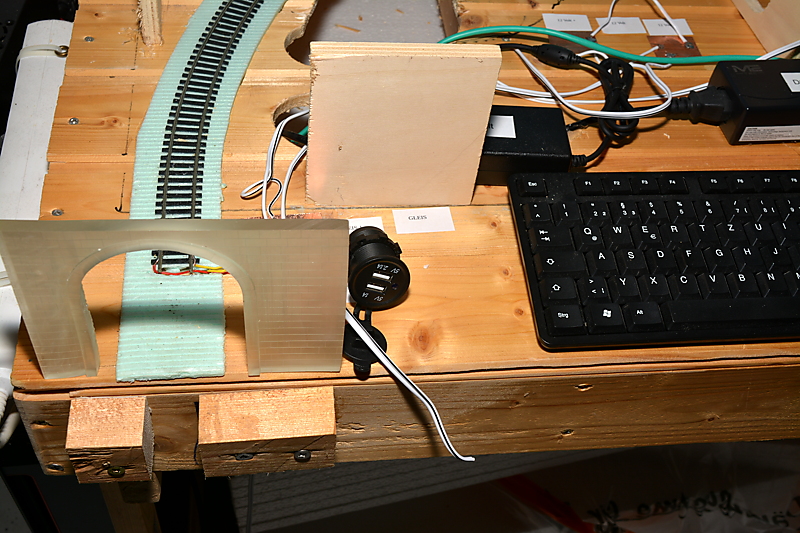

So habe ich halt mit dem “oberen” Anlagenteil angefangen, weil hier auch der größte Teil der Technik unter gebracht ist. Als erstes habe ich das Fiddlegleis wieder abgebaut. Der Platz wurde dringend für andere Zwecke gebraucht. Zum Beispiel muss ich irgendwo die Tastatur und die Maus für den PC, mit dem ich DCC Decoder und RC Empfänger programmiere, unter gebracht werden. Außerdem muss auch die z21 einen Platz finden, der gut von Vorne zu erreichen ist und ein Bereich für die RC Servos samt Decoder, die ich zum Schalten der Weichen in der Bahnhofseinfahrt verwenden werde. Der andere Kopf besteht ja nur aus einer Drehscheibe, deren Technik im Bereich hinter der Tastatur untergebracht wird und somit zur Not auch erreichbar ist. Also musste das Fiddlegleis weichen. Dessen Aufgabe wird nun ein Gleis im Bahnhof übernehmen, das dann auch gleich als Programmiergleis geschaltet werden kann. Dafür sind im (irgendwann vielleicht mal) durchgestalteten Anlagenbereich gleich 20 cm mehr Tiefe verfügbar. Außerdem habe ich so viele Eingriffsöffnungen wie möglich eingebaut, um im Notfall an “gestrandete” Fahrzeuge auf dem unterirdischen Gleis heran zu kommen.

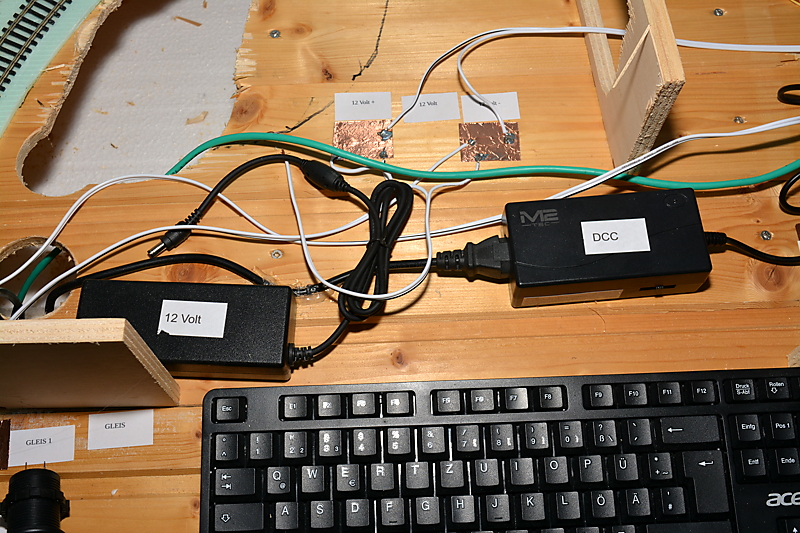

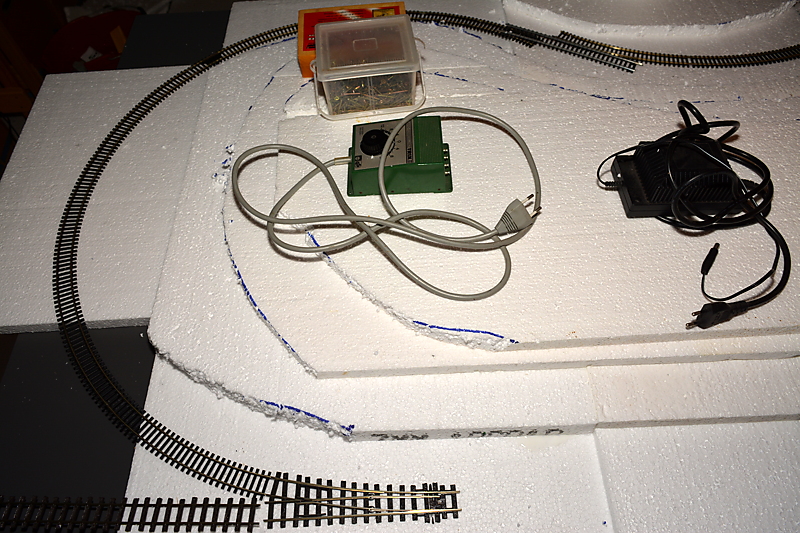

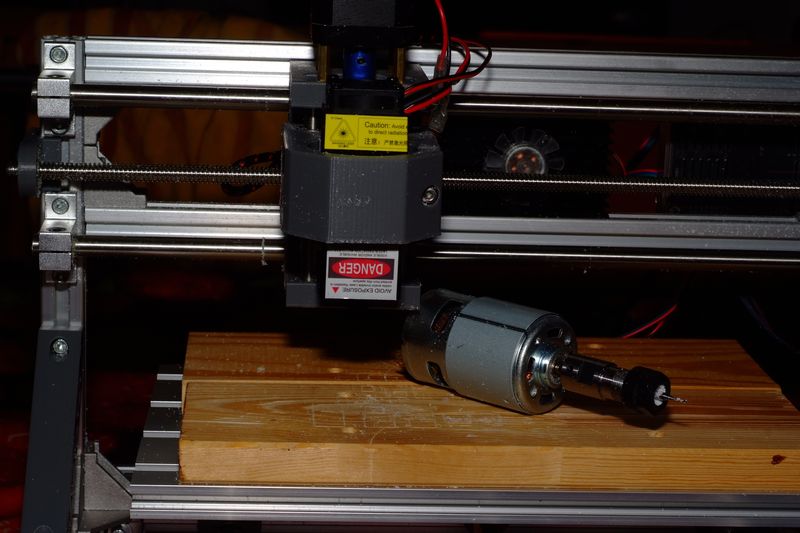

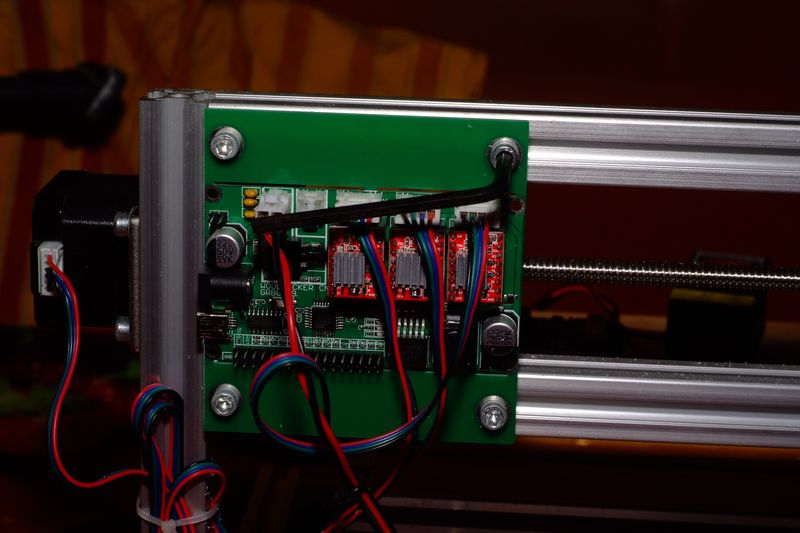

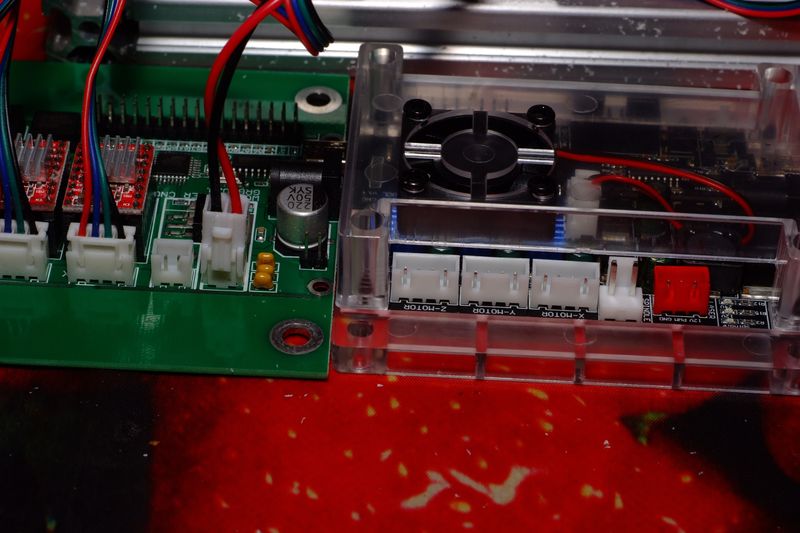

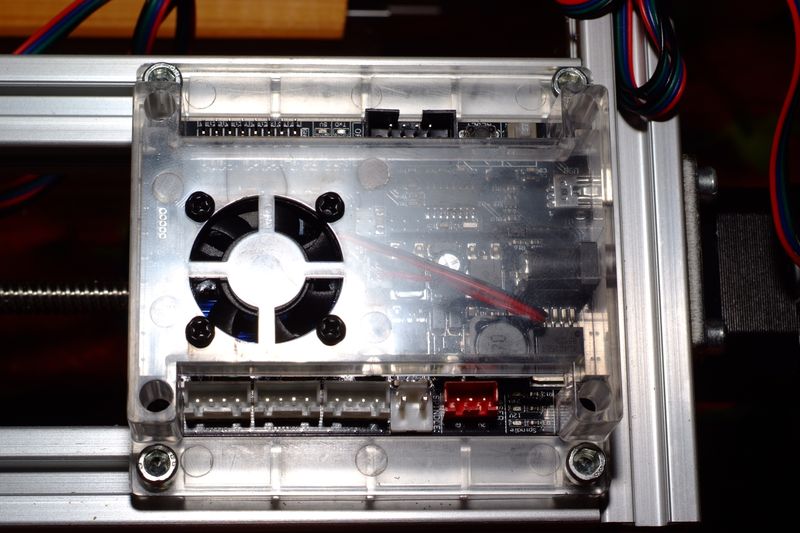

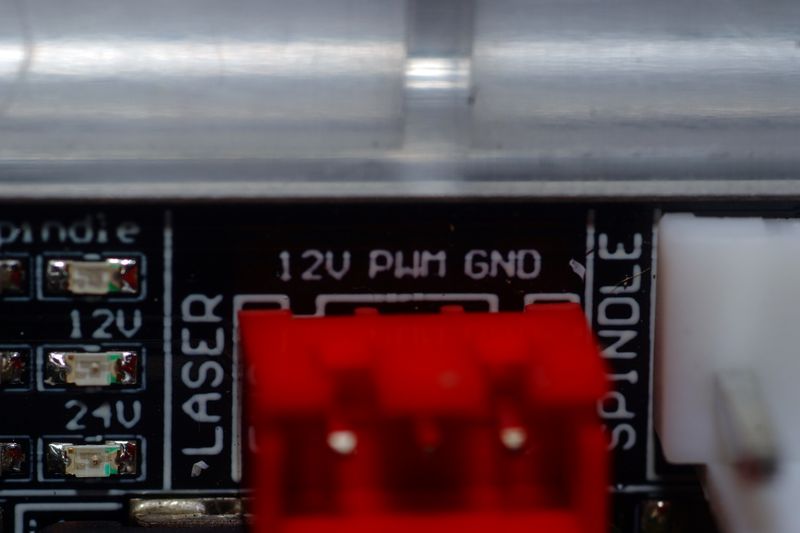

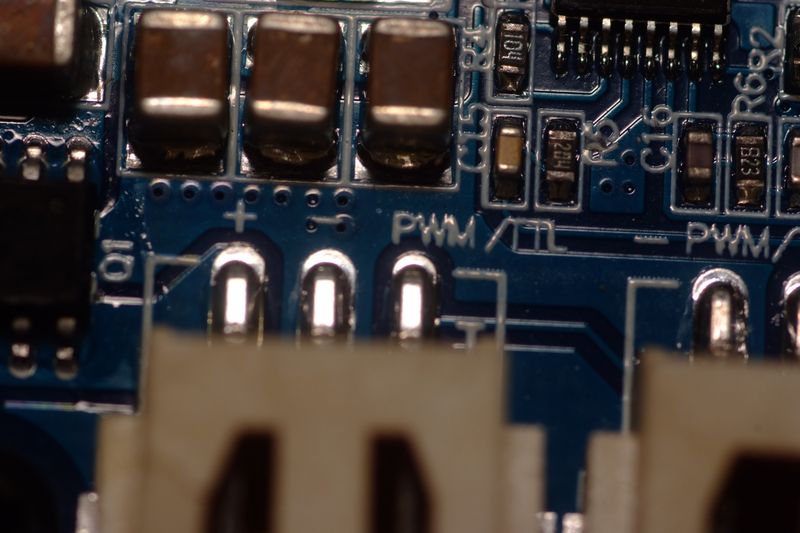

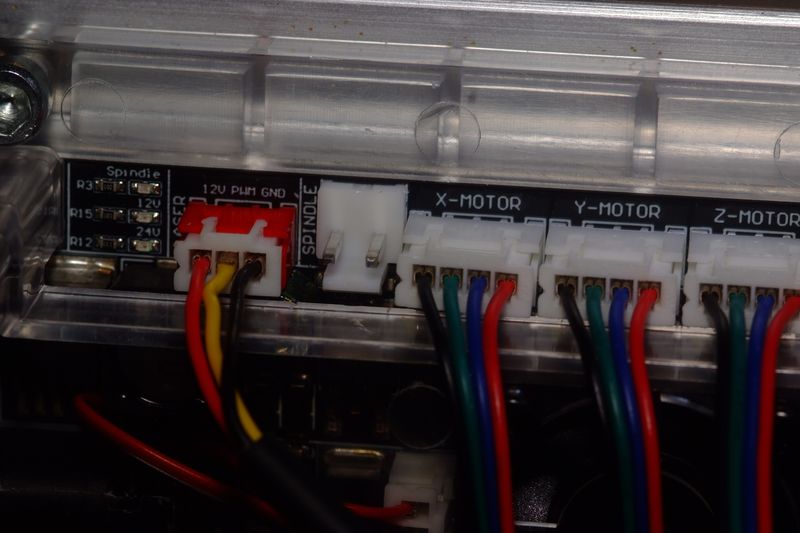

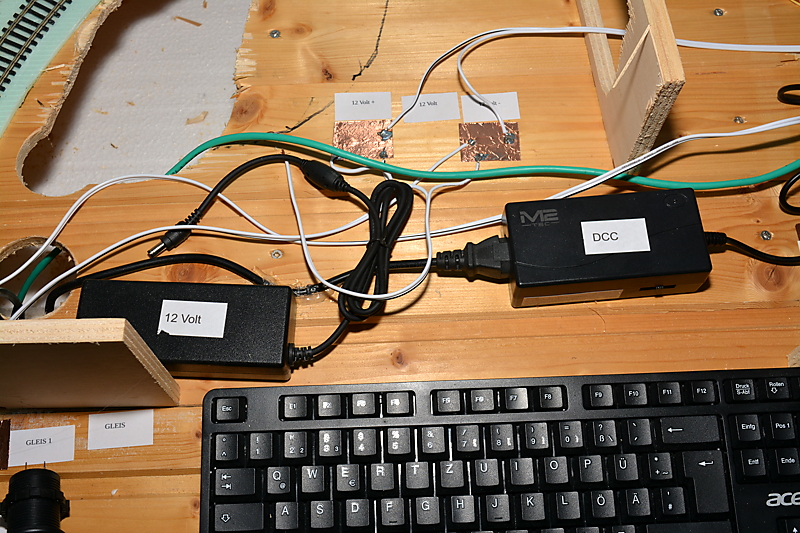

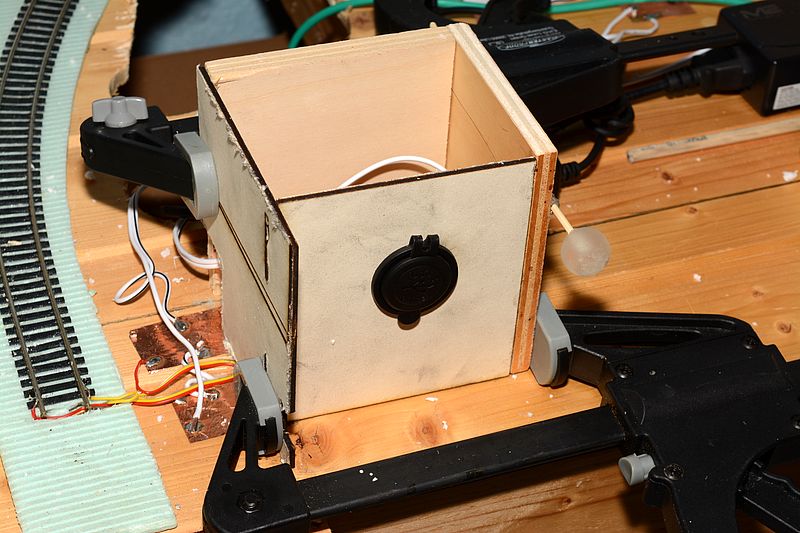

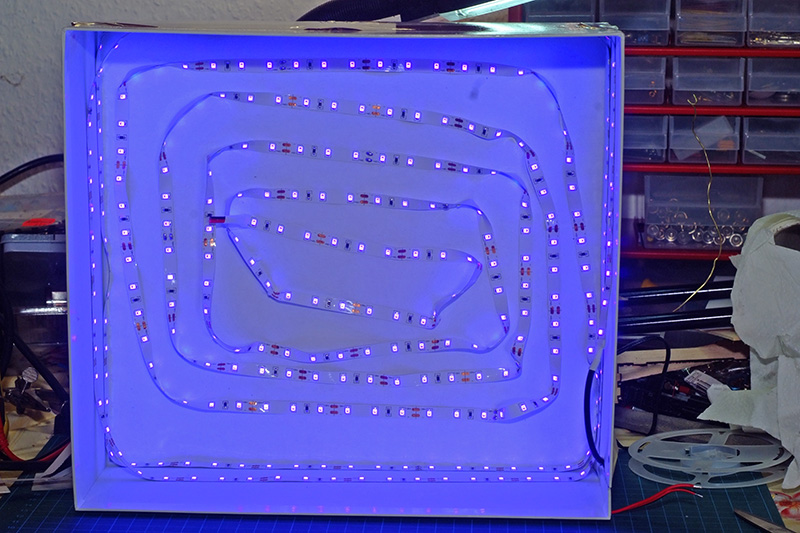

Dann habe ich die elektrische Grundversorgung aufgebaut. Ein 12 Volt 100 Watt Schaltnetzteil für “sonstige” Verbraucher sowie zur externen Stromeinspeisung der Schaltdecoder und des MobaLedLib Systems, womit ich später mal die Beleuchtung realisieren und steuern möchte. Daneben habe ich auch noch einen analogen Fahrtregler von Piko, mit dem es möglich sein wird, zur Not auch mal analoge Loks fahren zu können. Dieser Regler erhält seine Energie ebenfalls aus dem 12 Volt Netzteil. Dieses Netzteil hatte ich beim Aufrüsten meiner CNC Fräse zu einem Laser übrig behalten. Es war eigentlich für die Versorgung des Laser- Moduls gedacht. (M)Eine Frässpindel verbraucht aber mehr Strom als (m)ein Laser, weswegen das Netzteil der Fräse mehr als genug ist. Also war das extra Netzteil übrig und findet nun hier seine Verwendung. Außerdem ist ja auch ein regelbares Laptop- Netzteil für die Versorgung der z21 vorhanden, die ich dann doch lieber völlig getrennt vom “Rest” versorgen wollte und für die mir 12 Volt nicht genug Spannung sind.

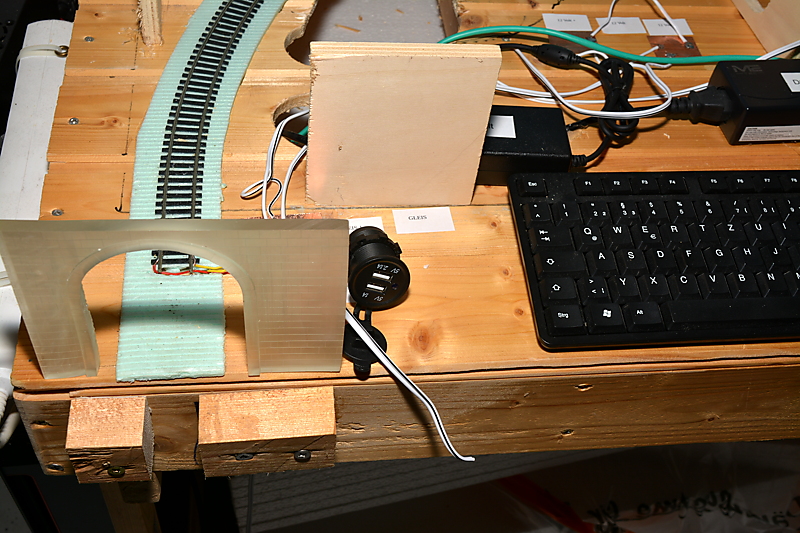

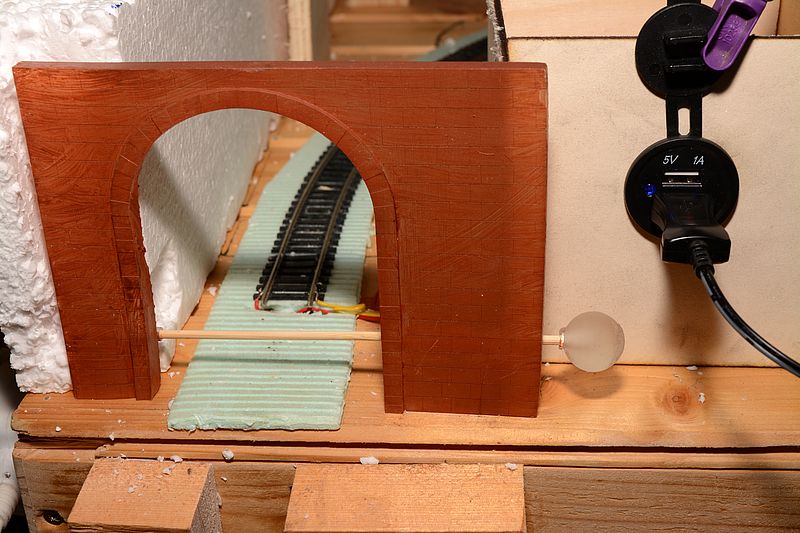

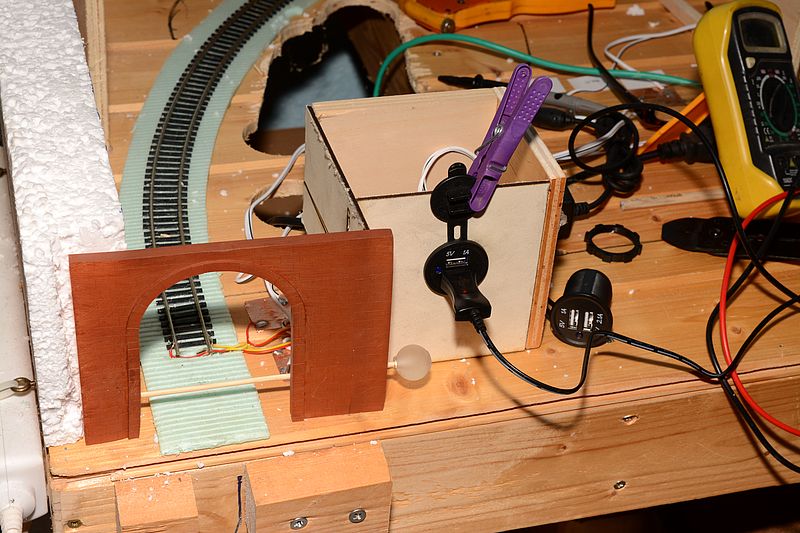

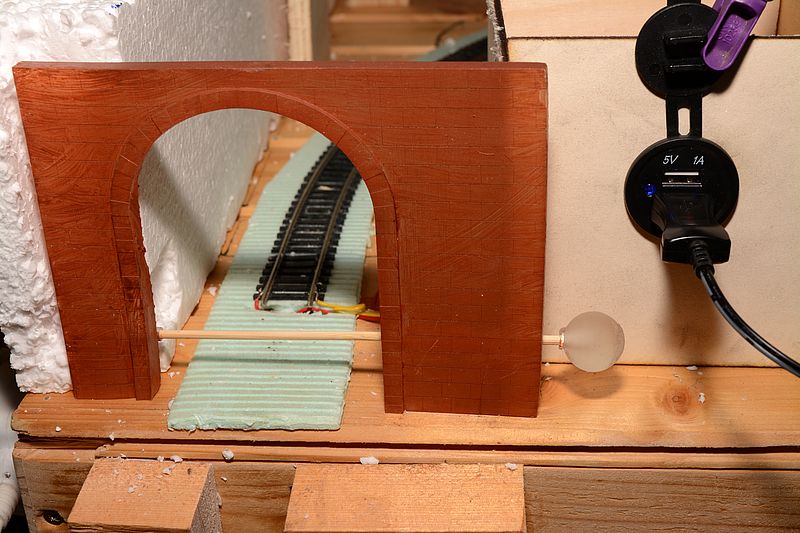

Ganz vorne sieht man ein 3D gedrucktes Tunnelportal, damit die Ausfahrt der verdeckten Strecke auf die herausnehmbare Brücke nicht so fad aussieht. Es war ursprünglich ein H0 Tunnelportal von Thingiverse, welches ich für 0e hochskaliert habe. Die NEM 104 (Lichtraumprofil) wird dabei für 0e vollständig eingehalten. Muss aber noch farblich behandelt werden. Daneben kommt ein USB Ladeanschluss, damit ich die Akkus meiner RC Loks im “BW im 1. Stock” aufladen kann. Dazu gleich ein extra Foto. Dann eben die Tastatur und die Maus für den PC, die z21 und am Ende der Raum für die Servo- Steuerung.

Die USB Ladebuchse ist noch nicht montiert und auch noch nicht angeschlossen. Deswegen hängt das Kabel da noch lose rum. Das mache ich, sobald ich die entsprechenden Sperrholz- “Wände” dafür gelasert habe.

Hier sieht man die beiden Netzteile zur Stromversorgung der Anlage. Sie liefern zusammen weit über 10 Ampere. Das sollte reichen, denke ich.

Hier ist die herausnehmbare Brücke mal angesteckt und ein Flexgleis lose aufgelegt. Die Versorgung des Gleises auf der Brücke und zugleich die Arretierung und Zentrierung wird durch 4 fest montierte Bananenstecker realisiert, zwei auf jeder Seite der Brücke. Die sind noch nicht angebaut, da ich erst auf der anderen Seite so weit sein will, um dann auch das Gleis fest zu verlegen. Später wird es noch ein Geländer, wohl aus dem 3D Drucker geben, das als “Absturzsicherung dienen soll.

Hier ist die z21 Zentrale zu sehen. Sie wird rechts und Links von den Stützen für das obere “Stockwerk” geführt und nach hinten durch die große Schraube gesichert. Man kann sie also immer noch einfach nach vorne raus ziehen, wenn es mal nötig sein sollte. Aber verrutschen tut da nichts mehr. Der hintere “R-Bus” Ausgang, der eigentlich nicht benötigt wird, da für Rückmelder gedacht, ist trotzdem mit einem Kabel versehen und unter die Anlage geführt worden. Denn außer als Rückmeldebus werden darüber auch die Multimäuse mit neuer Firmware bespielt. Und man könnte den Eingang auch als dritten X-Bus Anschluss konfigurieren. Aber da ich nur 2 Multimäuse habe (und mir das auch reicht), ist das für mich nicht nötig.

Dem einen oder anderen werden wohl schon die komischen “Holz- Lötstellen” aufgefallen sein. Tatsächlich handelt es sich dabei um selbstklebende Kupferfolie, die eigentlich zur Schneckenabwehr gedacht ist. Sie klebt aber “bombenfest” auf Holz, ist locker dick genug, um genügend Stromstärke zu verkraften und lässt sich, da aus Kupfer, sehr gut löten. Die Stromleitfähigkeit ist ebenfalls ausgezeichnet. Für mich ergibt das ideale Verteilerplatten quasi zum Nulltarif. Einfach ein Stück der Folie abschneiden und an eine passende Stelle kleben, fertig. Hier sieht man eine zentrale Verteilerstelle, bei der alle drei “Hauptleitungen” nebeneinander Lötstützpunkte bekommen haben. Mit selbst gedruckten Etiketten versehen, findet man sich jederzeit wieder zurecht. Soweit der “unterirdische Kram”.

Jetzt liegt die ober Ebene auf den Stützen. Die Platte wird aber nur angeschraubt, nicht verleimt. So kann man sie später zur Not noch mal wieder runter nehmen. Als Hintergrund habe ich erst mal provisorisch blaues Papier von der Rolle direkt an der Wand angebracht. Sieht erstaunlich gut aus. Ich hätte bei der Montage nur lieber ein zweites Paar Hände gehabt. So sind Falten und Wellen leider unvermeidlich gewesen. Aber besser als Raufasertapete sieht es allemal aus.

Der Bereich der Tastatur wird später mit einem selbstklebendem warmweißen LED Strip beleuchtet. Diese LED Streifen habe ich als Meterware gekauft, um sie als Innenbeleuchtung für meine Bachmann- Wildwest- Personenwagen zu verwenden, die ja von Haus aus mit einer, wenn auch sehr mickerigen, Innenbeleuchtung durch eine keine Glühbirne in der Wagenmitte ausgerüstet sind. Das wirkt aber extrem spielzeughaft und völlig unrealistisch. Kann man so nicht lassen, geht gar nicht. Andere Wagen bekommen eine Batterie- Innenbeleuchtung. Speziell die Magic Train Wagen, die ja wegen ihrer Kunststoffräder keine Stromabnahme ermöglichen. Da es gleich 5 Meter LED Strip geworden sind, ist mehr als genug übrig, um diese Beleuchtung damit zu realisieren.

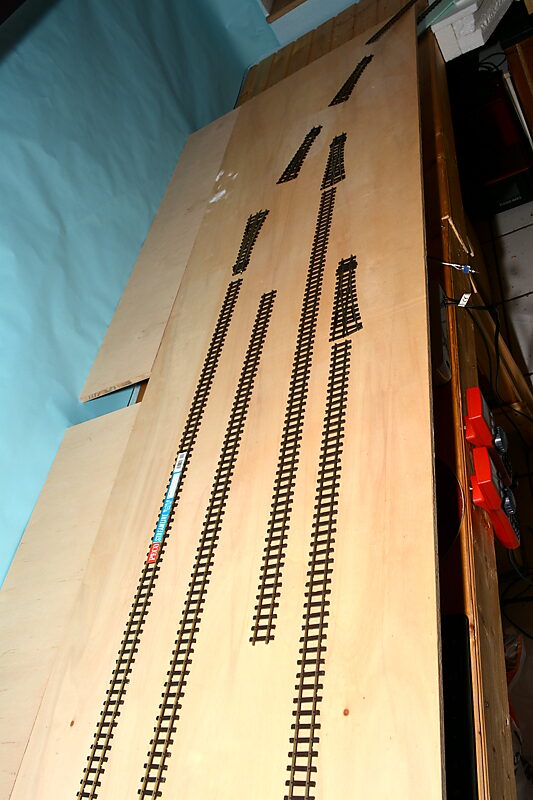

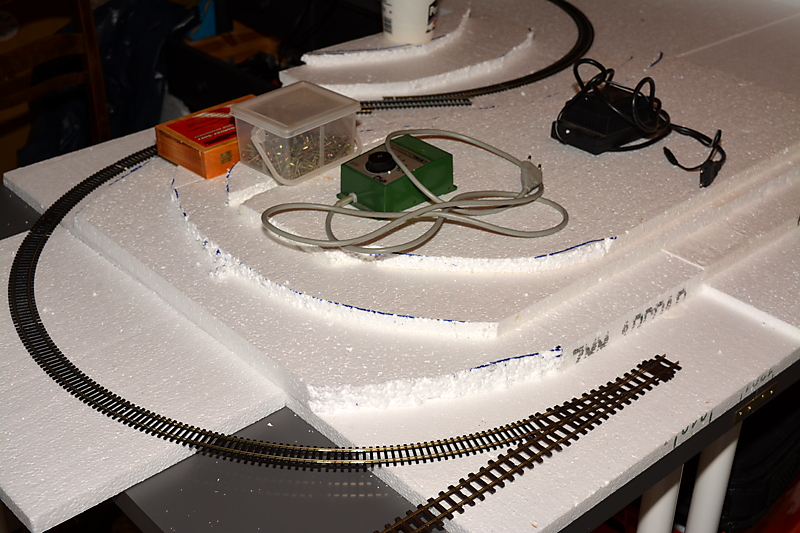

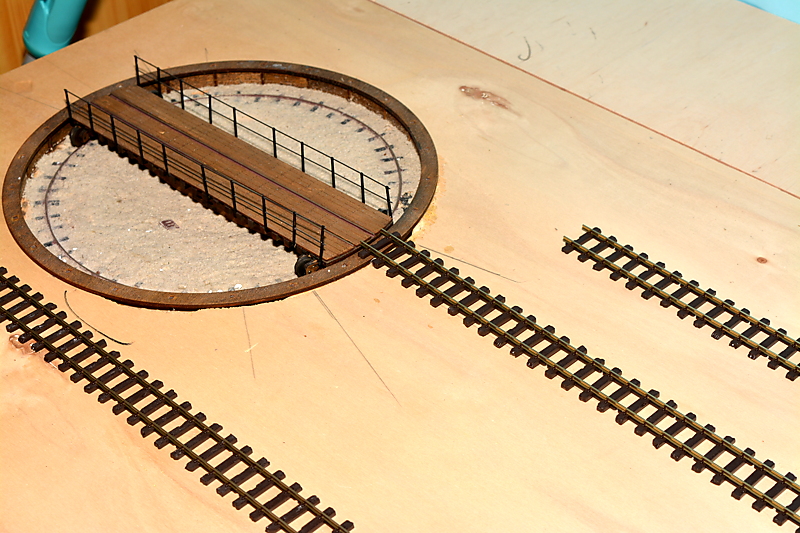

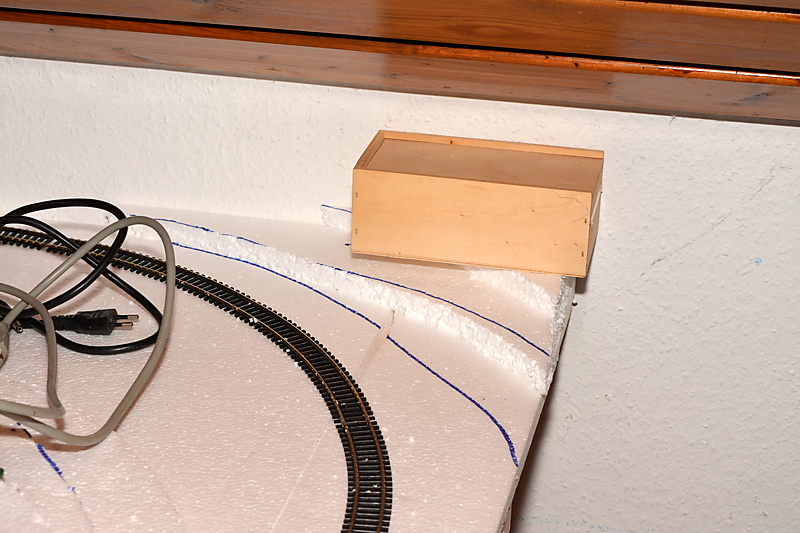

Auch der zukünftige “Bahnhof Charlottestown” wurde schon mal zur Probe ausgelegt. Ob das die endgültige Gleisführung wird steht aber längst noch nicht fest.

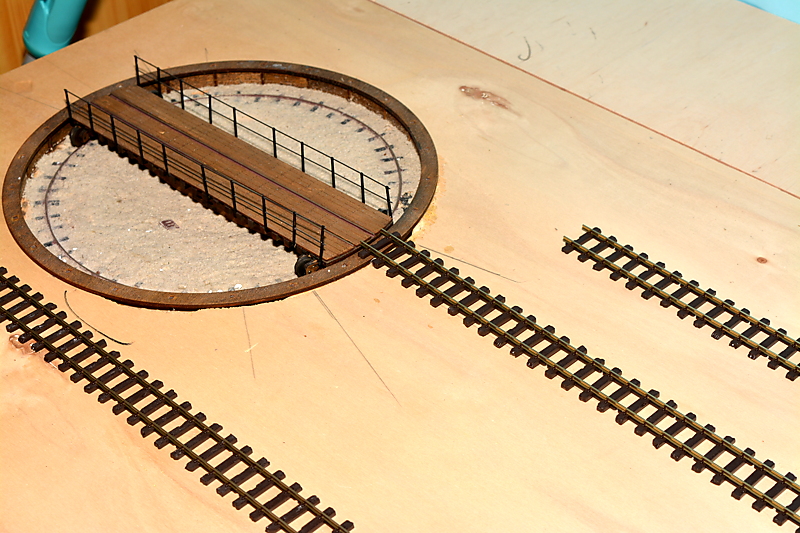

Nur die Position der Drehscheibe, die ja auch die Aufgabe des zweiten Bahnhofkopfs mit übernimmt, ist durch das Loch in der Platte bereits vorgegeben.

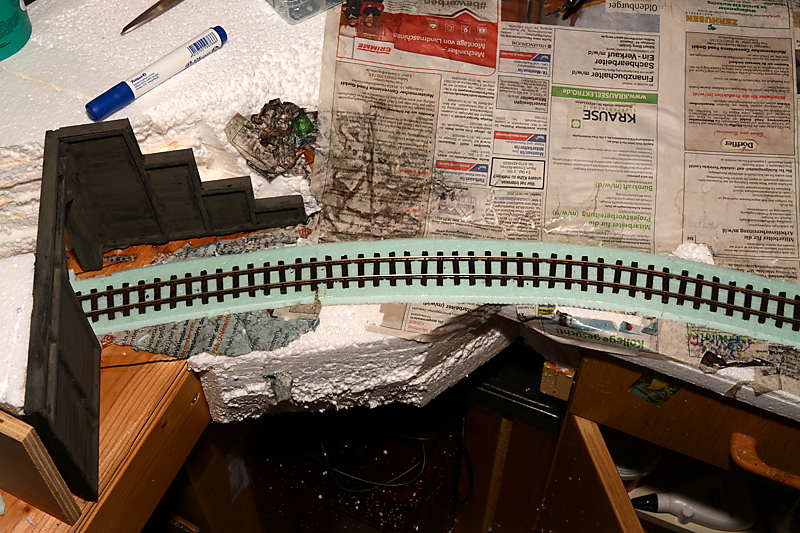

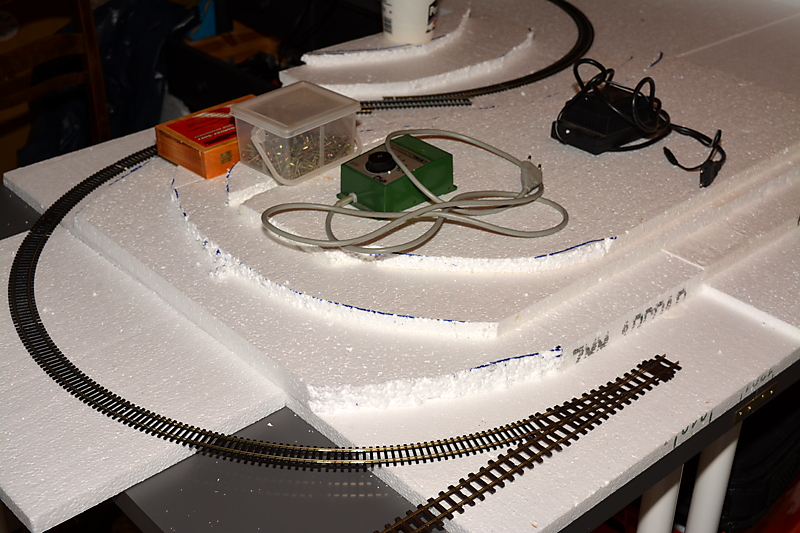

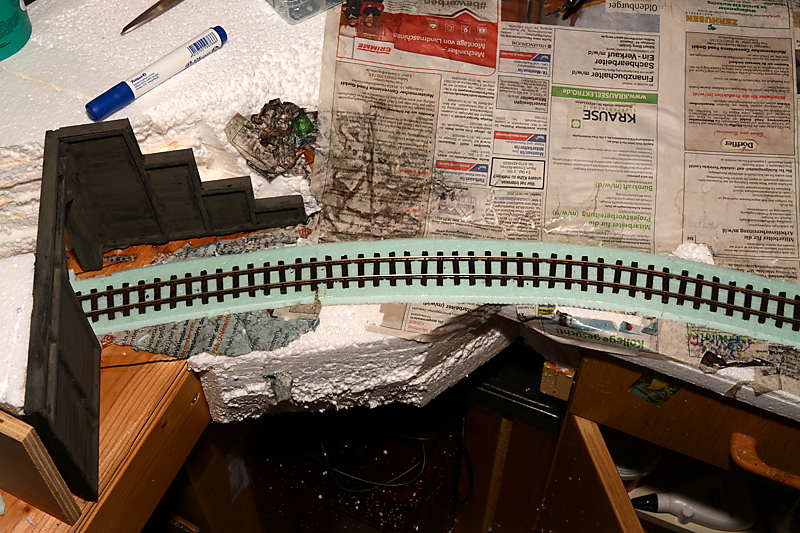

Eigentlich wollte ich jetzt erst mal alles ordentlich verstauen, weil nun endlich alles an “Möbeln” da steht, wo es hin soll. Danach stelle ich mir den weiteren Bau der Anlage doch etwas einfacher vor. Nur leider habe ich dabei nicht an das viele Bau- Styropor gedacht, das u.A. zur Landschaftsgestaltung auf der Anlage verbaut werden soll. Dafür habe ich einfach keinen vernünftigen Lagerplatz gefunden. So lange es im Weg ist, wird das Aufräumen schwierig. Also habe ich angefangen, die grobe Struktur der Landschaft aus dem Styropor herzustellen. Da alle unterirdischen Dinge bereits verstaut sind, ist es kein größeres Problem, diesen Schritt vor den anderen, die ich eigentlich zuerst gehen wollte, zu machen. Zunächst sind die Konturen natürlich nur grob vorgegeben. Die Ausarbeitung erfolgt dann viel später nach dem Aufräumen. Dann wird das Styropor auch mit in Leim getränkten Zeitungen verstärkt und geschützt. Die leimgetränkten Zeitungen ergeben eine harte, schützende Oberfläche für das Styropor. So bröckelt anschließend nichts mehr ab und selbst ein Tropfen Sekundenkleber verwüstet nicht gleich alles.

Ich hätte die Erhebung lieber deutlich breiter und auch höher gemacht, doch die “Ebene” ist nötig, damit ich das Fenster noch ganz öffnen kann, zum Fenster putzen. Die Höhe meiner Anlage ist sowieso knifflig gewesen. Nach oben begrenzt das Fenster auf der einen und die Dachschräge auf der anderen Seite die Aufbauhöhe und nach unten wird sie durch die unter der Anlage platzierten Möbel arg eingeschränkt. So wie es ist, ist es der einzig mögliche Kompromiss.

Ich denke, ich werde dort einfach ein Zuckerrohrfeld anlegen. Dadurch ist die ebene Fläche ja gut “begründet” Und die biegsamen Halme könnten zur Not auch nachgeben, wenn sie etwas in den Schwenkbereich des Fensters rein ragen sollten. Ob ich die Mini- Kathedrale in die Ecke baue oder nicht, weiß ich noch nicht. Das würde sicher eine gute Tiefenwirkung ergeben. Doch der Testdruck (deswegen habe ich die Kathedrale überhaupt nur gedruckt) ist a) ziemlich klein (so ca 1:400 bei 1:45 Anlagenmaßstab) und b) ziemlich pompös für so eine kleine Insel..

Da wo die türkisfarbene Trittschalldämmung hervor spitzt, kommt das unterirdische Gleis, das zur Ringstrecke gehört, ans Tageslicht. Von hier an steigt es mit ca 2% Steigung bis auf die Höhe des zweiten Bahnhofs “Pirates Cove” an. Die “Lücke” im Styropor wird mit etwas Sperrholz überbrückt, da hier die Ausfahrt des Bahnhofs “Charlottestown” entlang führen wird und ich die Durchfahrtshöhe so groß wie möglich behalten will.

Die obere Strecke fällt hier ebenfalls mit ca 2% ab, um dann ebenfalls in den Bahnhof “Pirates Cove” zu münden, wo die Verbindung zwischen Ringstrecke, Endbahnhof und Kehrschleife erfolgt. Natürlich muss das alles noch genau angepasst, gespachtelt und geschliffen werden, bevor ich die Gleise verlegen kann…

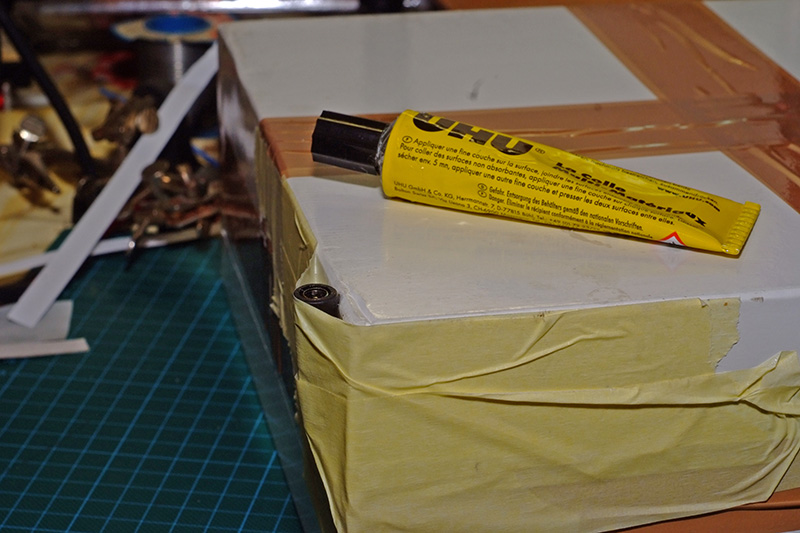

Die Gegenstände dienen dazu das Styropor beim Verleimen anzupressen, damit der Weißleim eine brauchbare Verbindung eingeht. Weißleim klebt Styropor ziemlich gut, braucht aber sehr lange zum Trocknen, da Styropor keine Feuchtigkeit aufsaugt und somit alles wirklich verdunsten muss… Deswegen ist für heute “Feierabend”.

Inzwischen habe ich einen weiteren Bereich mit der groben Landschaftsstruktur versehen, den Bereich innerhalb der Kehrschleife.

Hier soll ein kleiner Hügel die engen Radien ein wenig verbergen. Ein Teil der Strecke wird aufgeständert durchs Meer führen. Der Bereich, der nicht durchgehend mit Styropor bedeckt ist, soll zum größten Teil Wasser werden. Die Gleise werden auf Holzbohlen verlegt und auch mit Holzplanken abgedeckt sein. Dadurch kann ich das Meiste der engen Radien mit festem H0 Gleis bauen. Flexgleise in engen Radien verlegen tue ich nicht gerne. Das wird bei mir oft nicht so genau, wie ich das gerne hätte. Fertige gebogene Gleise halten den Radius dann doch präziser ein. Zum Glück laufen alle meine Fahrzeuge völlig problemlos durch diese H0 Radien…

Die Stromversorgung der Kehrschleifengleise wird mit der Einfahrtsweiche geschaltet. Geradeaus geht es auf das herausnehmbare Teil über den Durchgang zum Innenraum der Anlage und verschwindet unter dem “Hauptbahnhof” auf der anderen Seite. Wird die Weiche auf “Abzweig” geschaltet, wird der Strom innerhalb der Kehrschleife umgepolt, so das man in die Kehrschleife einfahren kann. Während der Zug durch die Kehrschleife fährt, stellt man die Weiche wieder um und die Polarität passt zur Ausfahrt. Das Ganze funktioniert in beide Fahrtrichtungen und selbst im Analog- Betrieb. Analog muss der Zug aber angehalten, dann die Weiche umgeschaltet und der Trafo umgepolt werden, damit der Zug weiter fahren kann. Da Analog Betrieb nur eine Notlösung und Ausnahme ist, kann man diese Komfort- Einbuße in Kauf nehmen..

Eine kurze “Zwischengrade” entschärft die engen Kurven ein wenig. Das dürfte wohl dringend notwendig sein.

Ob der Bereich in der “S-Kurve” erhöht bleibt, weiß ich noch nicht. Hier könnte es ebenfalls passen, Meer und Strand zu bauen. Außerdem habe ich ein Passagier- Wasserflugzeug in 1:48. Das hätte mit seinen 30 cm Spannweite sonst nirgends genug Platz, um in die Anlage integriert zu werden.

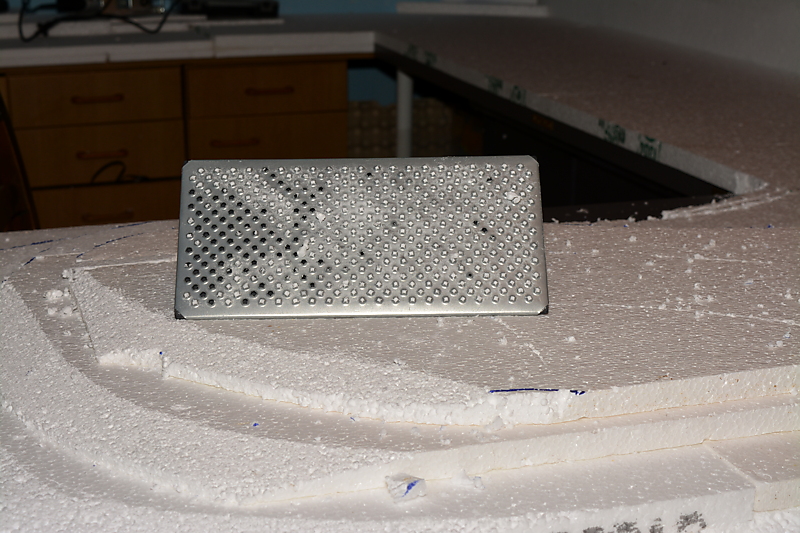

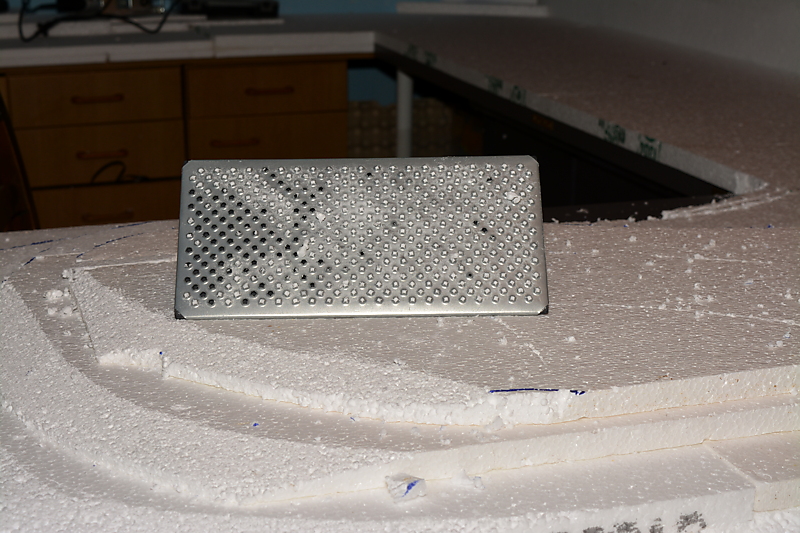

Inzwischen sind die letzten noch übrig gebliebenen Styropor- Teile angeklebt. Derweil hatte ich mir ein “Styropor- Reibebrett” bestellt. Ich habe das schmalste genommen, das ich finden konnte. Halb so breit wäre mir aber noch lieber gewesen.

So ein Reibebrett ist eine Art Raspel, speziell für Schaumstoffe. Auf andere Art wird das Schleifen von Styropor zu einer sehr mühseligen Angelegenheit, da sich ständig das Schleifpapier oder die Feile zusetzt. Mit dem Reibebrett passiert das so gut wie gar nicht. Man muss es zwischendurch zwar auch mal ausklopfen, aber das hält sich sehr in Grenzen. Damit lässt sich mein Styropor- Konstrukt schnell und einfach in die gewünschte Form bringen. Das Ganze ist natürlich eine fürchterliche Sauerei. Zum Glück flutschen die Styropor- Krümel schon fast von alleine in den Staubsauger, wenn man damit in ihre Nähe kommt…

Ich hoffe, man erkennt die Rampe, die ich an der Anlagenkante in den Styropor- Aufbau geschliffen habe. Ich habe schon mit lose hingelegten Gleisen und einer RC Lok erste Testfahrten durchgeführt. Die Steigung ist auf jeden Fall flach genug, um keine Probleme zu verursachen. Es sind 3 cm Höhendifferenz auf knapp 1,50 Meter, also nur leicht über 2%… Die anderen Steigungen werde ich ebenfalls auf in etwa dieses Maß bringen können.

Ich baue gerne kleine Hügel in die Anlagenecken, weil es so natürlicher wirkt, das die Gleise dort “um die Ecke” führen.

Hier wird der zweite Bahnhof “Pirates Cove” angelegt. Er dient vorrangig dazu, die Abzweigung nach Charlottestown sowie das Einfädeln der Kehrschleife in die Ringstrecke zu bewerkstelligen. So ganz ohne Gleise ist das noch nicht sehr spannend. Aber man sieht, wie wenig Platz ich in der Höhe habe. Unten steht der Schrank, der bleiben muss und oben ist sofort die Dachschräge im Weg.

Auch die andere Anlagenecke habe ich mit einem Hügel “verziert”.

Das ist die Außenwand mit dem oben schon zu sehenden Fenster. Im hinteren Teil fällt die Strecke von Charlottestown nach Pirates Cove von links nach rechts ab. Im Vordergrund steigt die Ringstrecke von links nach rechts an, um von der Unterquerung des Bahnhofs Charlottestown auf das Niveau des Bahnhofs Pirates Cove zu gelangen. Dadurch das ich beide Gleise gegenläufig mit Steigung versehen habe, müssen beide Gleise nur die halbe Höhendifferenz überwinden, womit die resultierende Steigung nur noch halb so groß ist. Da hier alles noch aushärten muss, kann ich natürlich noch nichts schleifen.

Nach dem durchtrocknen werde ich zunächst mal die Landschaft in Form bringen, meist durch Schleifen aber sicher auch durch Spachteln. Anschließend überziehe ich alles mit in Leim getränktem Zeitungspapier, um eine stabile Oberfläche zu bekommen. Danach kann dann der Gleisbau beginnen.

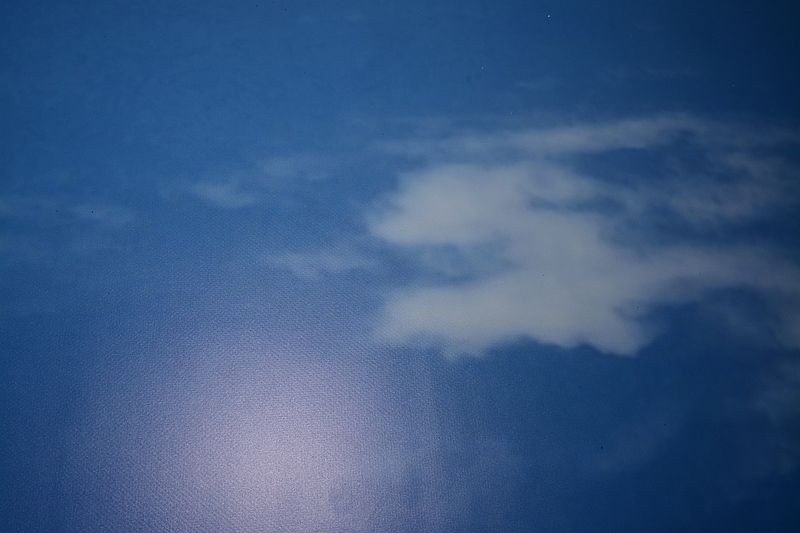

Inzwischen sind die Schleifarbeiten soweit abgeschlossen. Das Landschafts- Grundgerippe steht somit. Bevor ich nun alles mit in Kleister getränktem Zeitungspapier überziehe habe ich mich um den Hintergrund gekümmert. Eigentlich wollte ich einfach himmelblaue Tapete auf Styroporplatten tapezieren. Doch das klappt nicht. Styropor lässt sich nicht tapezieren. Also habe ich mir was anderes einfallen lassen. Ich habe mir bedruckte PVC Planen bestellt, die eigentlich für Outdoor Einsatz und sehr stabil und reißfest sind.

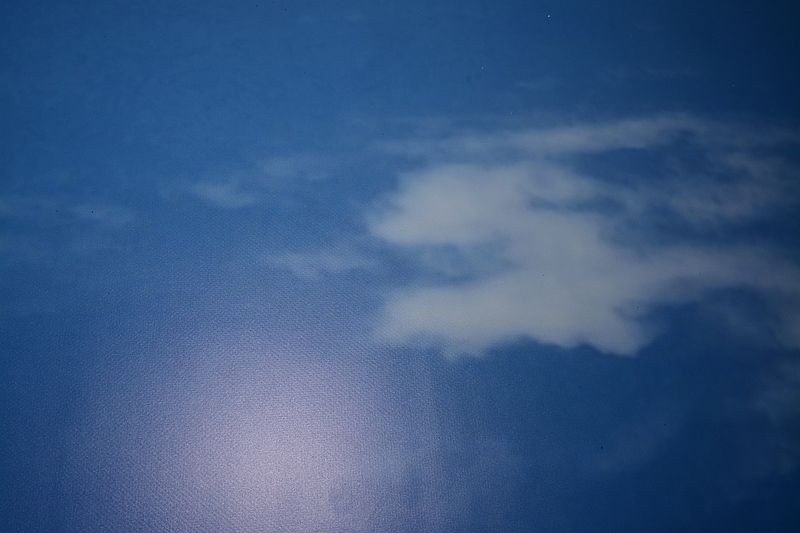

Da ich ja nun nicht unbedingt auf ein rein unifarbenen Hintergrund angewiesen bin, der Himmel aber besser eher unscharf sein sollte, habe ich einfach ein eigenes Foto entsprechend beschnitten und skaliert.

Das ist schon der Himmel über einer Insel mitten im Meer. Doch er wurde nicht in der Karibik, ja nicht mal im Mittelmeer aufgenommen, sondern in der Nordsee. Es ist tatsächlich der Himmel über Helgoland. Sollte aber kein Problem darstellen.

Ich hoffe, ich komme am Wochenende dazu, die Landschaft mit den Kleister- Zeitungen verstärken, damit ich den Hintergrund, sobald er ankommt, gleich montieren kann. Danach sollte alles so weit sein, das ich endlich mit dem Gleisbau anfangen kann. Diese PVC Planen sind nicht sonderlich teuer. Ich habe für 6,6 Meter Hintergrund bei 50 cm Höhe 47,50€ zahlen müssen, incl. Porto. Die Plane soll matt sein, was natürlich passt. Der Druck ist wetter- und lichtfest, also sollte er auch relativ lange halten. Auf der einen Seite der Anlage werde ich flache Latten an die Wand dübeln, auf die ich die Plane tackern werde. Die andere Seite ist ja eine vertäfelte Dachschräge. Da kann ich die Plane direkt antackern.

Heute sind die Hintergrund- Planen vorzeitig bereits angekommen. Eigentlich sollten sie Mitte nächster Woche kommen.

Der Druck ist fast schon zu gut geworden. Ich hätte das Ausgangsbild tatsächlich noch etwas unschärfer machen können. Man kann tatsächlich fliegende Vögel auf der Plane erkennen, die mir auf dem Foto vorher noch nie aufgefallen waren. So scharf hätte der Hintergrund gar nicht sein müssen. Aber auch so sind die Hintergründe voll brauchbar.

Das Material ist nicht so matt wie mattes Papier. Ehrlich gesagt hätte es mich auch gewundert, wenn es richtig heftig matt geworden wäre. Das ist schließlich Kunststoff… Der Reflex ist zwar zu erkennen, was aber bei normaler Raumbeleuchtung gar nicht vorkommt. Man kann am Reflex aber gut die Oberflächenstruktur der Plane erkennen. Ich finde die PVC Plane auf jeden Fall deutlich besser als einen Papier- Hintergrund, wie man ihn sonst aus dem Modellbahn- Bereich kennt. Vor allem, da man ja jedes beliebige Motiv aufdrucken lassen kann. Obwohl die Plane etwas weniger steif ist, als ich erwartet habe, bin ich mir sicher, den Hintergrund auch ohne ihn auf eine feste Platte aus Holz o.Ä. aufzuziehen, verwenden zu können.

Ich hoffe mal, ich schaffe es, den Hintergrund ohne ein zusätzliches Paar Hände zu montieren, damit ich ihn im Laufe der nächsten Woche auch tatsächlich aufhängen kann…

Der Hintergrund hängt noch nicht. Zuerst hat mich eine hartnäckige Erkältung behindert und dann hatte ich Sorgen, das ich den Hintergrund mit Kleister versaue, wenn ich ihn aufhänge, bevor das Styropor mit Zeitungspapier verstärkt wurde. Damit wollte ich eigentlich heute anfangen, zunächst nur auf einem Teilstück. Ich müsste nämlich ein sichtbares Gleis verlegen und einschottern, damit ich die Tunnel- Ausfahrt komplett zusammenbauen kann. Erst dann kann ich alle Stellen mit Zeitungen überziehen, da ich den “Deckel” erst anbringen kann, wenn darunter alles so weit fertig ist. Also wenn das Gleis liegt und eingeschottert (eher eingesandet) ist und die Innenröhre des Tunnels steht. Die Innenröhre wird einfach mattschwarz aus entsprechendem schwarzen Karton gebaut. Ist halt dunkel und rußig dort. Über das Portal habe ich ja an anderer Stelle berichtet. Dennoch mal ein kurzer Blick:

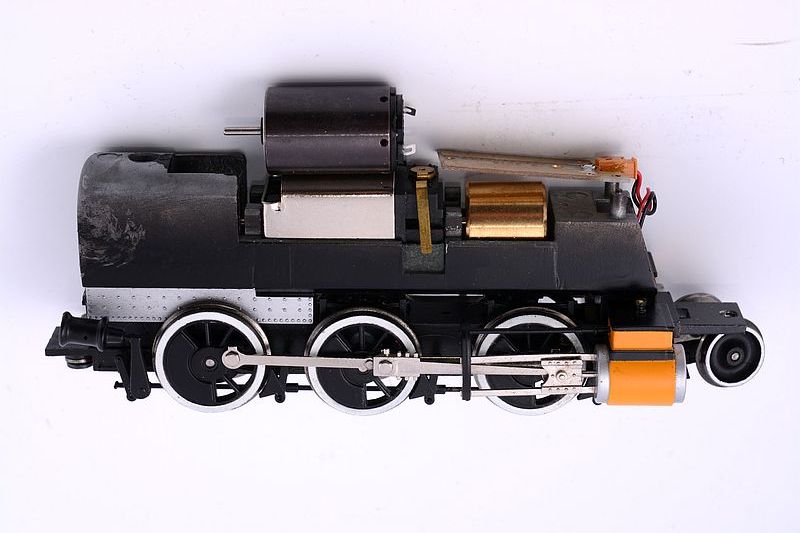

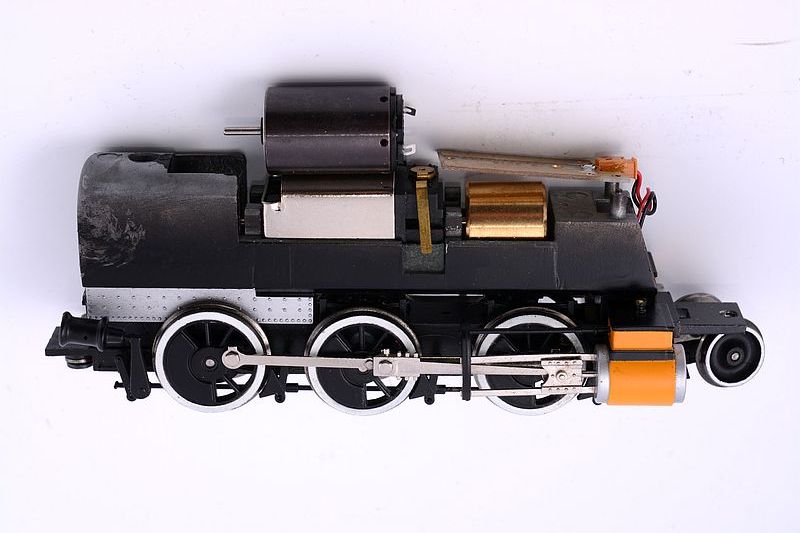

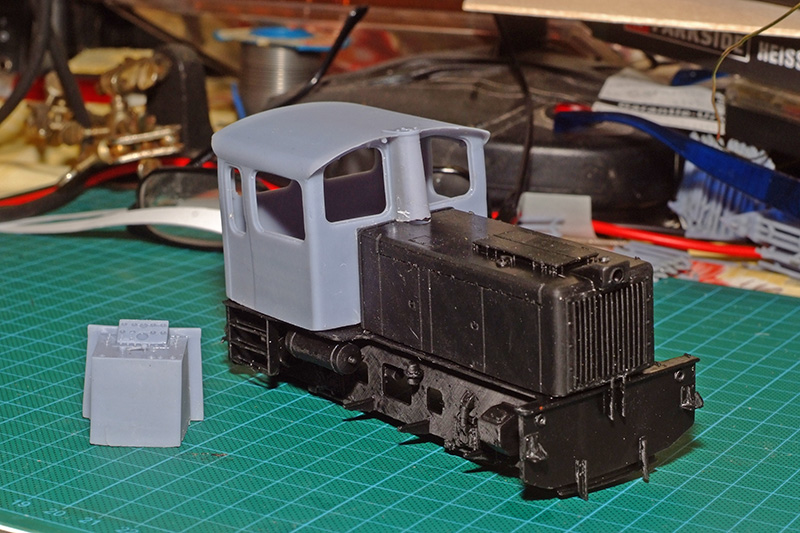

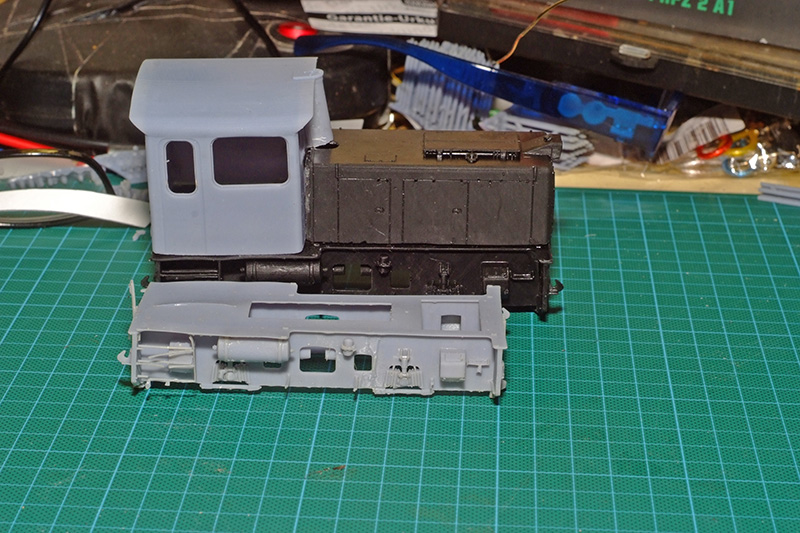

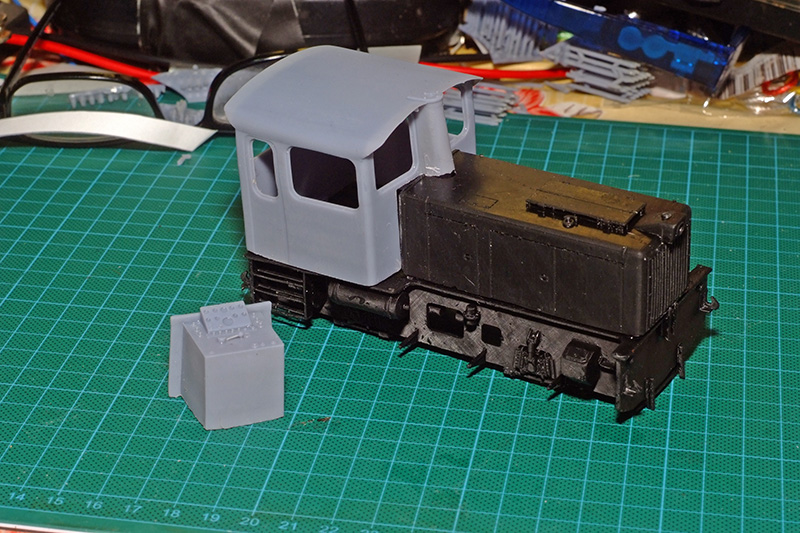

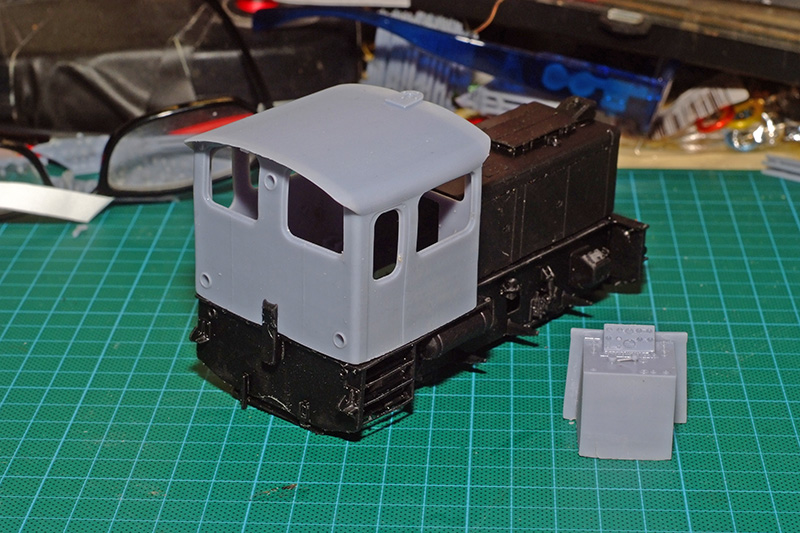

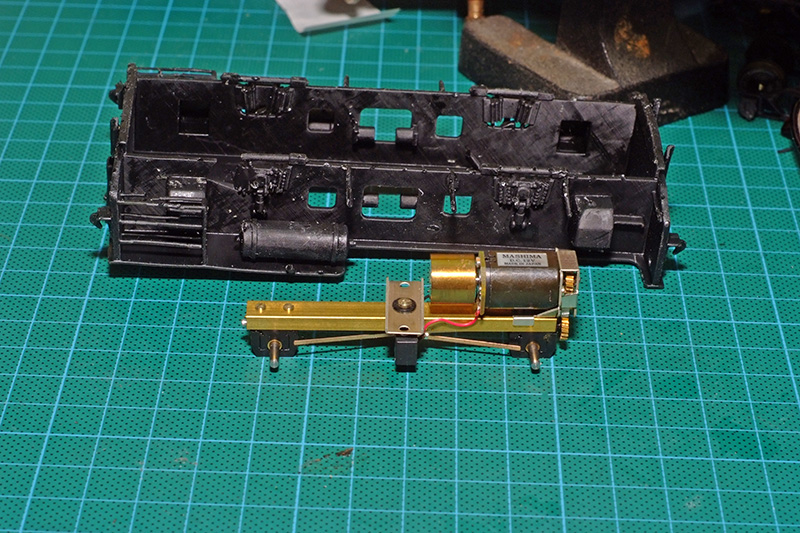

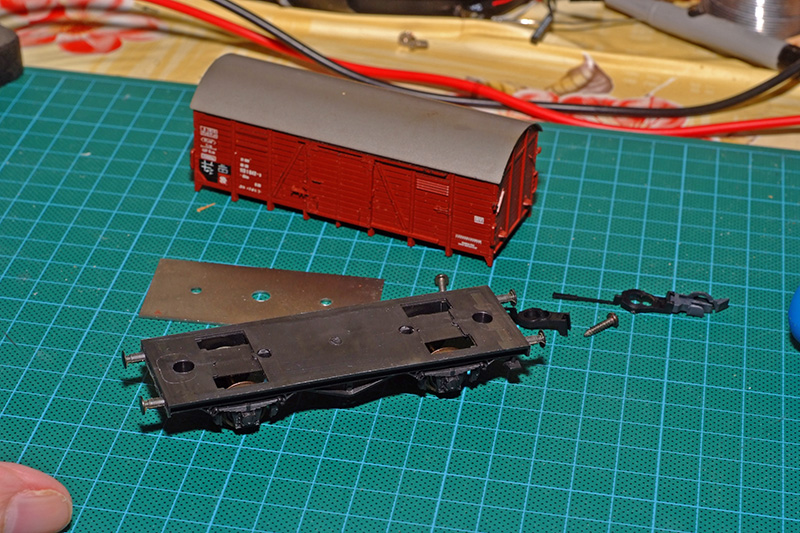

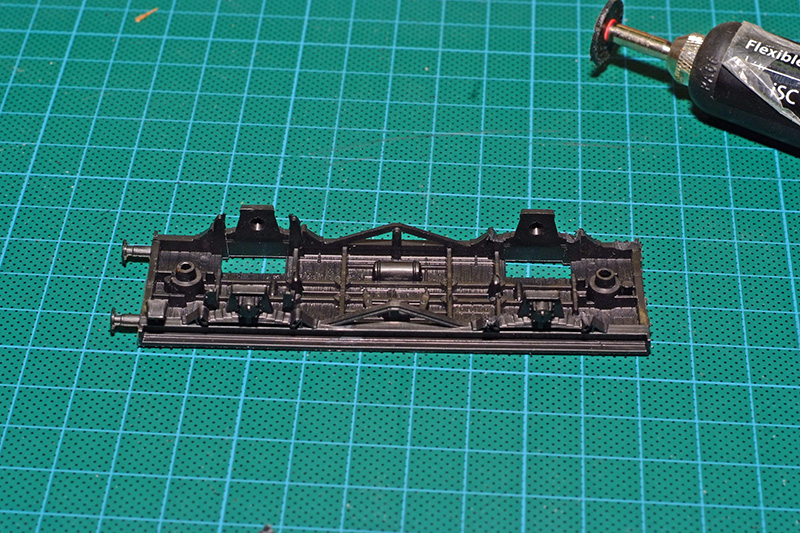

Aber ich dachte mir, ich mache lieber noch mal eine Testfahrt, denn ich habe eigentlich nur die vordere Steigung vom Tunnel nach oben getestet, nicht aber die Hintere von der oberen Ebene nach unten. Und in der Tat, die hintere Steigung ist doch zu steil für meinen Geschmack. Meine Loks schaffen es zwar mit 3 Vierachsern (meine “Standard- Zuglänge”), die Steigung hoch zu kommen, aber nicht, wenn es sich dabei um die Bachmann- Wildwest- Personenwagen handelt. Die Wagen sind für Plastik sauschwer, wiegen über 200g pro Stück und da sie konventionell beleuchtet sind, rollen sie auch noch entsprechend schlecht. Eigentlich werden diese Wagen ja nur hinter meine beiden größten Loks gehängt, eine 4-4-0 American und eine 2-6-0 Mogul von Bachmann. Die American ist Digital, das kann ich mit lose verlegten Gleisen nicht ausprobieren, Und die Mogul ist gerade zerlegt.

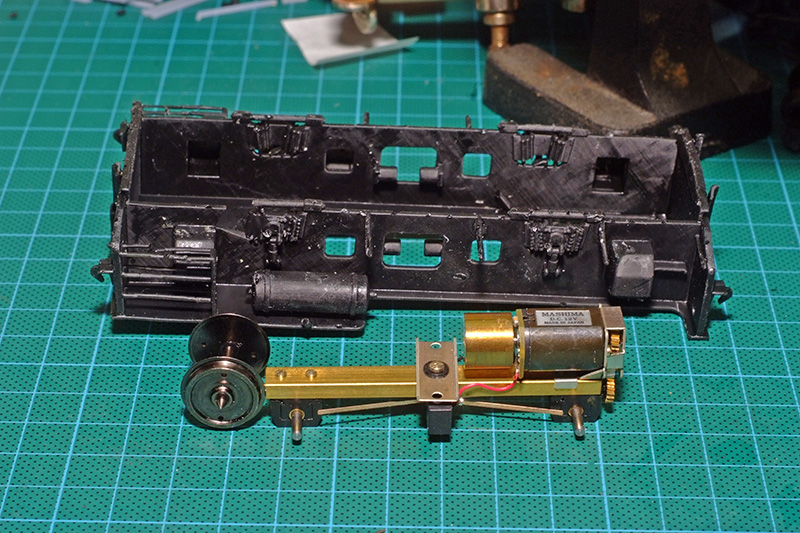

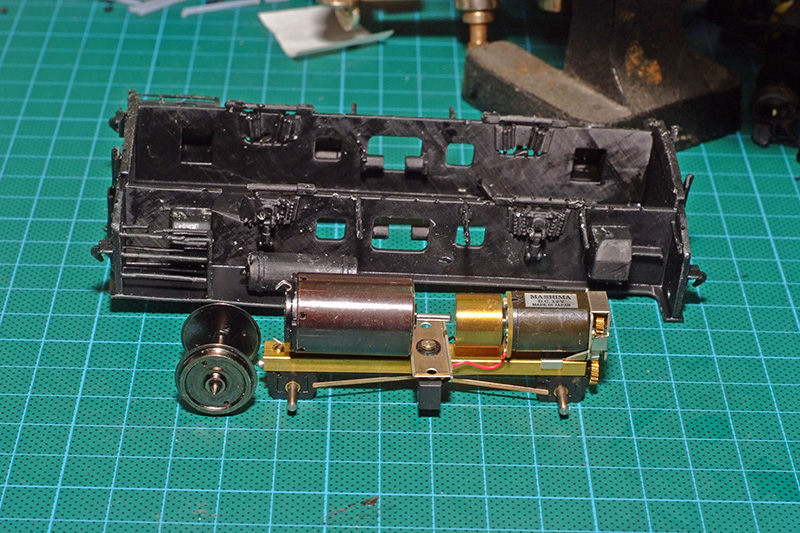

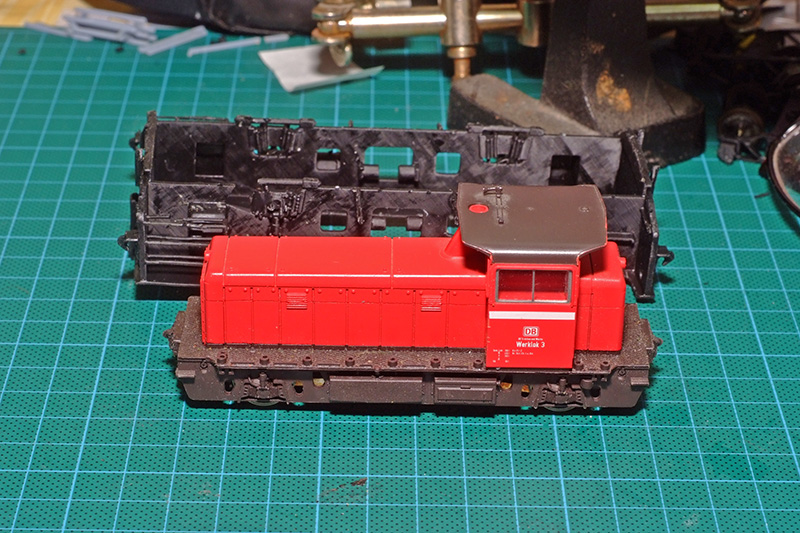

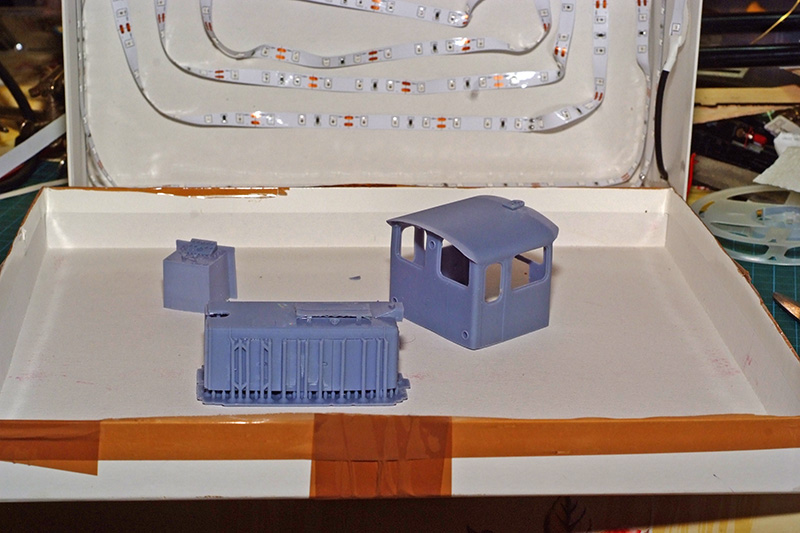

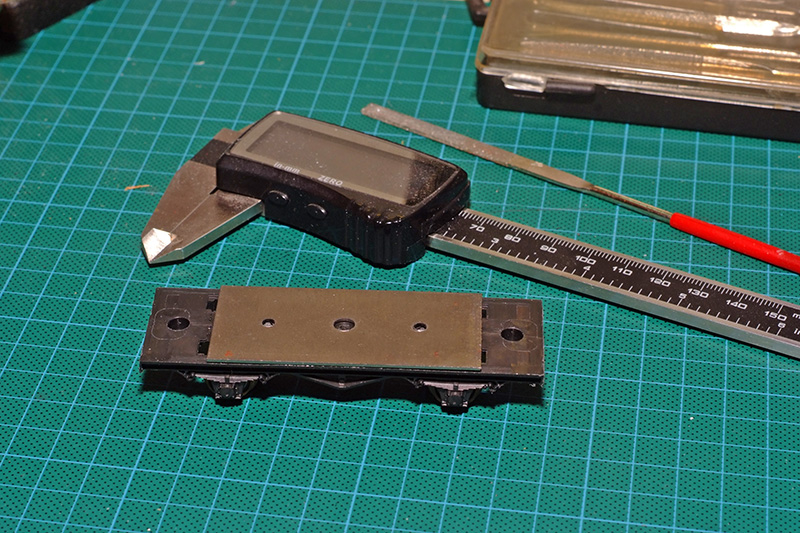

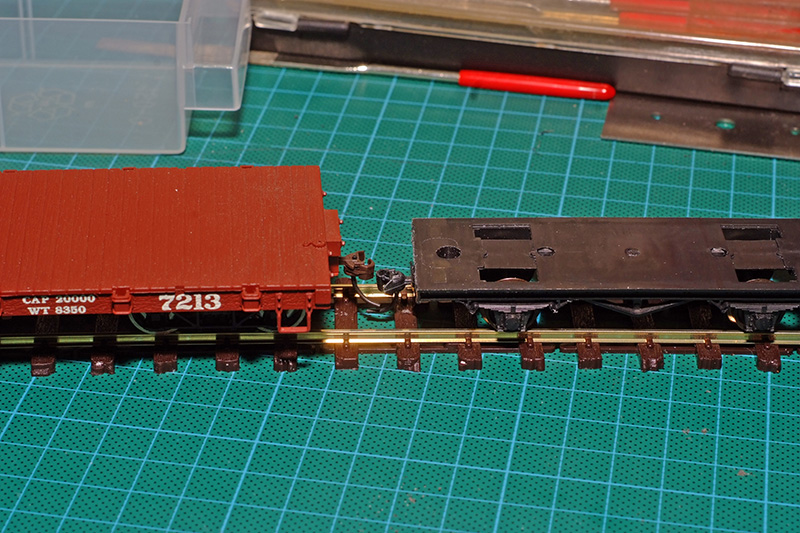

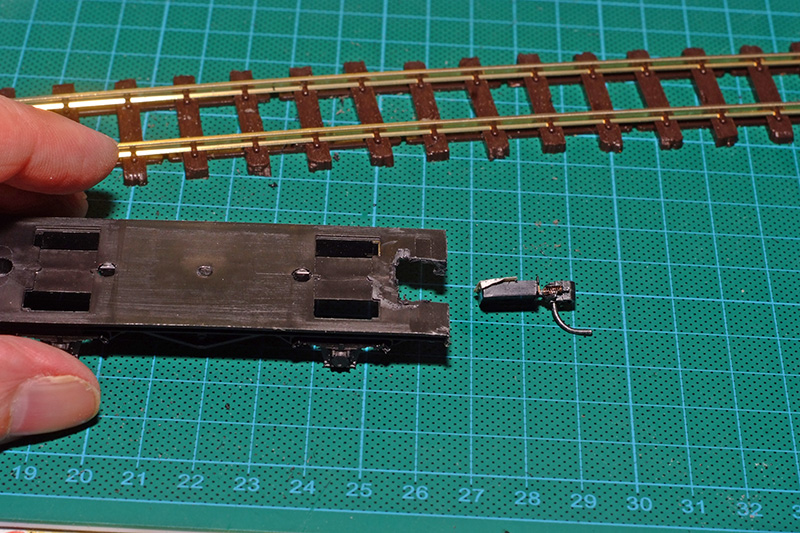

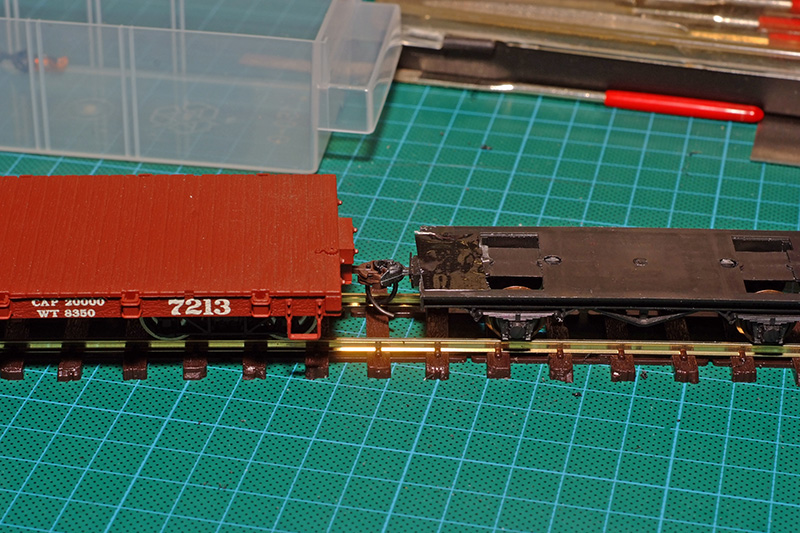

Sie bekommt diesen Winter einen Faulhaber- Motor und RC- Steuerung eingebaut. Auf dem Foto sieht man oben den Tauschmotor genau über dem Original- Motor.

Die schon fahrbereiten Loks mit RC Steuerung sind alle deutlich kleiner . Die GEC, als eine der “Stärksten” unter den “Kleinen” schafft die Steigung nur mit einem der Wildwest- Wagen. Die C-50, die zu leicht ist und noch beschwert werden muss, schafft nicht mal das. Aber mit drei “normalen” Vierachsern kommt auch die C-50 problemlos die Steigung hoch.

Also habe ich nicht lange gefackelt und noch eine Schicht Styropor aufgeklebt. Dadurch wird die Steigung ein gutes Stück weiter ins “Tal” ausgedehnt und somit flacher. Allerdings muss ich zum einen warten, bis der Weißleim ausgehärtet ist und zum Anderen muss ich dann noch mal richtig schleifen und Unmengen an weißem Dreck machen.

Mal sehen, ob ich übers Wochenende damit fertig werde und den Tunnel “zumachen” kann.

Die andere “komplizierte” Stelle, die mich noch vom tatsächlichen Verlegen der Gleise abhält, ist die “andere” Tunnel- Ausfahrt, genauer das herausnehmbare Teilstück, welches direkt anschließt. Hier ist auch noch einiges an Arbeit nötig, damit die “Brücke” befahrbar wird. Aber sonst gibt es keine Hindernisse mehr, die vor der Gleisverlegung aus dem Weg geräumt werden müssen. Es ist also Licht am Ende des buchstäblichen Tunnels.

Jetzt passen alle Steigungen.

Zwar kommt die (noch nicht aufgebleite) C-50 immer noch nicht mit drei “Wildwest- Wagen” die Steigung hoch, das ist aber auch nicht nötig. Mit anderen Wagen schafft sie das aber jetzt spielend. Die Steigung ist nun etwa einen Meter länger, um die gleiche Höhe zu überwinden.

Es war wichtig, erst das Tunnelportal zu bauen. So konnte ich die Lücken beim Auffüllen gut anpassen.

Es ist jetzt nur noch die eigentliche Tunnelröhre frei, die ja aus Stabilitätsgründen nicht mit Styropor, sondern mit Sperrholz abgedeckt wird.

Das Sperrholz wird auf der Stützkonstruktion der Tunnel- Innenröhre aufgesetzt. So werden gleich zwei Fliegen mit einer Klappe geschlagen.

Um die Tunnel- Innenröhre aber einbauen zu können, muss hier erst das Gleis liegen. Denn sonst komme ich nicht mehr ohne weiteres dran, um es z.B. einzusanden. Also musste ich wenigstens Teile des Styropor erst mal mit in Leim getränkten Zeitungen abdecken.

Ich habe diese Methode schon früher erfolgreich angewendet, allerdings noch nie für eine so große Anlage. Es ist doch mehr Arbeit und vor allem viel mehr Sauerei als erwartet.

Aber das, was jetzt unbedingt erledigt werden musste, habe ich erledigt. Ich hoffe, es wird über Nacht trocken. Dann kann ich schon mal eine Schicht brauner Abtönarbe auftragen und anschließend das eine Flexgleis verlegen, das bis in den Tunnel hinein reicht und dort an die schon vorher verlegte unterirdische Strecke anschließt.

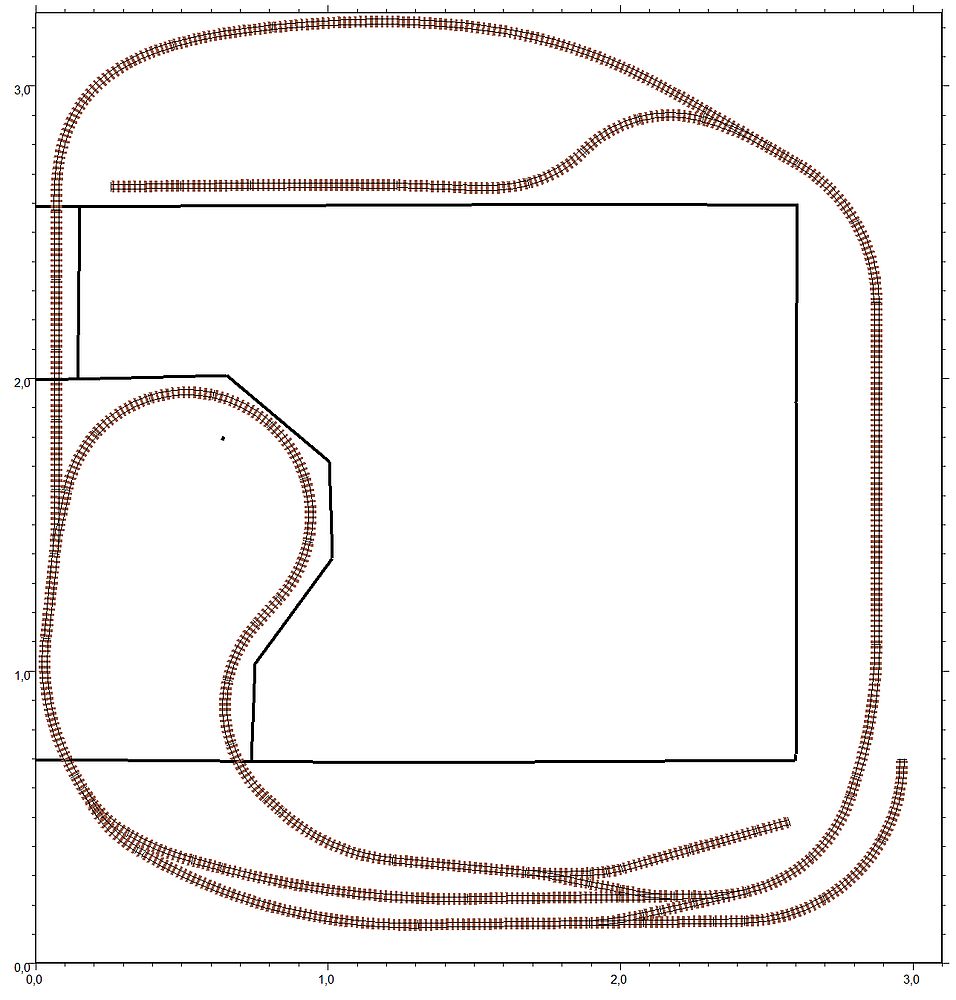

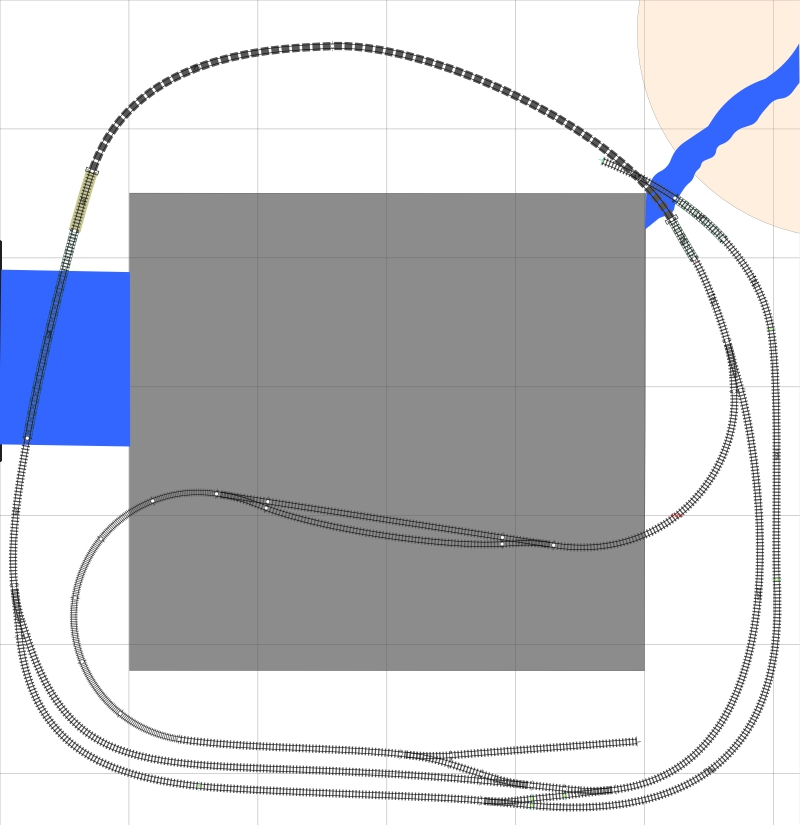

Ich habe mal den Gleisplan mit Anyrail halbwegs anständig angefertigt.

Wenn man auf den Plan klickt, öffnet sich eine etwas größere Datei.

Ich versuche noch mal auf die Schnelle zu erklären, was die einzelnen Gleise sollen. Oben liegt der Bahnhof “Charlottestown”, ein Endbahnhof. Der linke Bahnhofskopf wird durch die Drehscheibe ersetzt, die auch zum Drehen der Schlepptenderloks dient. Sie bekommt natürlich auch noch einige Abstellgleise für Loks und Wagen angebaut. Die sind hier wegen der Übersicht nicht dargestellt, spielen für den sonstigen Betrieb aber auch keine Rolle. Der Bahnhof liegt auf ca 11 cm Höhe.

Die Gleise haben (von “oben” her nummeriert) folgende Aufgaben:

Gleis 1 ist das Umfahrgleis und kann zur Not auch mal einen weiteren kreuzenden Zug aufnehmen. Gleis 1a ist das Gleis für den Pendler- Triebwagen. Damit werden die Hafenarbeiter und Schüler zwischen der Hauptstadt Charlottestown und dem Hafen “Pirates Cove” transportiert. Dafür reicht ein Triebwagen völlig aus.

Gleis 2 ist das Gleis für die Touristenzüge, deren Rundfahrten um die Insel hier beginnen und enden.

Gleis 3 ist ein Universalgleis und kann sowohl für Personenzüge als auch für den Güterverkehr genutzt werden.

Gleis 4 und 4a dienen dem Güterverkehr. An Gleis 4 ist eine Freiladestraße angeschlossen und Gleis 4a bekommt eine Rampe.

Hinter dem Bahnhof soll eine Straße mit einer Häuserzeile den Abschluss zur Hintergrund- Kulisse bilden.

Die gestrichelten Gleise liegen auf 0 cm Höhe und unterqueren den Bahnhof in einem langen Tunnel.

Unten im Plan liegt ein weiterer Bahnhof, der Bahnhof der Hafenstadt “Pirates Cove”. Hier gibt es ein Gleis zu einem Schiffsanleger, und hier mündet die Stichstrecke von Charlottestown in die Ringstrecke, die angenommener maßen einmal ganz um die Insel herum verläuft. Außerdem mündet hier die Kehrschleife, die ein Zurückkehren der Züge nach Charlottestown ermöglicht. Beim “Vorbild” würde das wohl eher über ein Gleisdreieck erfolgen, aber bei den beengten Platzverhältnissen war das nicht umsetzbar. Damit ist der Bahnhof gut ausgelastet.

Der Bahnhof “Pirates Cove” liegt auf ca 5 cm Höhe. Links fällt die Strecke bis auf 0 cm Höhe ab, in Richtung “Große Brücke”, das herausnehmbare Anlagenteil für den Zugang zum Innenraum der Anlage (der Bereich ohne Raster) ab. Außerdem beginnt hier die Kehrschleife. Rechts fällt die “innere” Strecke ebenfalls auf 0 cm Höhe ab, um ein Unterqueren der oberen Ebene zu ermöglichen. Die “äußere Strecke steigt hingegen von 5 auf 11 cm an, um den Bahnhof Charlottestown auf der oberen Ebene erreichen zu können.

Ich denke, viel mehr Gleise lassen sich nicht unterbringen. Die “Ecke” oben rechts kann nicht groß bebaut werden, weil dort der Schwenkbereich des Fensters liegt, der frei bleiben muss. Und der Platz im Innenraum muss auch frei bleiben, um die Anlage auch mal zu Zweit bedienen zu können. Der Gleisplan kommt meiner Vorliebe für Personenzüge und dem Kreisverkehr sehr entgegen.

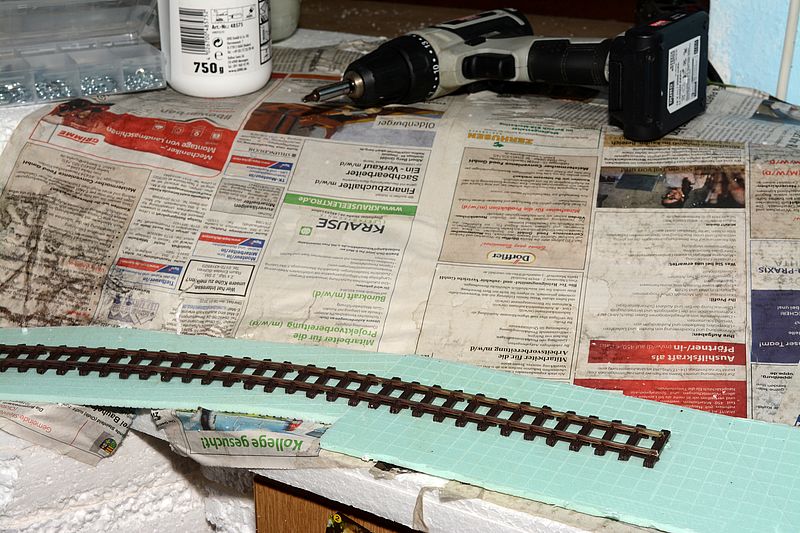

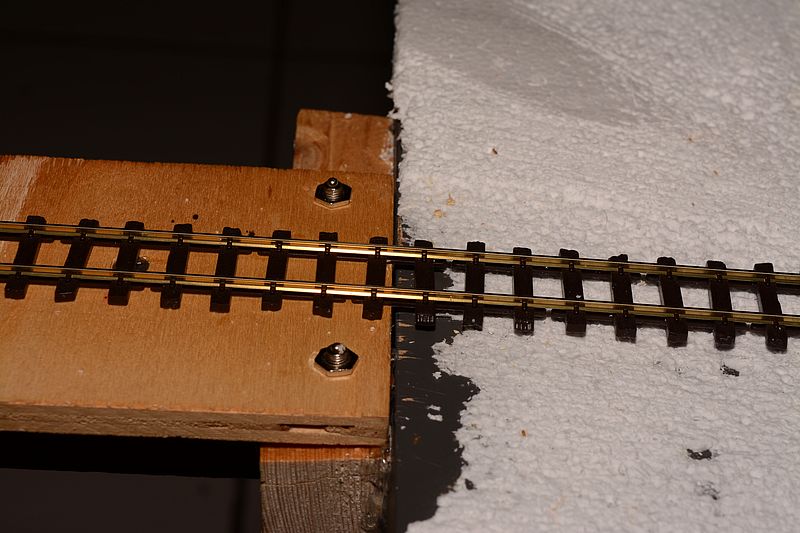

Inzwischen liegt das Gleis, welches aus dem Tunnel heraus führt.

Die Profile sind auch schon etwas “verrostet”. Ich habe auch ein paar Testfahrten gemacht. Dabei sind mir zwei Sachen aufgefallen. Zum einen stimmt mein Geräuschdämmungskonzept mit Trittschalldämmung aus dem Baumarkt und Verklebung mit Latex- Bindemittel. . Es gibt keinen hörbaren Unterschied bei den Fahrgeräuschen beim Übergang von Holz- Unterbau auf Styropor- Unterbau. Styropor ist normalerweise sehr laut, wenn man dort Gleise fest verklebt. ich hatte deswegen schon mal eine Spur N Anlage abgerissen, weil mir die Fahrgeräusche einfach auf den Keks gingen. Allerdings kamen damals weder Trittschalldämmung noch Latex zum Einsatz…

Das Zweite, was mir (mal wieder) aufgefallen is, was für eine Wohltat der RC- Betrieb doch ist. Da das “neue” Gleis jetzt ja mit den fest verlegten und verdrahteten unterirdischen Gleisen verbunden und somit auch für DCC Loks zugänglich ist, hatte ich meine Krauss, eine Lok mit ESU Decoder und Strompuffer, probiert. Auf dem neu verlegten Gleis ging es ja noch. Aber die durch die Baumaßnahmen doch kräftiger verschmutzten “alten” Gleise ging gar nichts. Die Lok blieb dauernd stecken, trotz Strompuffer. Ich hab dann einen Wagen mit “Noch- Schienenzwerg” (oder wie die Dinger zum Schienen putzen auch heißen), von einer RC Lok mehrfach über die Gleise fahren lassen. Wirklich viel hat sich nicht gebessert. Da muss ich wohl erst mal mit härteren Mitteln die Gleise richtig schrubben. Danach muss ich mich wohl, so lange ich noch DCC Loks habe ständig um die Gleispflege kümmern. Hoffentlich habe ich bald alle Loks umgerüstet, damit das Theater aufhört.

Als nächstes wird jetzt die Tunnelröhre gebaut, damit ich dann die komplette Landschaft mit Leim- Zeitungen beziehen kann. Das nächste Gleis, was dann verlegt wird, ist das auf dem herausnehmbaren Teilstück, der andere Tunnelausgang. Sobald das liegt und funktioniert, geht der weitere Gleisbau dann ganz schnell, weil nichts “Kompliziertes” mehr im Weg ist.

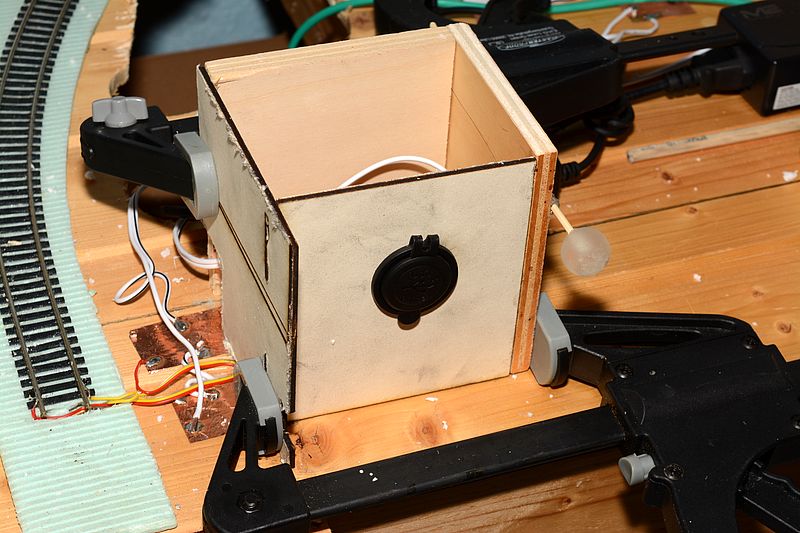

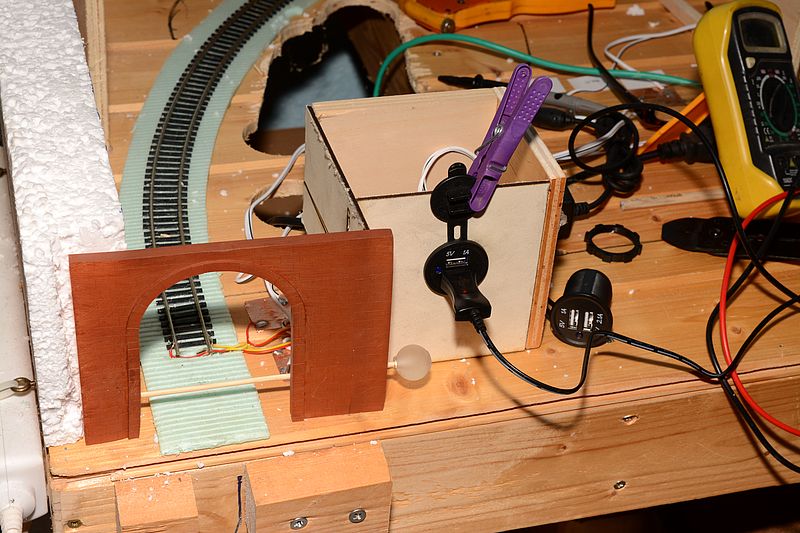

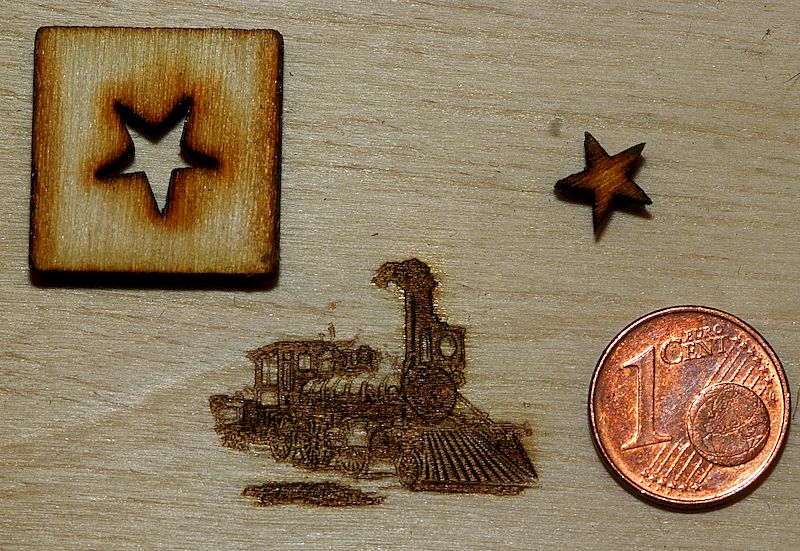

Auch wenn ich zur Zeit auf der Arbeit stark eingespannt bin, gibt es doch immer wieder kleine Fortschritte an der Anlage. So habe ich die Halterung für die USB Ladebuchsen gelasert.

Die Akkus meiner RC Loks werden per USB aufgeladen. Deswegen ist ein USB Ladeanschluss an der Anlage sinnvoll.

Es gibt zwei USB Anschlüsse mit unterschiedlicher Stromstärke zum Laden. Das Ganze steht aktuell auf dem Kopf, damit der Deckel von alleine unten bleibt und man die Anschlüsse sehen kann.

Eigentlich sind diese Dosen für den Einbau in Autos, Wohnwagen, Boote usw. vorgesehen. Deswegen die Schutzkappe und der 12 Volt Anschluss. Da ich ja ohnehin 12 Volt zur Verfügung habe, bot es sich an, diese Ladebuchse zu verwenden. Die Stromversorgung ist allerdings noch nicht angelötet, da der Leim noch aushärtet, wie man unschwer an den Schraubzwingen erkennen kann.

Auch eine Absturzsicherung für das herausnehmbare Anlagenteil habe ich gebaut. Sie besteht aus einem Buchenrundstab (mache würden auch Schaschlik Spieß dazu sagen) und einer (gedruckten) Kunststoffkugel. Hier ist die Betriebsbereitschaft abgebildet. Bei Betriebsruhe wird der Spieß um 90° gedreht und in ein Röhrchen hinter dem Tunnelportal gesteckt. Damit blockiert man das Tunnelportal. Grade bei Loks mit Akku ist so eine Sicherung unvermeidlich. Hat man mal vergessen, eine der Loks auszuschalten und sie steht nicht absolut auf “Null” könnte sie unbemerkt bis in den Abgrund “kriechen”. Wenn das Tunnelportal eingebaut ist, zeige ich die Sicherung auch noch mal in Ruhestellung, um es ganz klar zu machen.

Auf der anderen Seite des herausnehmbaren Teilstücks wird es eine ähnliche Sicherung geben.

Mühsam ernährt sich das Eichhörnchen, oder wie heißt es so schön? Es geht in Minischritten voran. Leider dauern diese Mini- Schritte manchmal auch noch unerwartet lange. Ich wollte nur schnell die USB Ladebuchse anschließen und kurz die Absturzsicherung in “Ruhestellung” fotografieren. Sollte schnell gehen. Flachstecker an die Kabel crimpen, an die Ladebuchse anstecken, die Buchse festschrauben und fertig. Eine Sache von 5 Minuten, Eigentlich…

Doch wie so oft schlägt Murphy’s Law wieder zu. Alles, was schief gehen kann, geht auch schief. Nach dem Anschluss der Dose passierte rein gar nichts. Nun wirklich nicht, was ich erwartet hatte. Also auf Fehlersuche gehen. Ich habe alles Mögliche ausprobiert, durchgemessen und getestet. Es ließ sich einfach kein Fehler finden.

Da es inzwischen aber funktioniert (wie man unschwer an den leuchtenden LED erkennen kann) habe ich den Fehler letztendlich doch gefunden. Die nagelneue Ladebuchse war schlicht und einfach kaputt. Erst nachdem ich eine deutlich ältere (wohl schon 5 Jahre alt) Ladebuchse ausgegraben habe, hat auf einmal alles funktioniert. Bei Neuware kommt man ja nun wirklich nicht sofort auf einen Defekt.

Auf dem Foto sieht man rechts noch die kaputte Dose liegen… Eigentlich wollte ich die alte Dose auf der anderen Anlagenseite irgendwie noch einbauen. Dort wäre sie auf jeden fall deutlich seltener in Gebrauch gewesen. Egal, jetzt sitzt sie erst mal hier und gut ist.

Und noch mal ein Blick auf das (immer noch nicht montierte) Tunnelportal mit der Absturzsicherung, diesmal in “Ruhestellung”. Wenn jetzt ein Fahrzeug aus dem Tunnel in Richtung herausnehmbares Teilstück fährt, bleibt es am Spieß hängen und fällt nicht runter auf den ziemlich harten Fußboden.

Außerdem hat mein Laser das nächste Teil für die Anlage ausgespuckt. Eine ganz einfache Schalttafel, die man sicher auch anders hätte herstellen können. Aber einen 16 mm Bohrer, wie ich für das untere Lock benötigen würde, habe ich nicht. Und so eine eingravierte Beschriftung hat doch auch etwas, oder? Mit dem Schalter oben kann man das Gleis wahlweise mit der z21 verbinden oder mit einem analogen Fahrregler. Letzterer wird über den vierpoligen Stecker unten angesteckt. Die 4 Pole sind mit 12 Volt + und – belegt sowie mit den beiden Anschlüssen zum Gleis. So kann ich zur Not auch mal eine analoge Lok fahren lassen. Meine DCC Loks sind so eingestellt, das sie im Analogbetrieb nichts machen. Den Funkloks ist die Art des Stroms auf dem Gleis ohnehin völlig Schnuppe. Als kleiner Nebeneffekt funktioniert das Ganze auch noch zur Simulation eines “Programmiergleises”. Die z21Start hat ja keinen extra Ausgang für das Programmiergleis. Also müsste man eigentlich, wenn man das Programmiergleis mal benötigen sollte, erst alle anderen DCC Loks von der Anlage runter räumen. Da ich aber einen Abschnitt im Bahnhof Charlottestown nicht an die “Gleis- Leitung” sondern direkt an die “DCC- Leitung” anschließe, kann ich eine sich dort befindende Lok programmieren, sobald ich den “Rest” der Anlage von DCC auf Analog umgeschaltet habe. Dieser Gleisabschnitt lässt sich dann zwar nicht von analogen Loks befahren, aber das macht nichts. Der Analogbetrieb soll ja nur eine Notlösung sein.

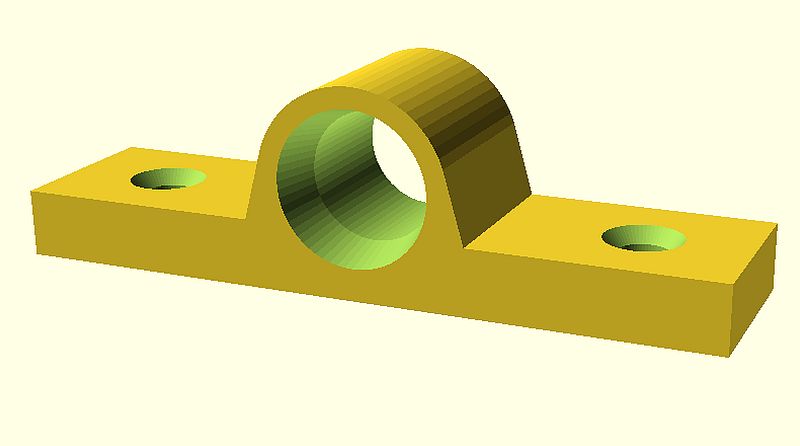

Wieder nur eine Kleinigkeit, erledigt, aber die erste Kleinigkeit, die der Ausgestaltung dient. Ich habe das Gleis im Tunnelbereich eingesandet. Zunächst musste ich mir aber ein spezielles Werkzeug konstruieren und drucken, einen Böschungsschneider.

Unten sind zwei Rillen, die genau aufs Gleis passen. Damit kann man problemlos einen konstanten Abstand zum Gleis einhalten. Das “Rohr” dient zur Aufnahme eines Standard- Skalpells mit 8mm Durchmesser. Das Skalpell wird einfach in das offene Rohr eingeschoben. Die Schnitttiefe justiert man über die Position des Skalpells im Rohr.

Dann zieht man das Werkzeug nur noch langsam über das Gleis und das Dämmmaterial (bei mir Trittschalldämmung aus dem Baumarkt, Kork sollte aber genau so funktionieren) wird im 45° Winkel parallel zum Gleis abgeschnitten.

Ist man auf der einen Seite fertig, dreht man das Werkzeug und das Skalpell um und schon kann man die zweite Seite schneiden. Geht ganz einfach und sehr schnell.

Frei Hand hätte ich das weder so schnell noch so gut hin bekommen.

Bei meinem ersten Test- Exemplar stimmten die Maße noch nicht ganz. Deswegen musste ich die Gleis- Rillen etwas auffeilen und die Führung für das Skalpell aufbohren. Dabei ist das Teil leicht beschädigt worden. Ich bin noch nicht dazu gekommen, die Datei zu überarbeiten und das Werkzeug neu auszudrucken. Sobald das alles passt, stelle ich die Dateien natürlich wieder zur Verfügung. So wie es aktuell ist, passt der Schneider zu H0 und Peco 0e Gleis. Für anderes Gleis (etwa Micro Engineering mit seinen viel breiteren Schwellen) oder andere Spurweiten müsste man das OpenSCAD Skript etwas anpassen. Sollte aber auch kein Problem sein.

Anschließend habe ich das Gleis mit Chinchilla- Sand eingesandet. Schon erstaunlich, die Wirkung. Der Sand ist mit 0,3 mm Körnung der feinste Sand, den es überhaupt gibt. Aber auf 1:45 umgerechnet wäre das immer noch Kies mit ca 13,5 mm Körnung und längst noch kein Sand. Trotzdem sieht das Gleis sicher nicht nach Kiesbettung aus, sondern nach Sandbettung, was ich ja auch bezwecke…

Das Tunnelportal wollte ich eigentlich lasieren. Das hat aber nicht funktioniert, weil die Rührstäbchen wohl nicht alle aus demselben Holz hergestellt wurden. Dadurch sah die Lasur einfach nur “bäh” aus. Aktuell ist ein Grundanstrich in Grau erfolgt, auf den jetzt noch weitere Schichten folgen, bis das Ganze halbwegs so aussieht, wie ich mir das vorstelle. So ist es auf jeden Fall noch nicht der Endzustand, keine Frage.

Der Sand ist noch nicht verleimt. Ich bin noch auf der Suche nach einer Sprühflasche, mit der ich das Latex- Spüli- Wasser Gemisch ohne “Einschlagkrater” auf den Sand bekomme.

Schritt für Schritt nimmt das Ganze dennoch langsam Gestalt an. Ich hätte sicher noch nicht mit dem Einsanden angefangen, aber wenn erst mal die Tunnelröhre eingebaut ist, wäre das Unterfangen ungleich schwieriger.

Da es heute endlich wieder etwas wärmer war und somit in meinem Schlafzimmer keine arktischen Temperaturen mehr herrschen, konnte ich ein wenig weiter an der Anlage basteln. Der Heizkörper ist für den Raum einfach zu klein. Solange es nicht all zu kalt ist, reicht er grade eben aus. Aber bei solchen Minusgraden, wie wir sie die letzte Zeit hatten, kann man es nicht wirklich aushalten…

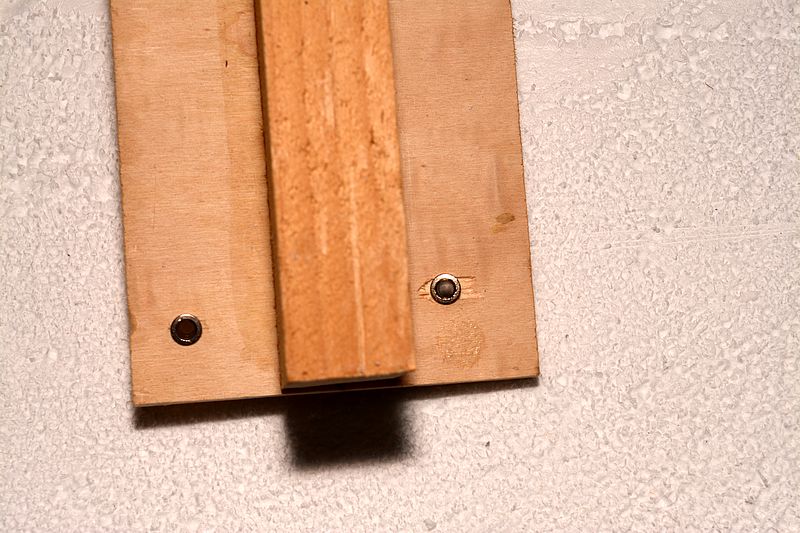

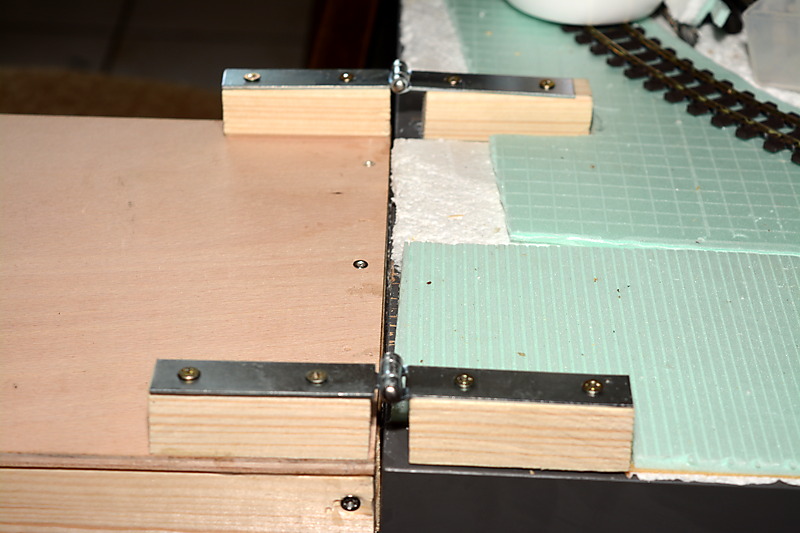

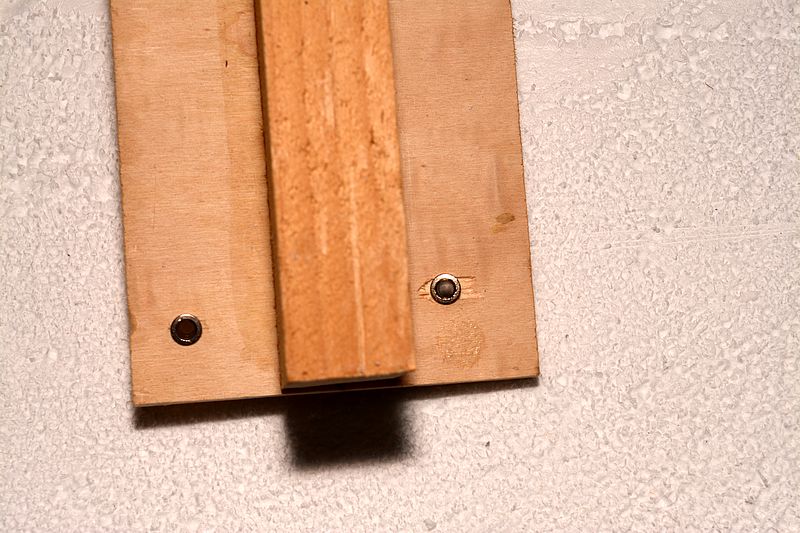

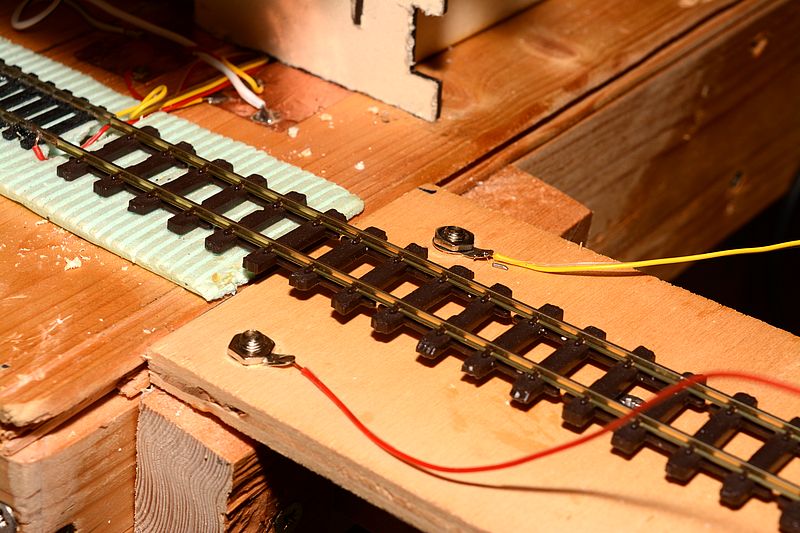

Ich habe mich um die mechanische und elektrische Verbindung des herausnehmbaren Anlagenteils gekümmert. Die Idee dahinter sind ja Bananenstecker, die sowohl die mechanische als auch die elektrische Verbindung übernehmen sollen.

Die Stecker haben ja Federn, mit denen der Stecker in der Buchse fest gehalten wird. Diese Federn übernehmen gleichzeitig auch die Zentrierung.

Die Gegenstücke sind dann im abnehmbaren Teil eingebaut. Hier lassen sich die Buchsen einfach anschrauben. Dazu gibt es Lötfahnen, um die elektrische Verbindung zum Gleis auf der “Brücke” herzustellen.

Auf der gegenüber liegenden Seite ist keine elektrische Verbindung notwendig, da eine Einspeisung für die 66 cm Gleis auf der Brücke ausreichen. Hier dienen die Bananenstecker nur zur mechanischen Arretierung.

Die Bananenstecker werden mit 2K Klebstoff in die Holzlager eingeklebt. Danach wird die “Brücke” von Oben auf die vier Stecker aufgesteckt. Das sitzt sehr präzise.

Allerdings gab es unerwartete Probleme. Mir ist noch nie ein großer Unterschied zwischen verschiedenen Litzen aufgefallen. Klar, Querschnitt, Farbe und ggfs. sogar die Flexibilität kann unterschiedlich sein, keine Frage. Aber beim eigentlichen Material (Kupfer) habe ich eigentlich nie große Unterschiede ausmachen können. Deswegen nehme ich gerne Lautsprecherkabel zum Verdrahten der Anlage. Das ist besonders für die Querschnitte ungleich billiger als Modellbahn- Kabel. Bis heute hat das auch immer problemlos geklappt. Aber die Rolle, die ich kürzlich angefangen habe, ist von so schlechter Qualität, das man es eigentlich nicht verwenden kann. Es lässt sich extrem schwer löten, da es nur sehr unwillig Lötzinn annimmt. Heute kam noch dazu, dass das Kabel durch das Erhitzen beim Löten auch noch total brüchig wird. Mir sind dreimal die Kabel unmittelbar neben der Lötstelle abgebrochen. Dann hatte ich keine Lust mehr. So kann man das nicht gebrauchen. Auf der nicht stromführenden Seite passt längst alles, aber auf der anderen Seite ist es an der Litze gescheitert. Natürlich nur für heute. Morgen geht es aber weiter, auch wenn ich erst zu mehreren Ärzten muss und später der neue Drucker, den ich leider kurz vor Weihnachten ungeplant anschaffen musste, ankommen soll.

Das Kabel ist wohl tatsächlich aus “Fake- Kupfer” also Aluminium mit einer hauchdünnen Kupferschicht drauf, damit der Schwindel nicht sofort auffliegt. Versteckt wird das Ganze dann hinter kryptischen Bezeichnungen wie CCA. Mir war nicht bewusst, das auch schon bei einfachen Kabeln die Leute so richtig vera…t werden. Jetzt weiß ich das und werde in Zukunft sehr darauf achten, auch tatsächlich “echtes” Kupfer zu bekommen und keinen solchen Schwindel. Auch wenn Aluminium ungleich billiger ist als Kupfer wird das Fake- Kabel nur geringfügig billiger verkauft. Das Schlimme ist, ich habe schon ein paar andere Sachen damit “gelötet”. Das ging zwar sehr schlecht, ist von mir aber nicht direkt mit dem “tollen” Kabel in Verbindung gebracht worden. Auch das muss ich bestimmt alles neu machen. Wenn es schlecht läuft, muss die komplette Verkabelung erneuert werden. Was für ein Sch… Das wirft mich jetzt tatsächlich zurück, denn auch die andere Rolle Kabel, die ich habe, ist aus diesem neumodischen “Fake- Kupfer”, also nicht zu gebrauchen… Jetzt muss ich erst anständiges Kabel besorgen um die Elektrik in Ordnung zu bringen, bevor es weiter gehen kann.

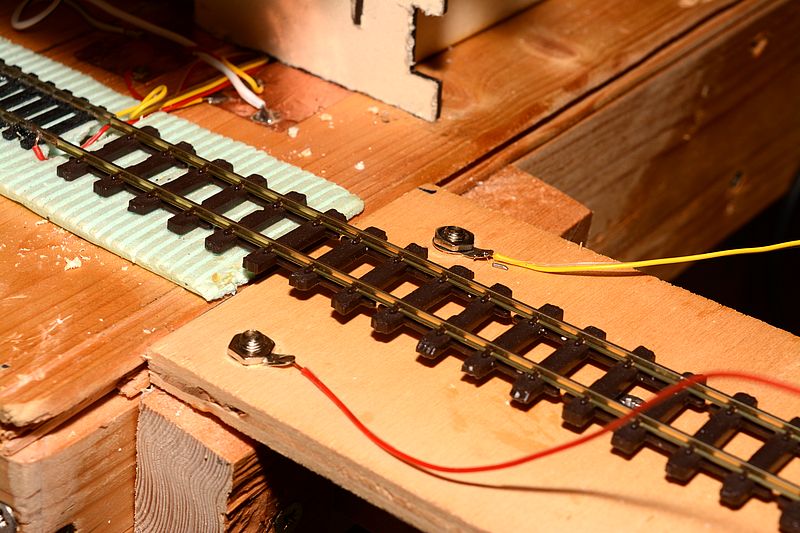

Für die elektrische Verbindung zum Gleis auf dem herausnehmbaren Teil habe ich jetzt dieselbe dünne Modellbahn- Litze aus meinem Bestand verwendet, die ich auch zum Anlöten direkt an die Profile verwende. Für das kurze Gleisstück reicht der Querschnitt sicher aus. Die “Brücke” sitzt “bombenfest” und lässt sich trotzdem relativ leicht abnehmen, um in den Innenraum der Anlage zu gelangen. Bisher scheint die Idee mit den Bananensteckern sehr gut zu funktionieren. Mal sehen, wie sich das im Alltag bewährt.

Als nächstes wird das Dämmmaterial aufgeklebt, danach das Gleis. Das muss dann in Ruhe aushärten können. Dann werden die Profile an den Übergängen mit 2K Klebstoff verklebt, damit nichts ausreißen kann. Anschließend werden die Verklebungen und die Profile an den Übergängen in einem Rutsch durchgetrennt, wobei ich eine leichte V- Form erreichen möchte. Ich hoffe, dann sitzt der Gleisübergang anständig. Ist mein erstes herausnehmbares bzw. klappbares Anlagen- Teilstück überhaupt.

So lange das dann aushärtet komme ich an nichts im Innenraum der Anlage ran. Also auch nicht ans Fenster bzw. ans Rollo um Licht und Luft ins Schlafzimmer zu lassen. Der Zeitpunkt diese Schritte in Angriff zu nehmen, muss also wohlüberlegt sein.

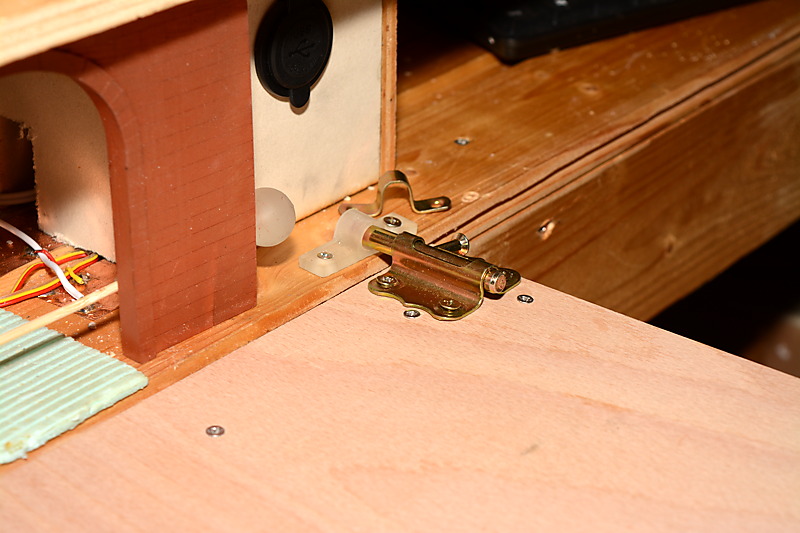

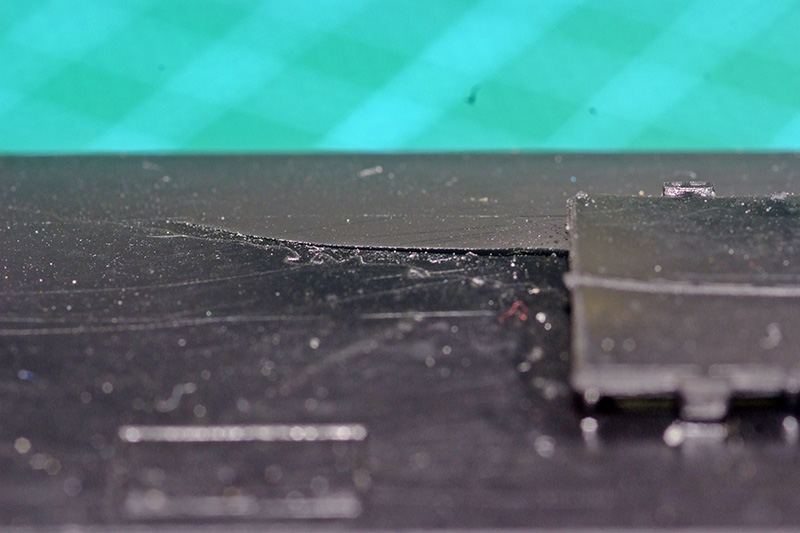

Leider hat sich in der Praxis herausgestellt, das die Lösung mit dem herausnehmbaren Teil, welches über Banananstecker justiert wird, nicht dauerhaft funktioniert. Durch die Temperaturschwankungen dehnt sich das herausnehmbare Teil unterschiedlich stark aus, so das die Bananenstecker nicht mehr passend sitzen und sich nicht mehr einrasten lassen. Dadurch sind sie sogar abgebrochen. Also alles noch mal ganz von vorne planen und bauen.

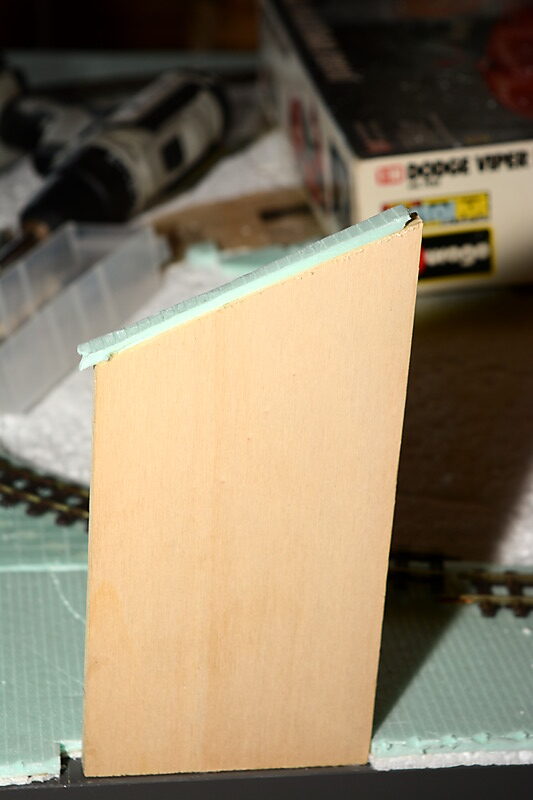

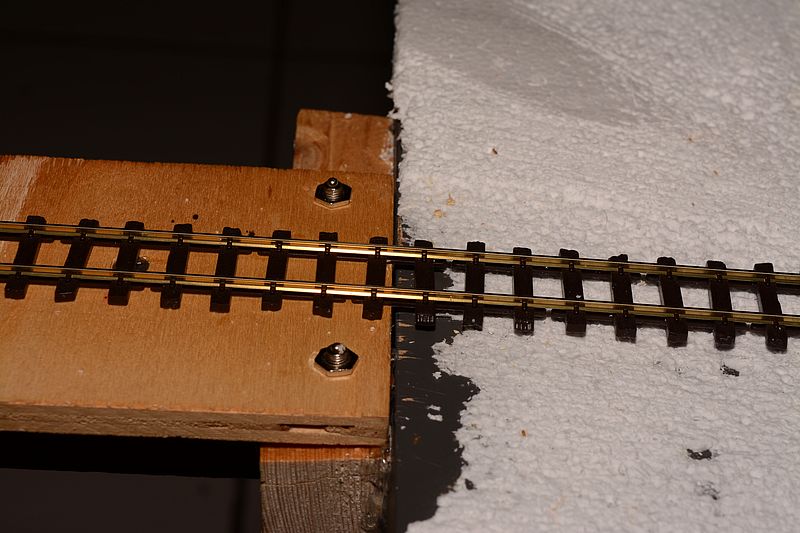

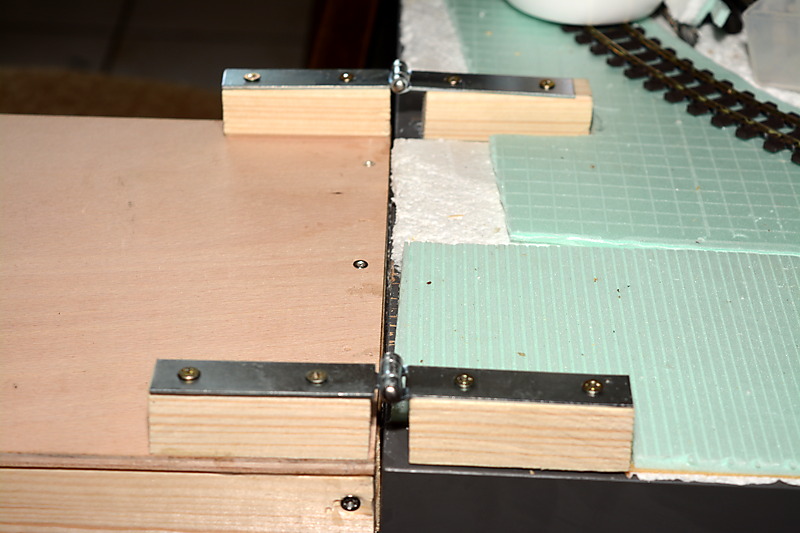

Ich habe mich dann doch für die beim Bau aufwändigere Lösung mit einem klappbaren Teil entschieden. Das ist in der alltäglichen Handhabung doch erheblich einfacher und dank fester Stromzuführung per durchhängenden Kabeln sehr betriebssicher. Man braucht keinerlei Steckverbindungen dafür.

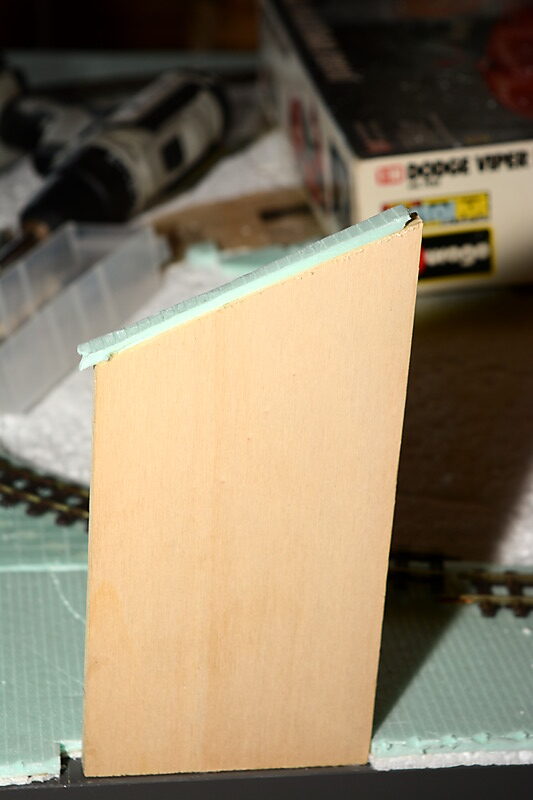

Man kann so ein Teil nach unten klappbar machen. Dann gibt es keine Probleme mit den Gleisprofilen auf der Gelenk- Seite. Dafür ist zum einen der Durchgang entsprechend schmaler und zum anderen ist die gegenüberliegende Auflage kompliziert. Da mein Durchgang mit gut 60 cm recht schmal ausfallen muss, kam nur ein Klappen nach oben in Frage.

Ein Überblick über den aktuellen Zustand.

Außerdem ist die Auflage auf der anderen Seite erheblich einfacher zu realisieren, da die Klappe durch die Schwerkraft aufliegt und nicht gegen die Schwerkraft oben gehalten werden muss.

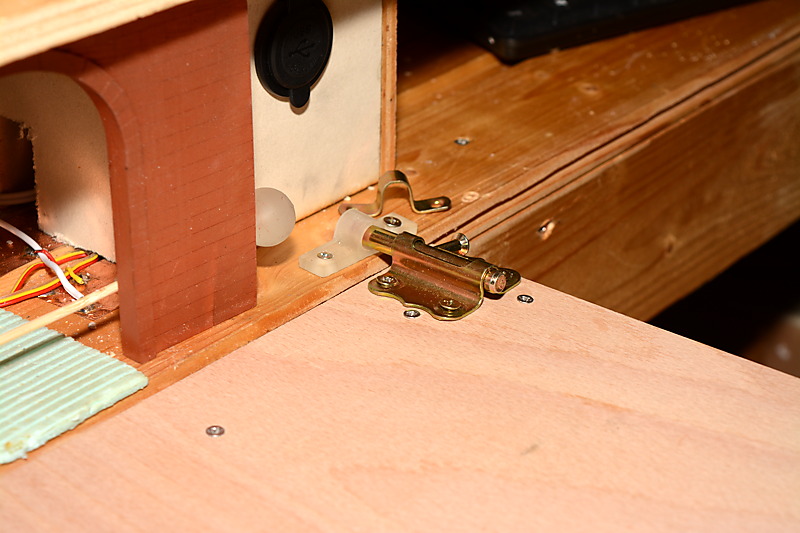

Das klappbare Teil ruht einfach auf dem angebauten Brettchen. Man erkennt obendrein die weiter vorne bereits vorgestellte Absturzsicherung im Tunnelportal. Auf das Gegenstück zum Riegel gehe ich gleich noch näher ein.

Damit beim hochklappen nichts klemmt, habe ich den Rahmen unter der Sperrholzplatte ein wenig versetzt nach innen gebaut. Da das verwendete Täfelungsholz eine abgerundete Kante aufweist reicht das so für ein problemloses Klappen völlig aus und ich musste die Sperrholzplatte nicht noch zusätzlich abschrägen.

Die Scharniere auf der Gegenseite habe ich auf Holzklötzchen montiert, um ein einwandfreies Klappen zu ermöglichen. Sonst würden sich die Schienenprofile beim Klappen verklemmen. Das vordere Scharnier wird später als ein Stück Steinmauer getarnt. Beim hinteren Scharnier wird die Tarnung ein Erdhaufen sein.

Damit das klappbare Teilstück sicher und ohne Beschädigungen an der Anlage in hochgeklappter Stellung ruhen kann, habe ich eine Stütze eingebaut. Auch diese Stütze wird als Mauerwerk getarnt.

So lagert des klappbare Teil bei geöffnetem Durchgang.

Eigentlich könnte das Ganze so schon funktionieren. Aber es ist besser, wenn das klappbare Teilstück an der “losen” Seite beim Betrieb zentriert und verriegelt wird. Dazu habe ich einen handelsüblichen Türriegel verwendet.

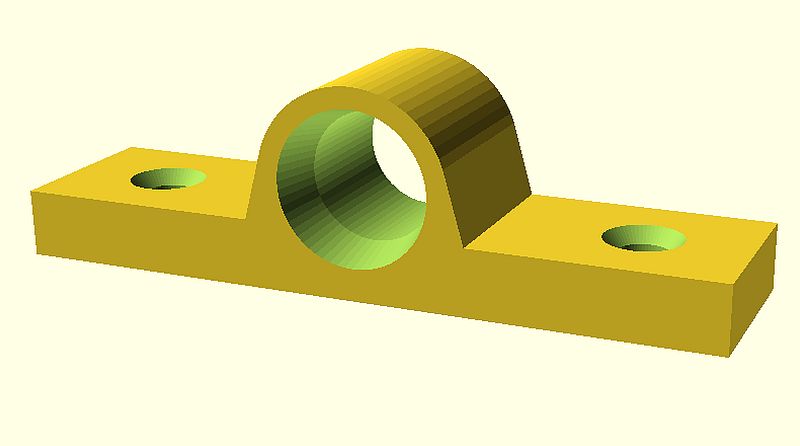

Die “Falle” oder wie auch immer man das Gegenstück zum Riegel nennt, konnte ich aber nicht verwenden. Sie hat viel zu viel Spiel, um eine Zentrierung zu bewirken.

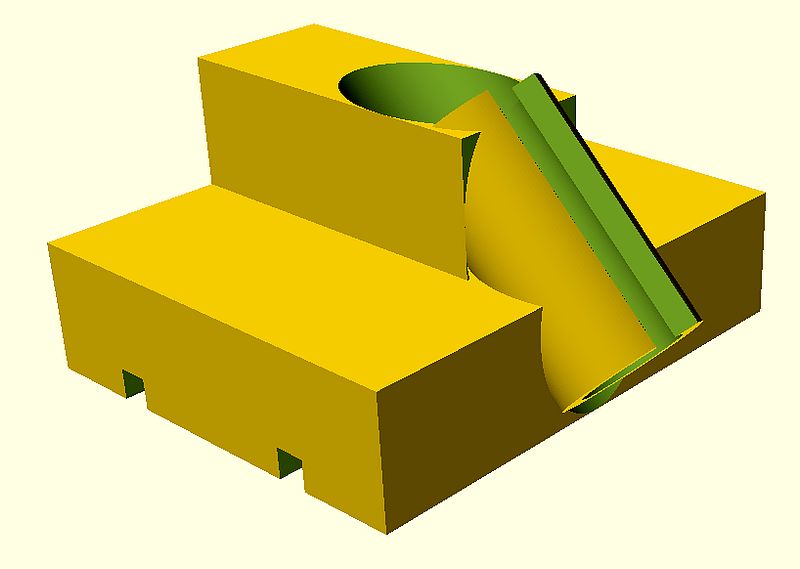

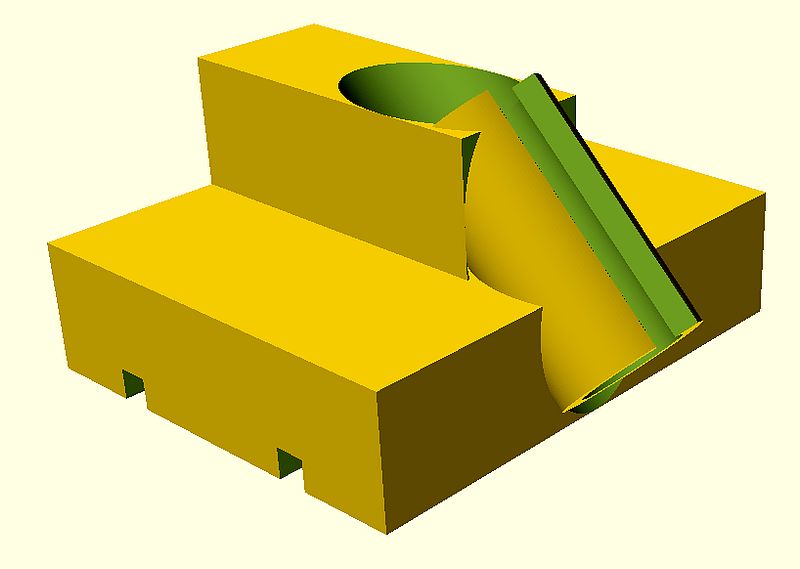

Deswegen habe ich OpenSCAD angeworfen und eine passende “Falle” konstruiert. Die Öffnung für den Riegel ist konisch und verjüngt sich nach hinten. Dadurch wird der Riegel gut zentriert und hat kein praktisch relevantes Spiel mehr.

Ein gewisses Längsspiel zum Temperaturausgleich ist noch vorhanden. Aber seitlich oder nach oben verrutscht da jetzt nichts mehr. Der Riegel wird später durch Gestrüpp und Farbe getarnt.

Damit ist das letzte Stück vom “Unterbau” fertig und ich kann die Gleise auf der “Brücke” und auch sonst überall verlegen. Das einzige Fragezeichen ist noch die Fixierung der Schienenprofile an den Trennstellen. Vermutlich werde ich sie mit 2K Kleber befestigen. Es handelt sich ja nicht um Module, die ständig transportiert und angestoßen werden. Große Belastung sollte in diesem Fall nicht ja auftreten können.

Sobald es mehr zu berichten gibt, geht es hier weiter.

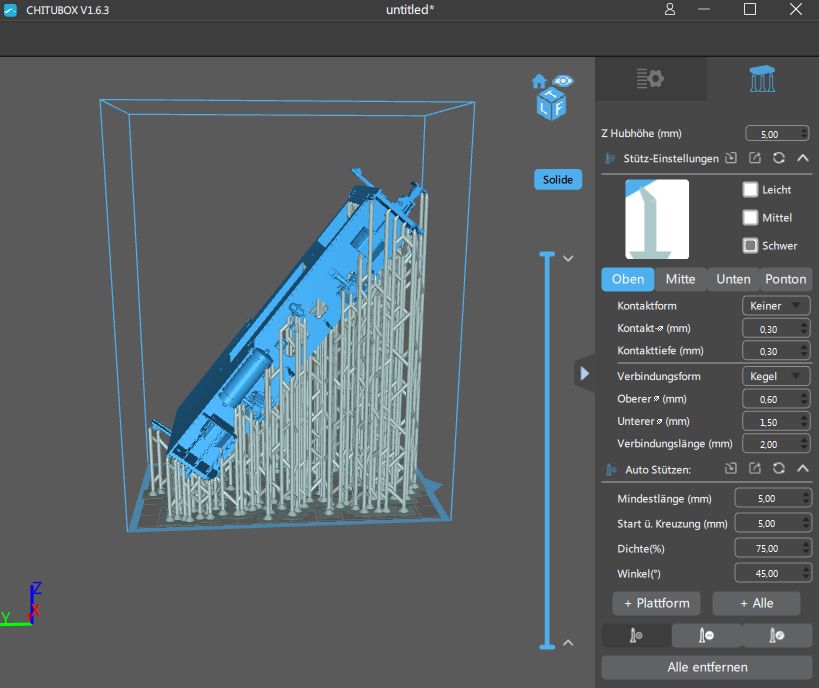

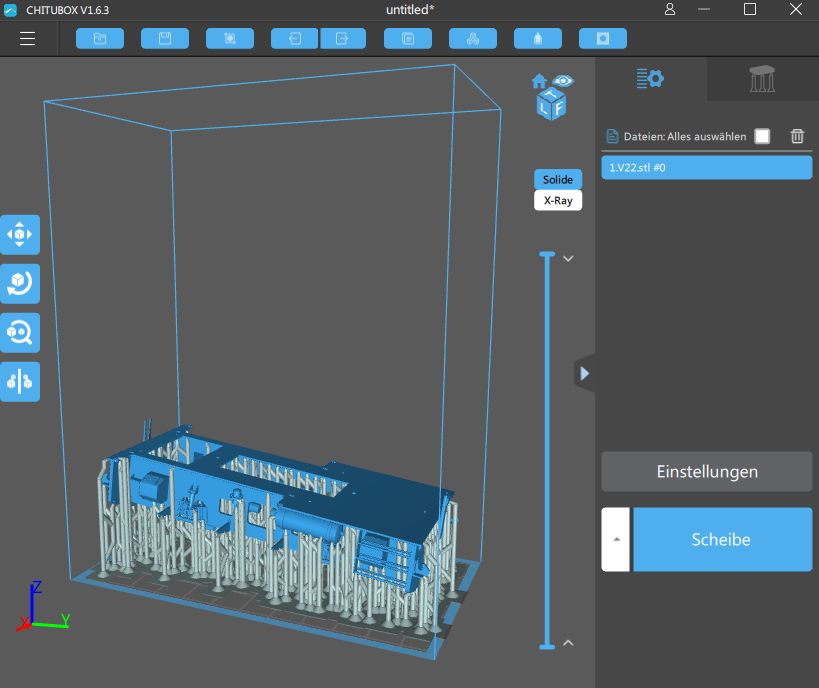

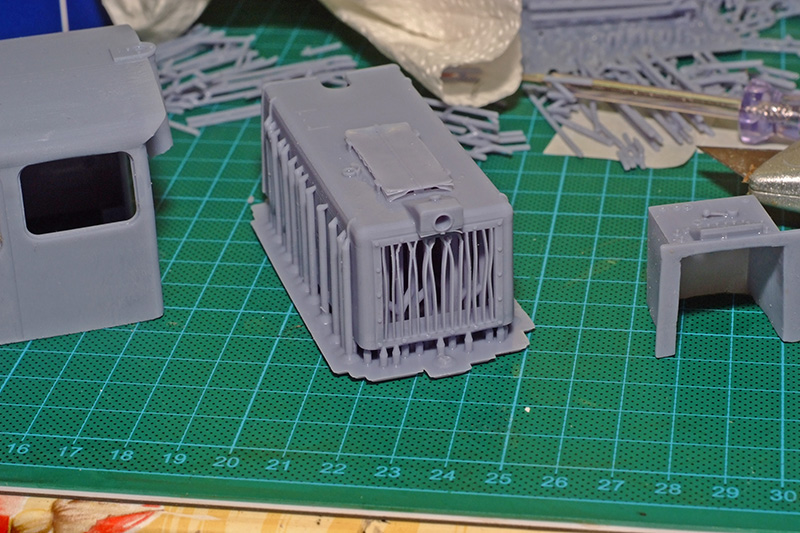

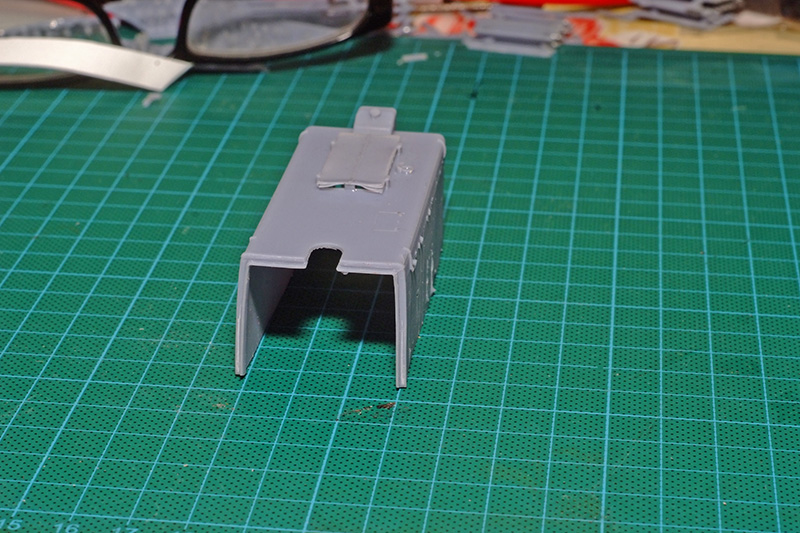

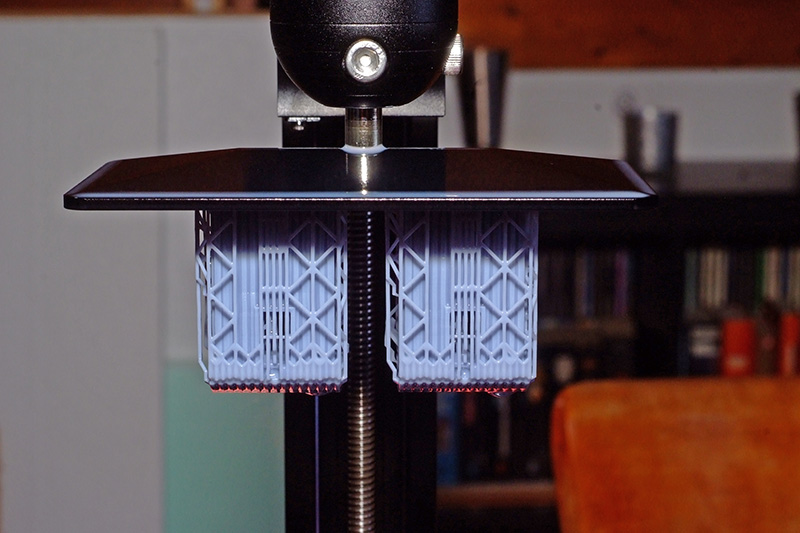

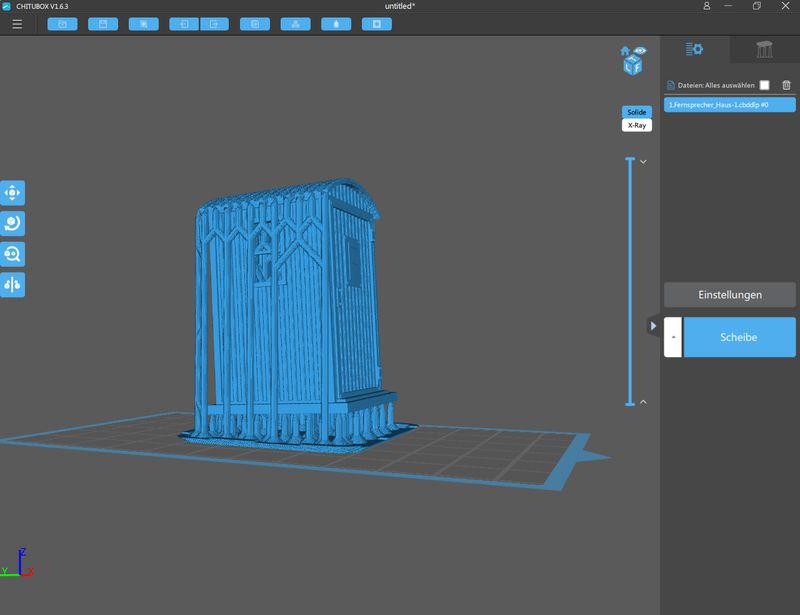

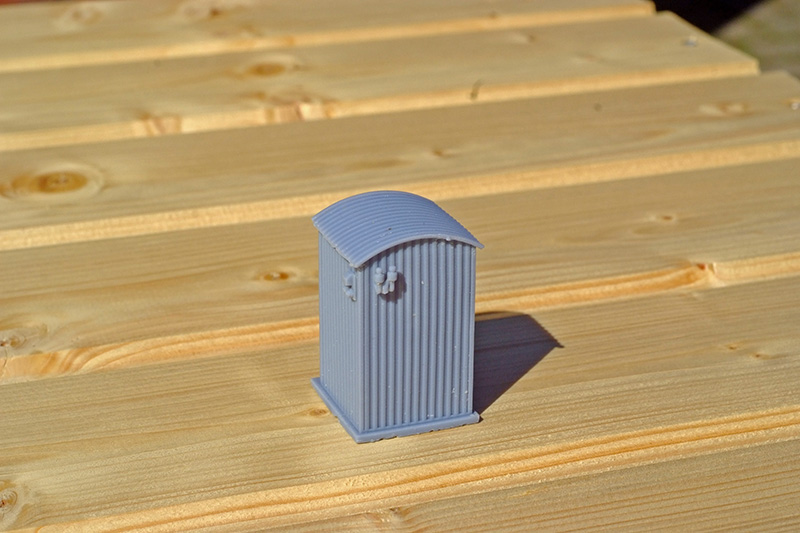

Damit kann man zwar automatisch Stützmaterial setzen lassen, doch das funktioniert nicht immer so, wie man es erwartet. Auch die Lage und Position im Druckraum können einen entscheidenden Einfluss auf das Druckergebnis haben.. Nach vier vergeblichen Versuchen und mit Hilfe einer zusätzlichen Software zum Überprüfen der Druckdatei habe ich es dann doch geschafft und eine brauchbare Fernsprechbude aus meinem Drucker heraus bekommen. Diese zusätzliche Software “Photon File Validator” ist eigentlich für die Anycubic Photon Druckerfamilie gedacht und wurde von der dortigen Community als

Damit kann man zwar automatisch Stützmaterial setzen lassen, doch das funktioniert nicht immer so, wie man es erwartet. Auch die Lage und Position im Druckraum können einen entscheidenden Einfluss auf das Druckergebnis haben.. Nach vier vergeblichen Versuchen und mit Hilfe einer zusätzlichen Software zum Überprüfen der Druckdatei habe ich es dann doch geschafft und eine brauchbare Fernsprechbude aus meinem Drucker heraus bekommen. Diese zusätzliche Software “Photon File Validator” ist eigentlich für die Anycubic Photon Druckerfamilie gedacht und wurde von der dortigen Community als

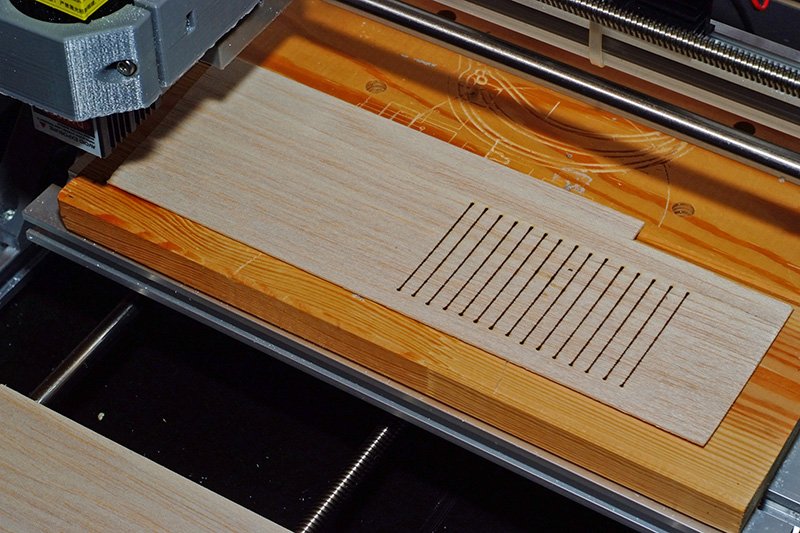

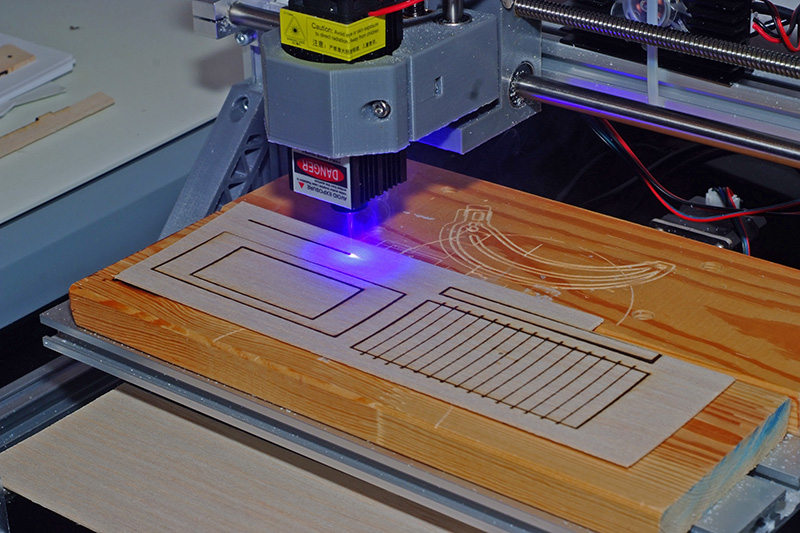

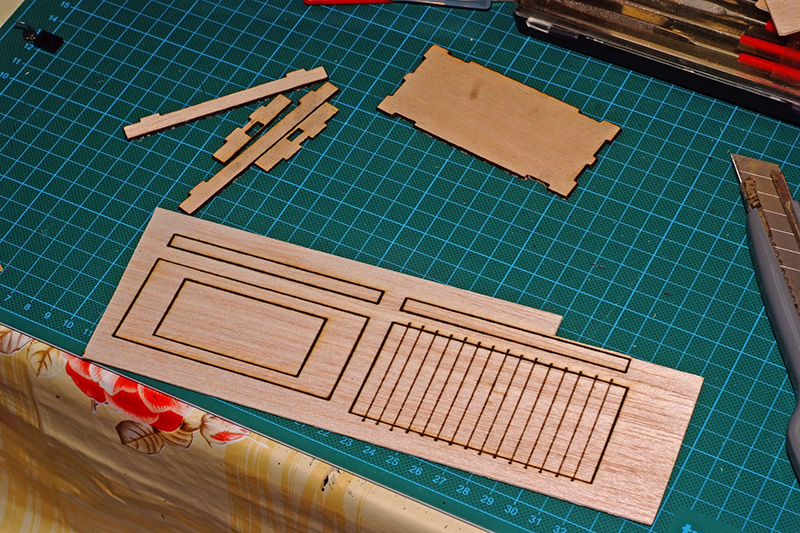

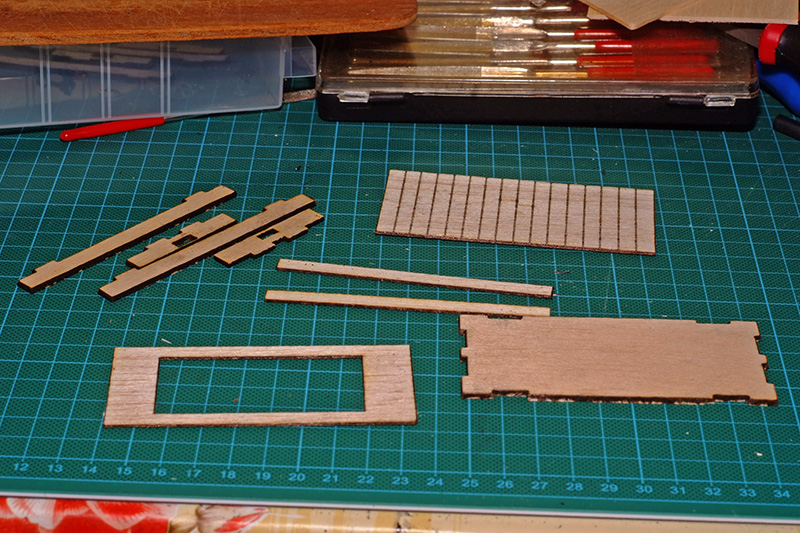

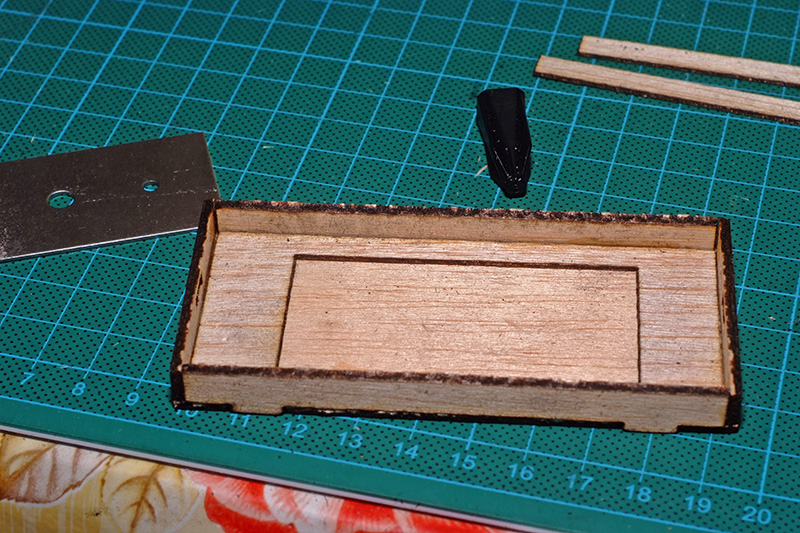

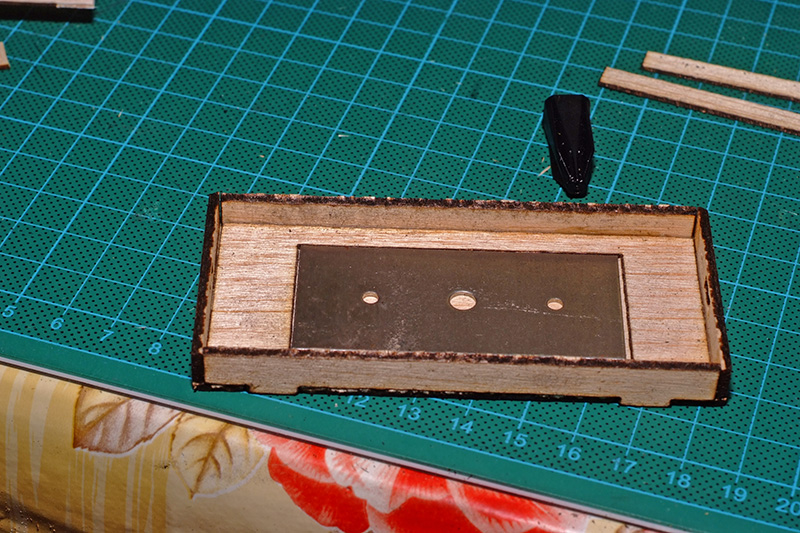

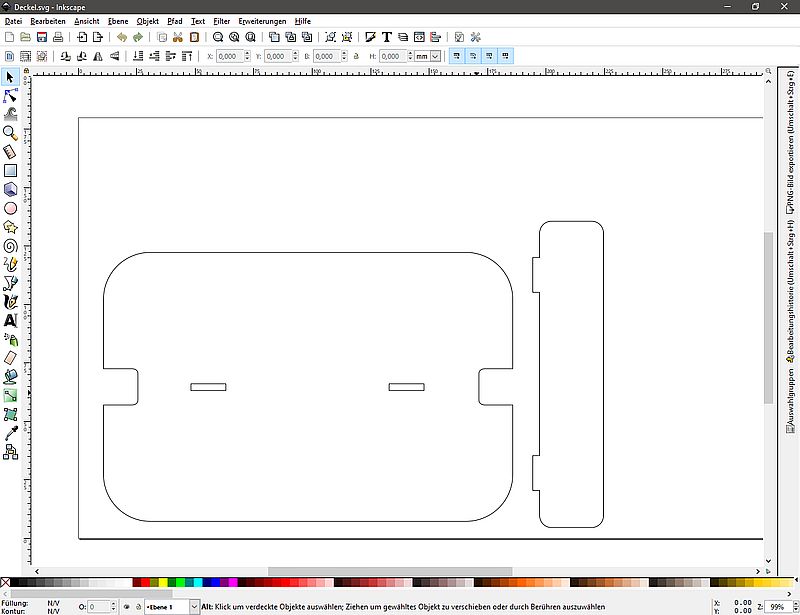

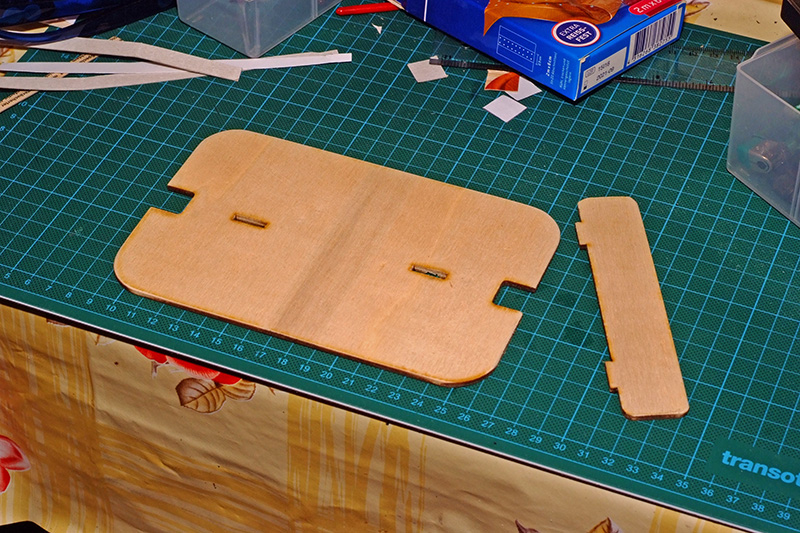

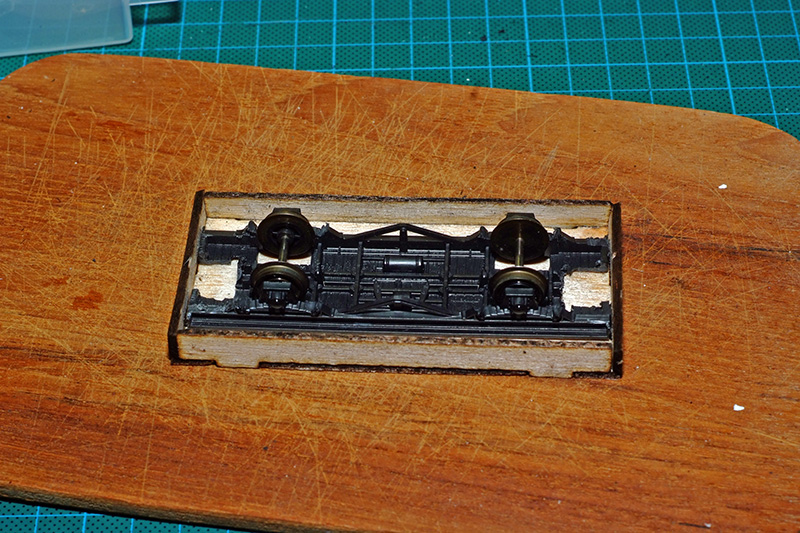

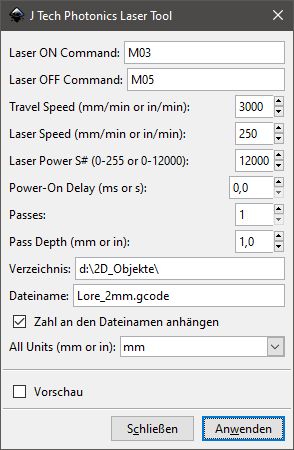

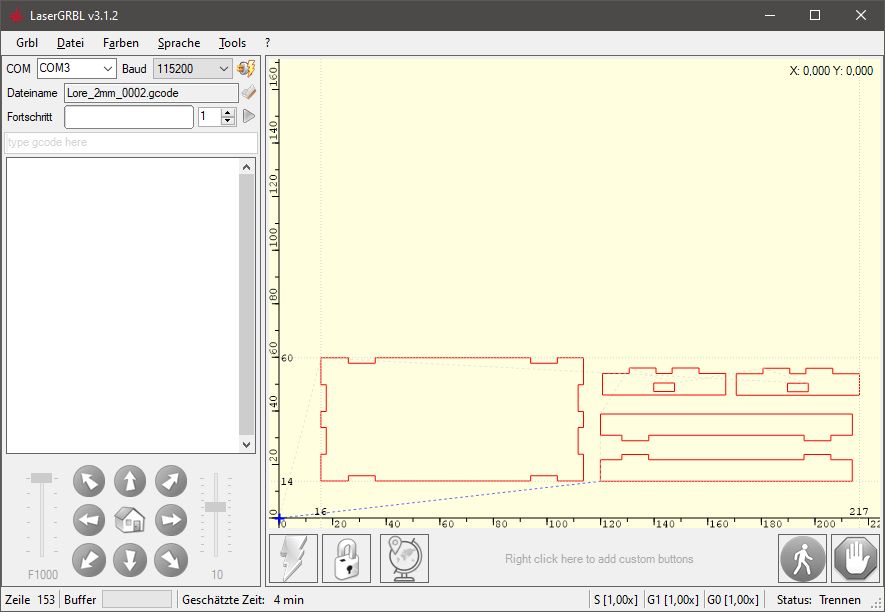

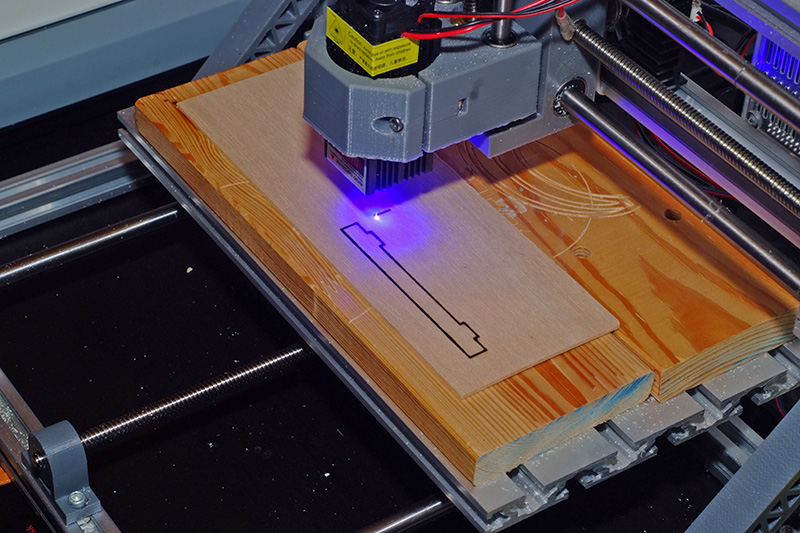

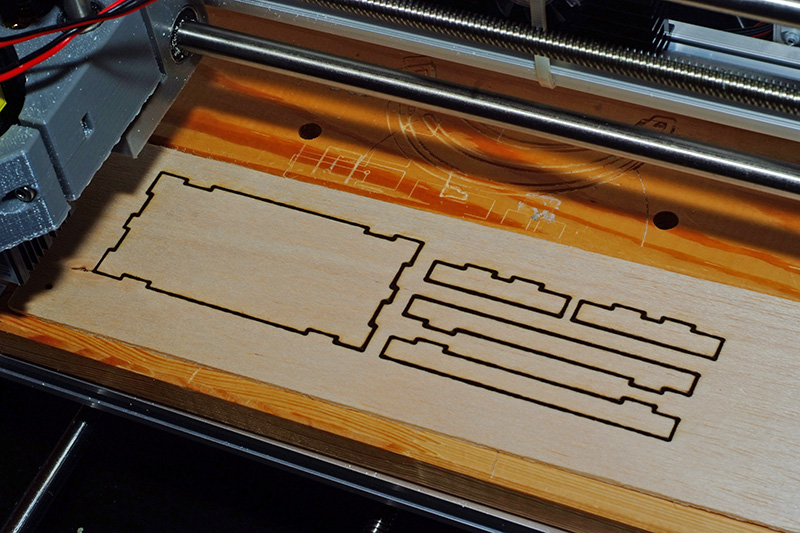

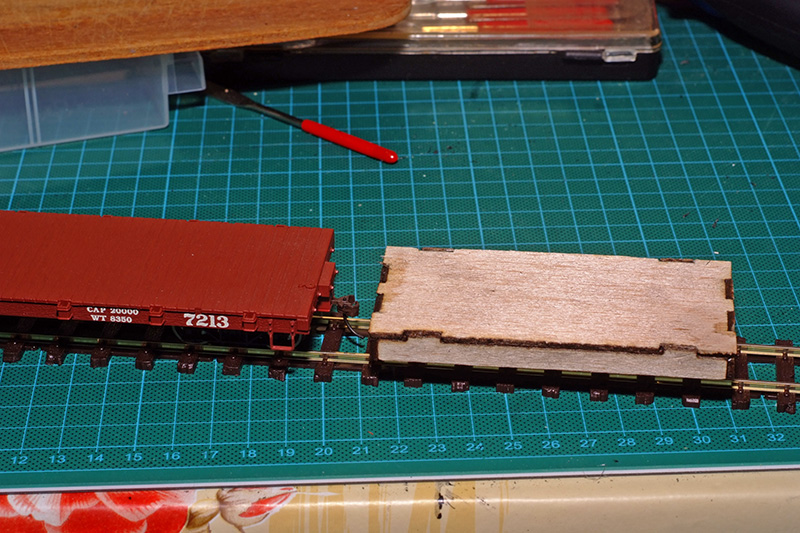

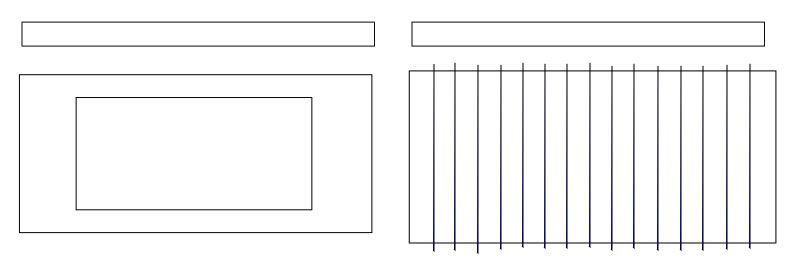

Also zunächst mal die Einlege- Platten für den Fahrzeugkasten gezeichnet. Das ist nicht sehr aufwendig, da es sich nur um einfache Rechtecke handelt. Die Schnitt- Linie für den Fahrzeugboden ist ebenfalls nur ein einfaches Rechteck. Die Gravur- Linien habe ich bewusst länger als nötig gezeichnet. Somit ist etwas Spielraum. Die Gravuren, die über den Rand des eigentlichen Bauteils hinaus gehen, betreffen ja nur das Abfall- Holz. Die Gravur- Linien habe ich ebenfalls bewusst per Hand positioniert, damit das Ganze etwas lebendiger, nicht gar so “perfekt” wirkt… Schließlich soll das Naturholz simulieren und solche Loren werden meist in irgendwelchen Ecken des Betriebswerks “frei Schnauze” von Hand zusammen gedengelt.

Also zunächst mal die Einlege- Platten für den Fahrzeugkasten gezeichnet. Das ist nicht sehr aufwendig, da es sich nur um einfache Rechtecke handelt. Die Schnitt- Linie für den Fahrzeugboden ist ebenfalls nur ein einfaches Rechteck. Die Gravur- Linien habe ich bewusst länger als nötig gezeichnet. Somit ist etwas Spielraum. Die Gravuren, die über den Rand des eigentlichen Bauteils hinaus gehen, betreffen ja nur das Abfall- Holz. Die Gravur- Linien habe ich ebenfalls bewusst per Hand positioniert, damit das Ganze etwas lebendiger, nicht gar so “perfekt” wirkt… Schließlich soll das Naturholz simulieren und solche Loren werden meist in irgendwelchen Ecken des Betriebswerks “frei Schnauze” von Hand zusammen gedengelt.