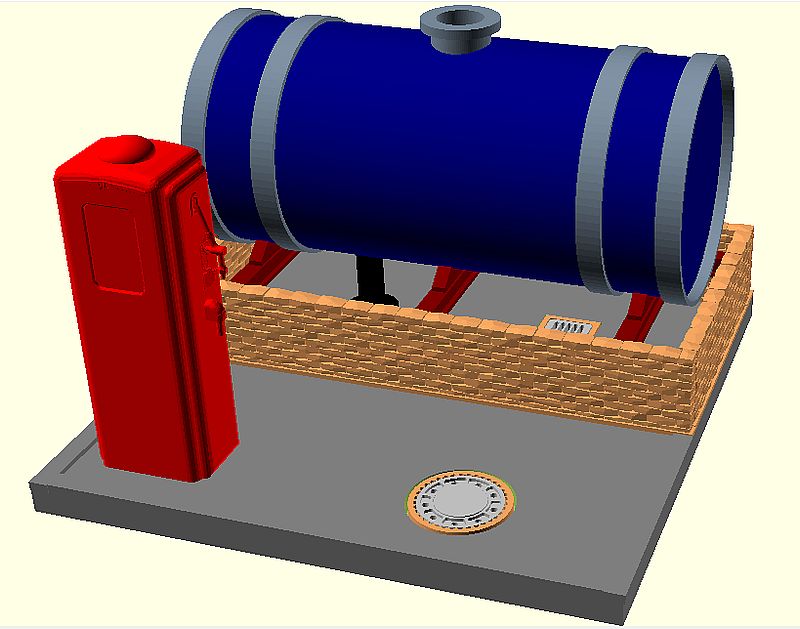

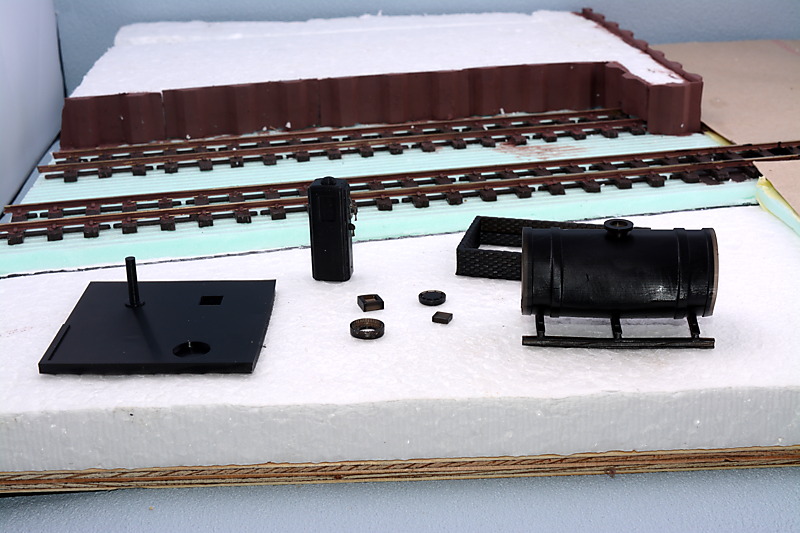

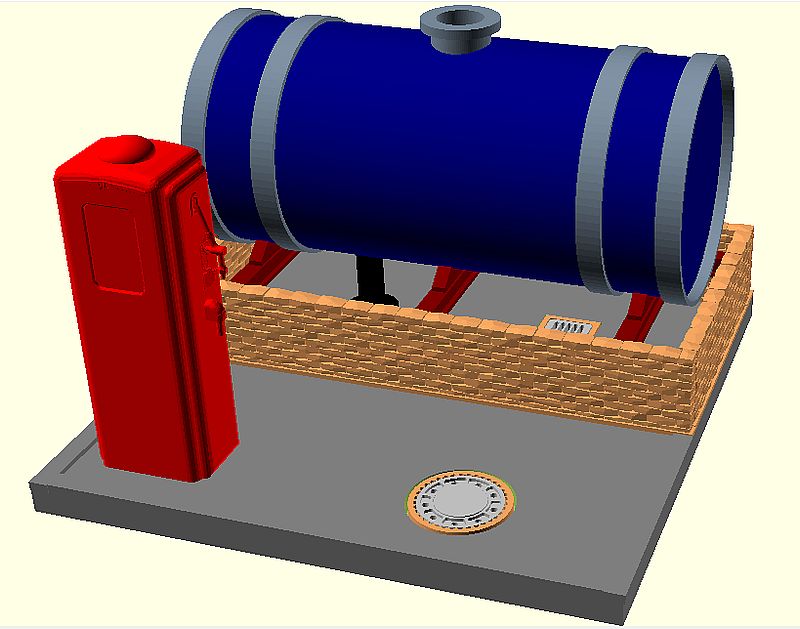

Dieseltankstelle Spur 0 im 3D Druck |

|

|

|

|

|

| Eine kleine Dieseltankstelle für Schmalspur-, Klein- und Nebenbahnen | |

| Preis | 1.000.000,00 € |

Eine private Website rund um Normal- und Schmalspur Modellbahnen

Dieseltankstelle Spur 0 im 3D Druck |

|

|

|

|

|

| Eine kleine Dieseltankstelle für Schmalspur-, Klein- und Nebenbahnen | |

| Preis | 1.000.000,00 € |

Test für Sony.

| Produkt 1 |  |

| Produkt 2 |  |

| usw. | |

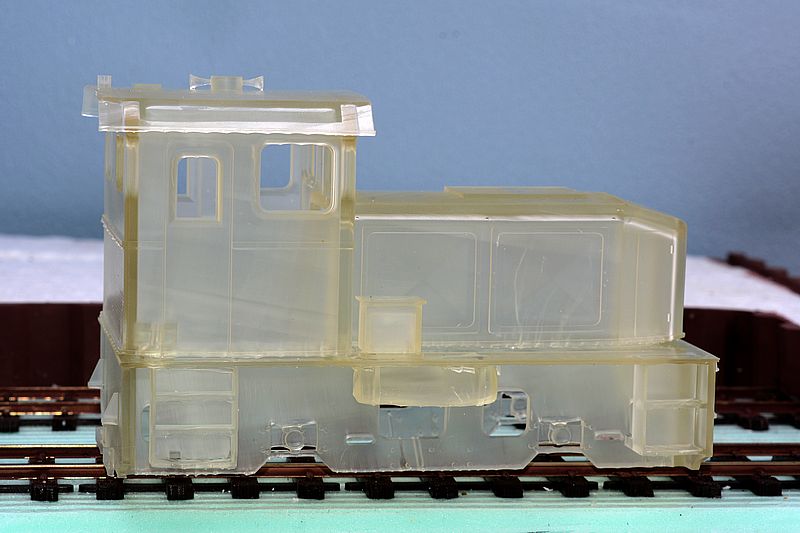

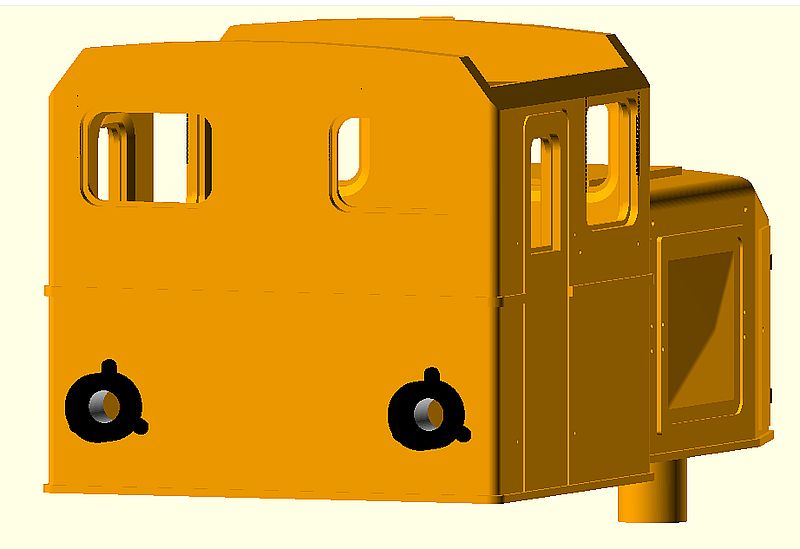

Und schon wieder ein neues Projekt. Diesmal ist es eine Deutz Diesellok. Die Original- Dateien stammen aus dem Schmalspurbahn Forum und wurden vom User “Lokonaut” dankenswerterweise zur Verfügung gestellt. Da die Daten gleich für Spur 0e und für unproblematischen Druck konzipiert sind, habe ich schnell mal ein Test Exemplar gedruckt.

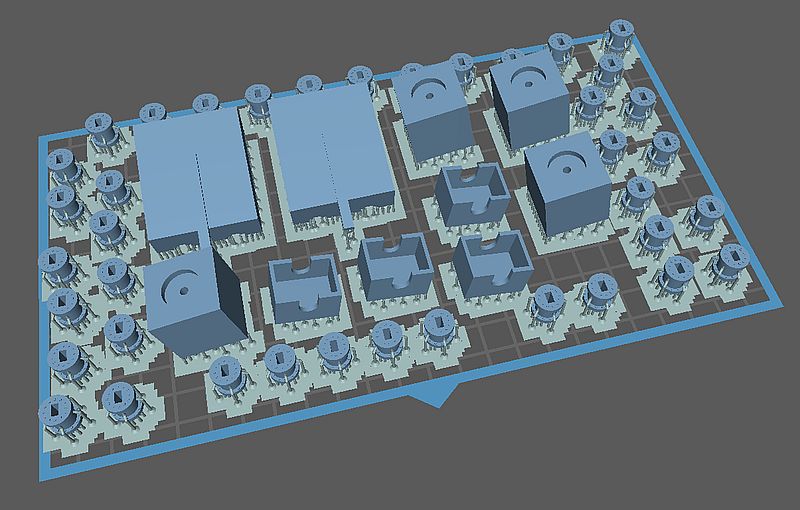

Die Lok passt komplett auf einmal in meinen neuen Drucker.

Aber so gut die Lok auch vorbereitet ist, einige Anpassungen wollte und musste ich dann doch vornehmen. Zum einen betrifft das die Kupplungen. Egal ob ich die Kadee Gearbox oder einen NEM Schacht vorgesehen habe, die Kupplung kollidiert immer mit der Befestigung des Aufbaus.

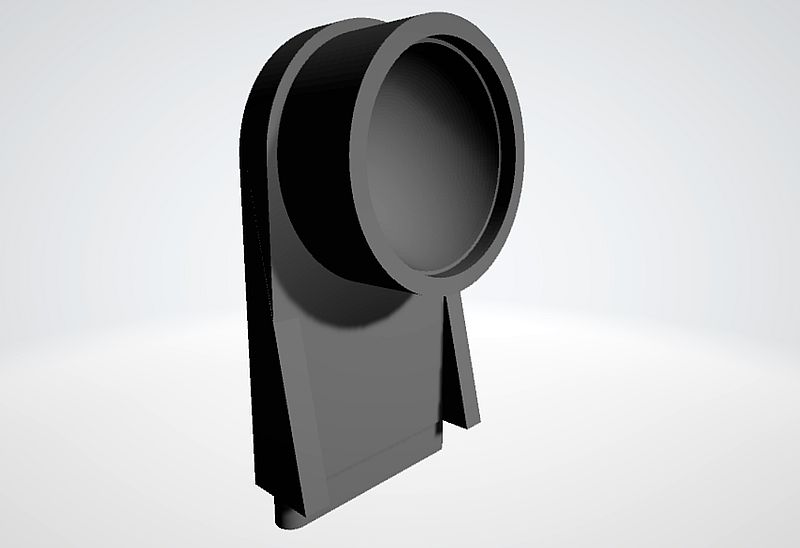

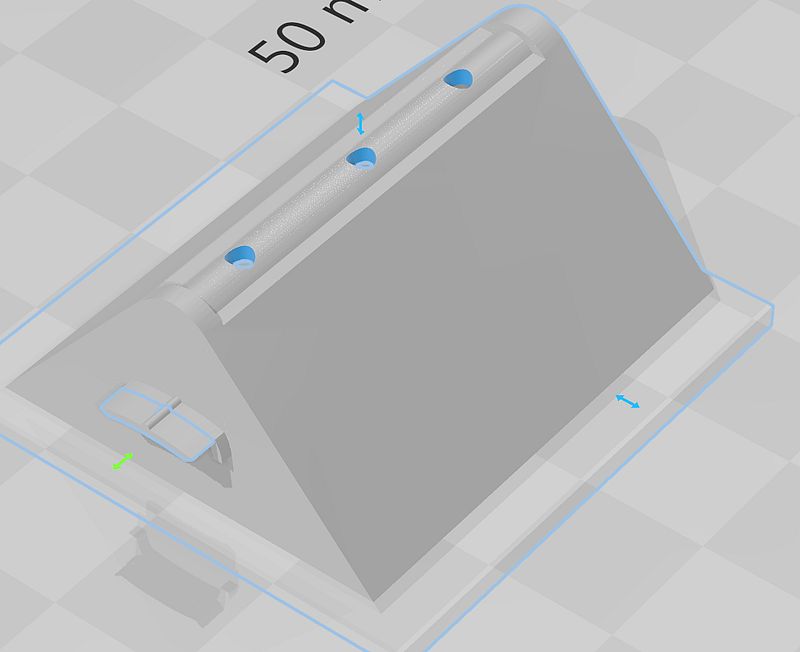

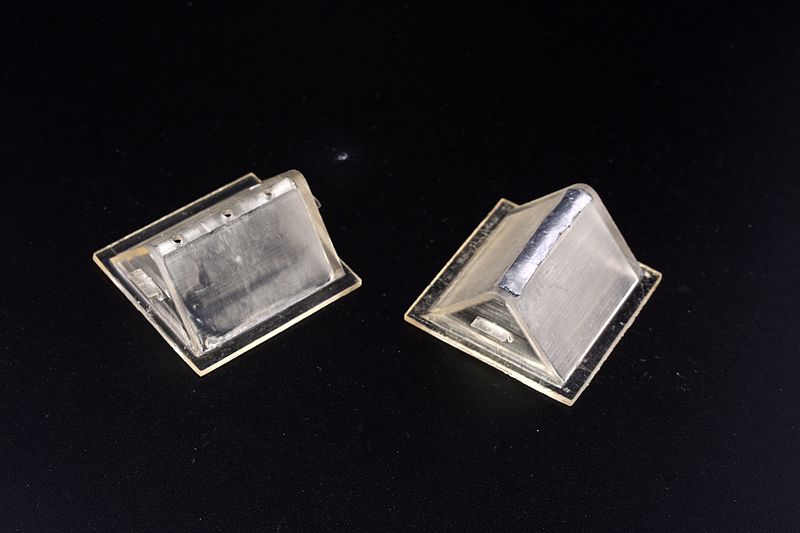

Das ist also keine Option. Um dennoch einfach ein Modellbahn- Kupplung montieren zu können, habe ich kurzerhand einen Puffer mit integriertem NEM 362 Schacht konstruiert. Der Puffer ist an den der C-50 angelehnt, da die runde Form einfach nachzubauen ist.

Ich habe es ebenfalls mit einem Puffer mit integrierter Kadee Gearbox probiert.

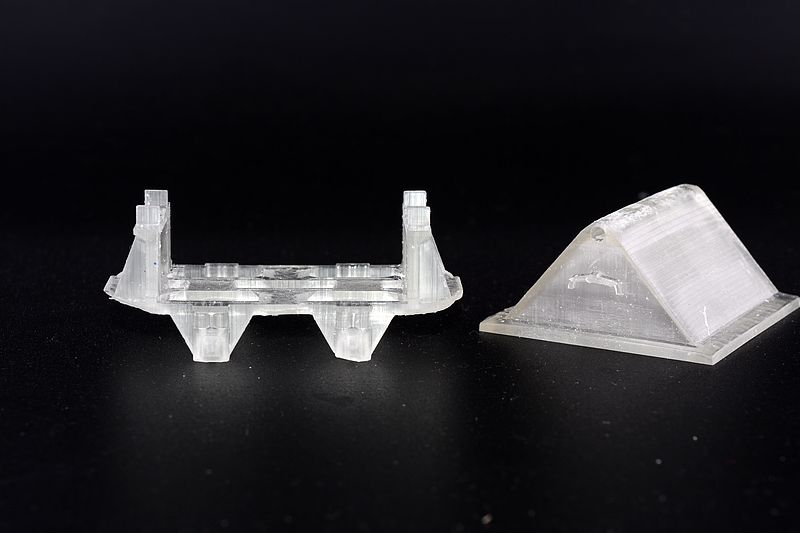

Dieser Puffer müsste zweiteilig gedruckt werden, um die Kupplung einsetzen zu können.

Das wäre die Oberseite

und das die Unterseite.

Durch die Abmessungen der Gearbox bedingt, wird der Puffer aber etwas arg groß für meinen Geschmack.

So schaut die Lok mit dem NEM Puffer aus. Das ist doch deutlich stimmiger, oder? Eigentlich schade, denn die Kadee NEM Kupplungen sehen im Vergleich etwas klobig aus. Außerdem sind sie viel teurer als die “normalen” Kadee, da man diese in Großpackungen kaufen kann.

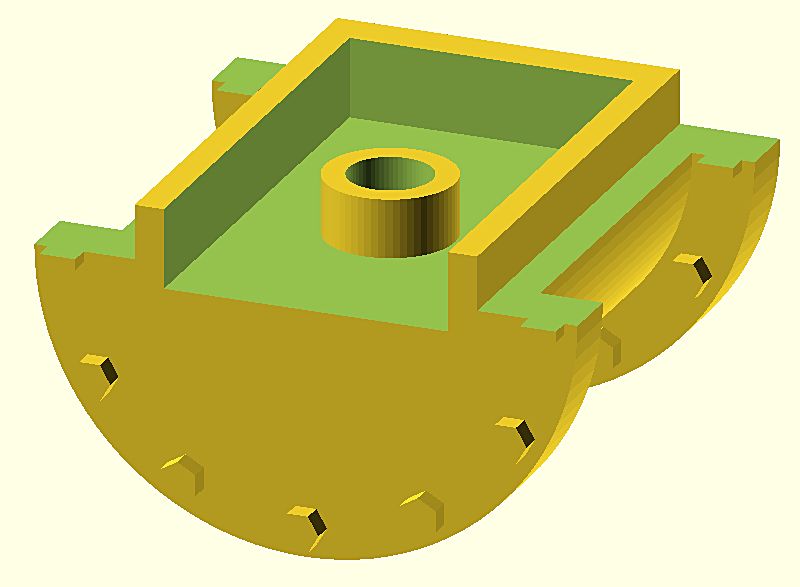

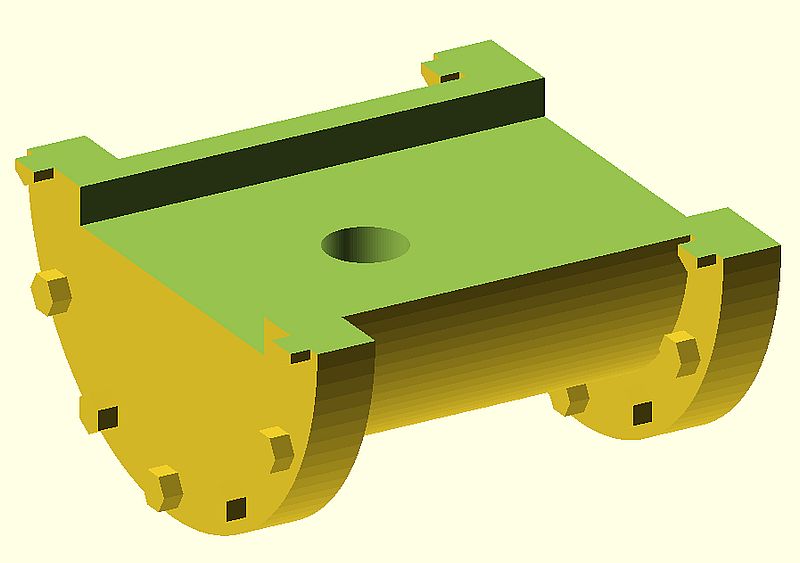

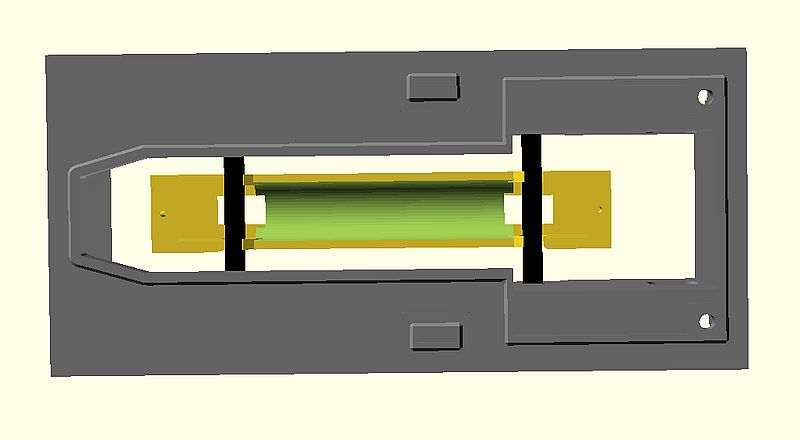

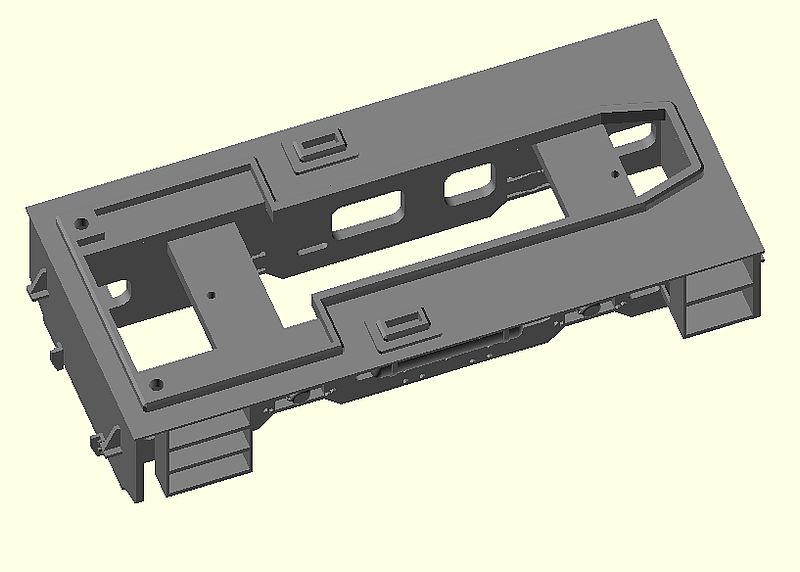

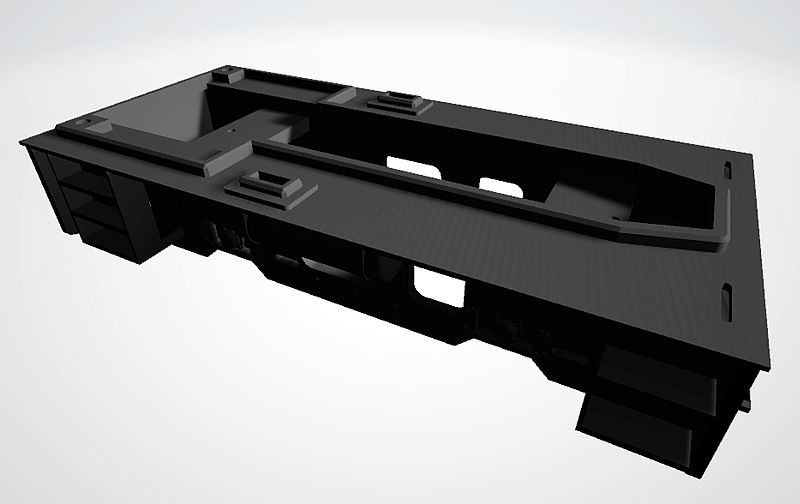

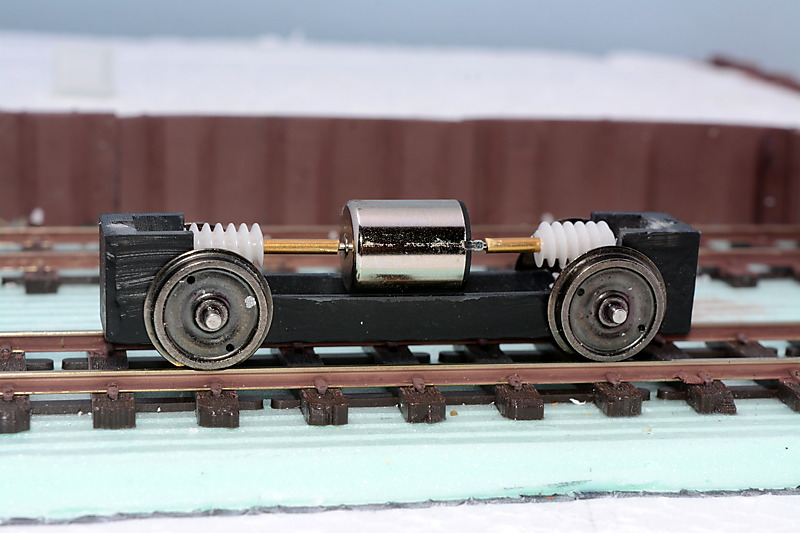

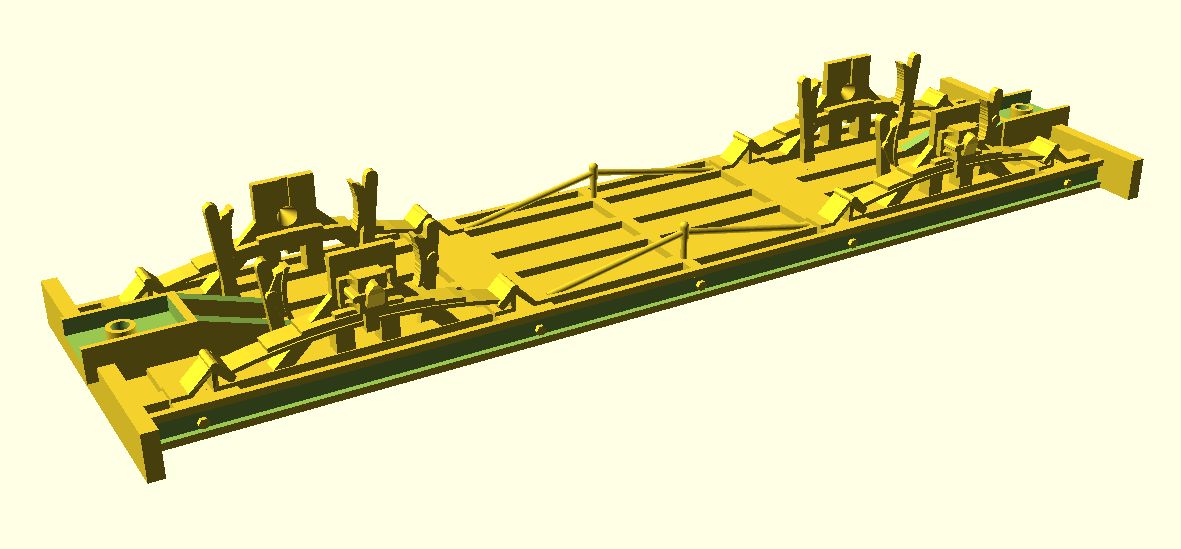

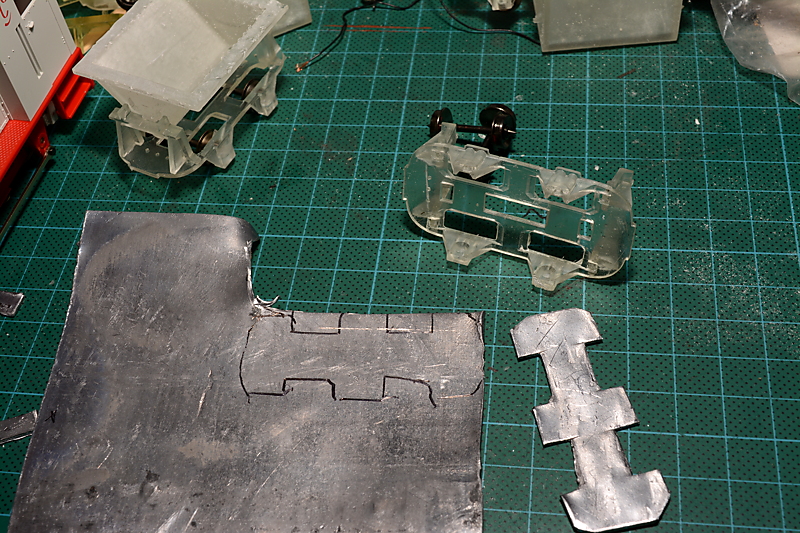

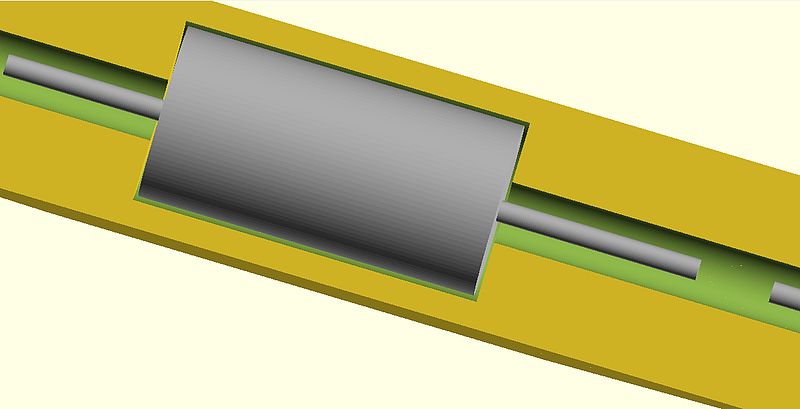

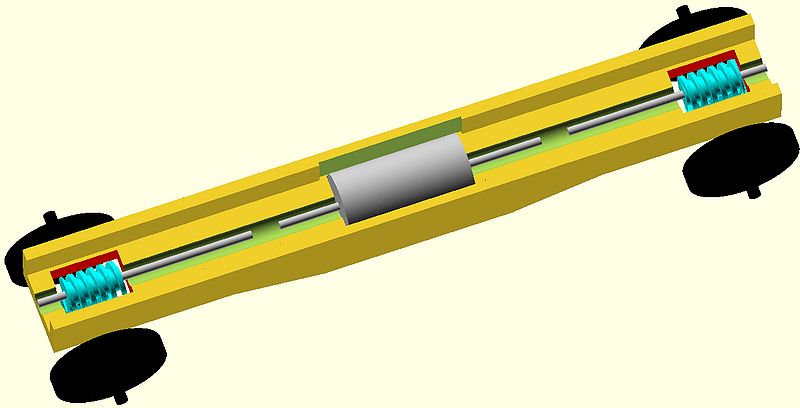

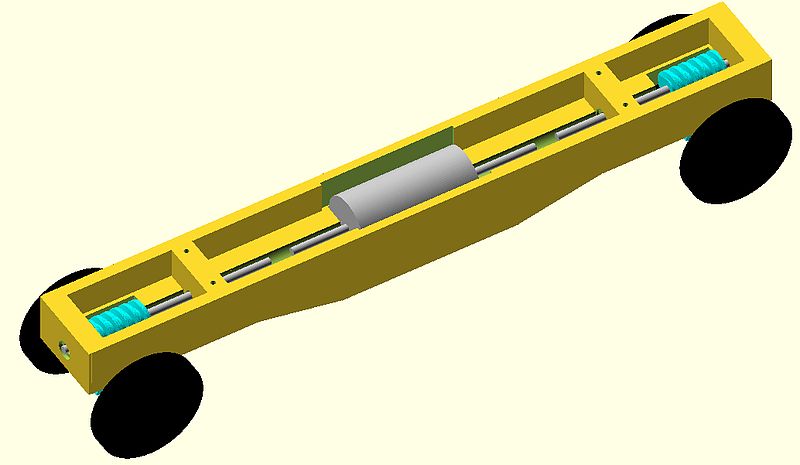

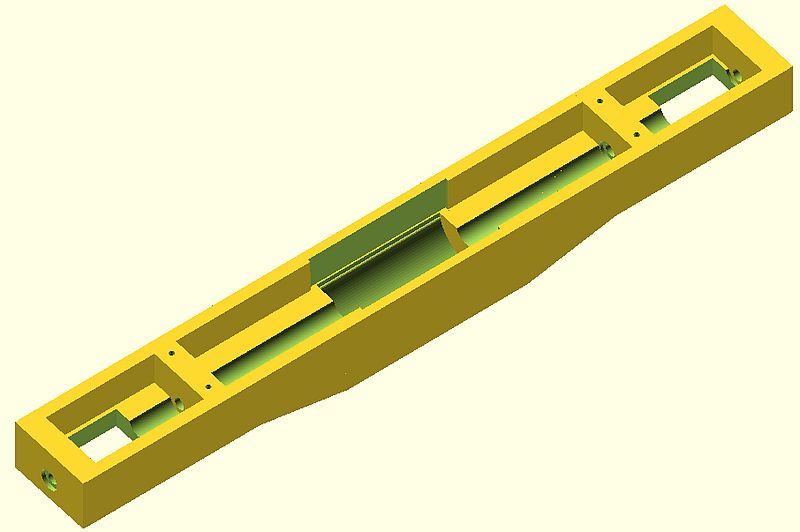

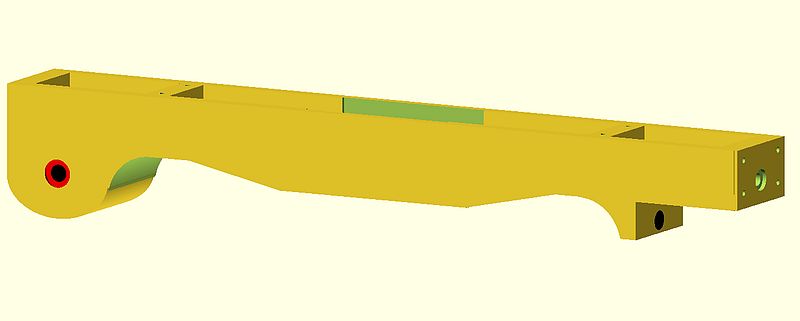

Da der Rahmen der Deutz sehr stabil konstruiert ist, soll er bei mir auch als Versuchsträger für meinen Eigenbau- Antrieb Marke “ganz simpel” fungieren.

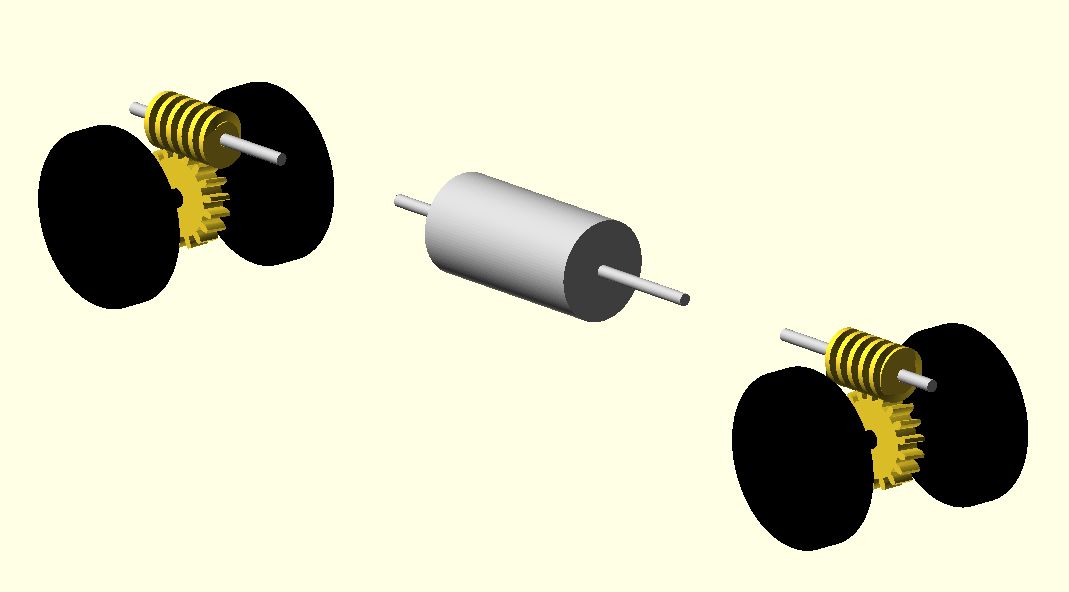

Deswegen habe ich den Basis- Antrieb, den ich schon mal konstruiert hatte, an die V10 angepasst.

Die “schwarzen Stangen” sollen das genaue Ausrichten des Antriebs ermöglichen, damit die Räder später auch passend zu den Achslagern sitzen.

So passt es ganz genau. Mitgedruckt werden sie natürlich nicht.

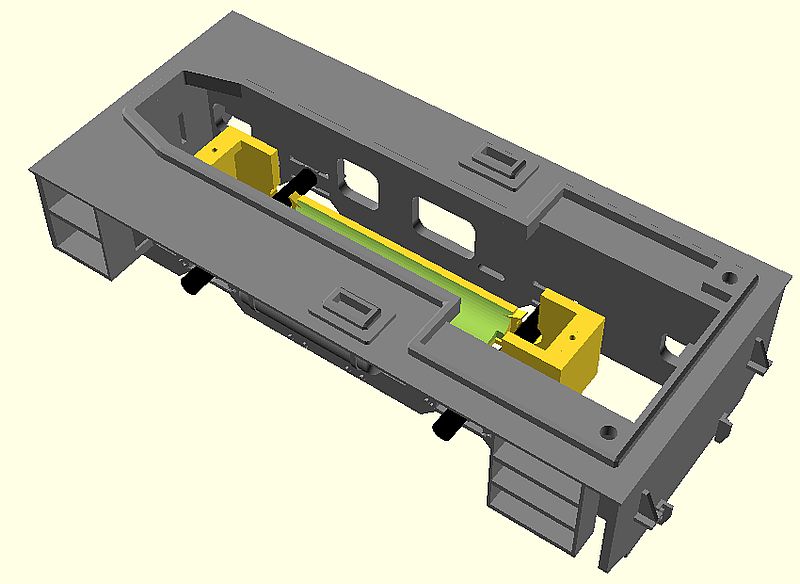

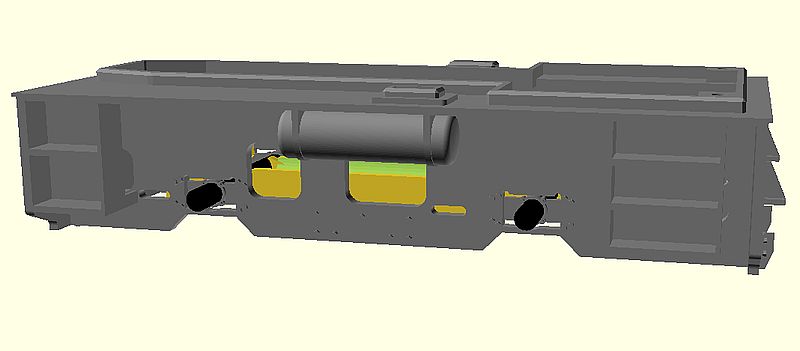

Also schnell noch ein paar Halterungen für den Eigenbau Antrieb eingebaut und der zweite Prototyp des Rahmens konnte gedruckt werden.

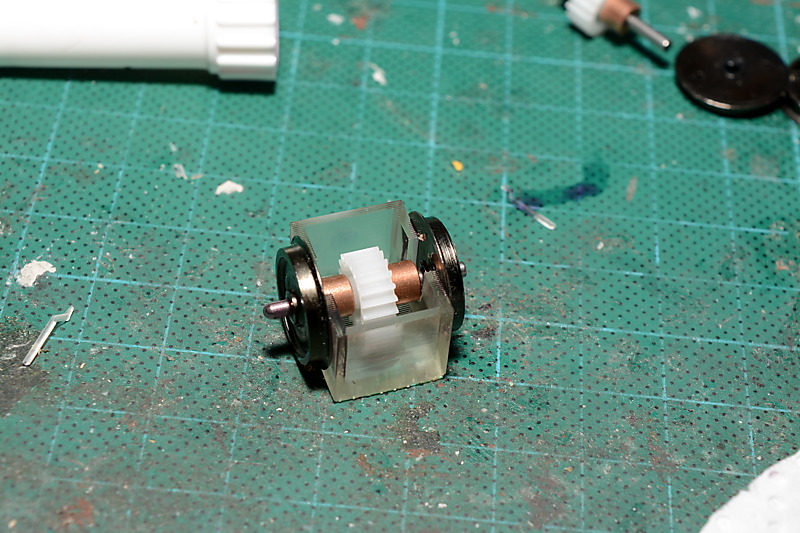

Dann habe ich die Antriebsachsen zusammengebaut. Dafür verwende ich 14,1 mm Radscheiben von Hornby 00 Achsen. Um das Zahnrad passend zu montierten und später die Radscheiben passend aufziehen zu können, musste ich auch noch entsprechende Lehren drucken:

Ursprünglich wollte ich die Original- Achsen der Hornby Räder verwenden. Doch die sind im Bereich der Radscheiben geriffelt, weswegen man dort weder das Zahnrad noch die Sinterlagerbuchsen aufziehen könnte.

Als Alternative habe ich passende Stahl- Passerstifte besorgt, 2mm Durchmesser und 25 mm lang. 2 mm kürzer wäre noch besser gewesen, aber die gibt es nicht. Das nächst kürzere Maß wäre zu kurz geworden, also stehen die Achsen halt etwas über. Hinter dem Rahmen sieht man das sowieso nicht.

Dan wird mit Hilfe der Lehre das Zahnrad mittig auf den Passerstift geschoben. Da das Zahnrad auf Presspassung gebaut wurde, muss man es nicht zusätzlich sichern. Anschließend schiebt man 2 Lagerbuchsen auf die Achse. Diese müssen sich ja drehen können, in sofern benötigt das weder Kraft noch eine Lehre.

Nun kann man die Radscheiben aufziehen. Da die Original- Achsen geriffelt sind, sitzen die Radscheiben relativ lose. Hier muss man unbedingt mit Schraubensicherung o.Ä. nachhelfen.

Durch die Radsatzinnenmaßlehre sitzen die Räder anschließend präzise.

In der Lehre lässt man dann die Schraubensicherung aushärten, was 24 Stunden dauert.

Jetzt ist erst mal eine Zwangspause angesagt, denn ich habe keine passenden Motoren mit beidseitigen Wellen mehr vorrätig. Ich dache, ich hätte noch passende Motoren, aber die vorhandenen Exemplare sind zu dünn und somit zu schwach für die doch eher große Deutz. Die neuen Motoren sind zwar bestellt, aber noch nicht angekommen.

Während ich auf die Motoren warte, was ich übrigens immer noch mache, hat Lokonaut die weiteren Details wie die Lampen und die Fensterrahmen veröffentlicht. Dadurch ergeben sich weitere Änderungen am Aufbau und am Rahmen.

Der Aufbau bekommt bei mir die hinteren Lampen fest mit angebaut. Auf diese Art kann man eine Bohrung vorsehen, durch die man von innen eine 3 mm LED einschieben kann. Feilt man die Stirnseite der LED nun flach und poliert sie hinterher etwas, so spart man sich gleich auch noch die Verglasung und muss nicht mit den winzigen SMD LED herum fummeln.

Bei der vorderen Lampe kommt man um SMD LED allerdings nicht herum, denn die Frontlampen sind freistehend.

Deswegen habe ich vorne am Rahmen entsprechende Aufnahmen für die Lampen ausgespart. So gestaltet sich die spätere Montage unproblematisch.

Die Halterungen für den Antrieb musste ich um 1,5 mm tiefer setzen. Da ich die vorhandenen 14,1 mm Radscheiben nutzen will, diese aber kleiner sind, als beim Original kommt der Rahmen sonst zu tief und sitzt auf den Schienenprofilen auf. Wenn das Fahrwerk entsprechend tiefer gesetzt wird, ergibt sich das Problem nicht mehr.

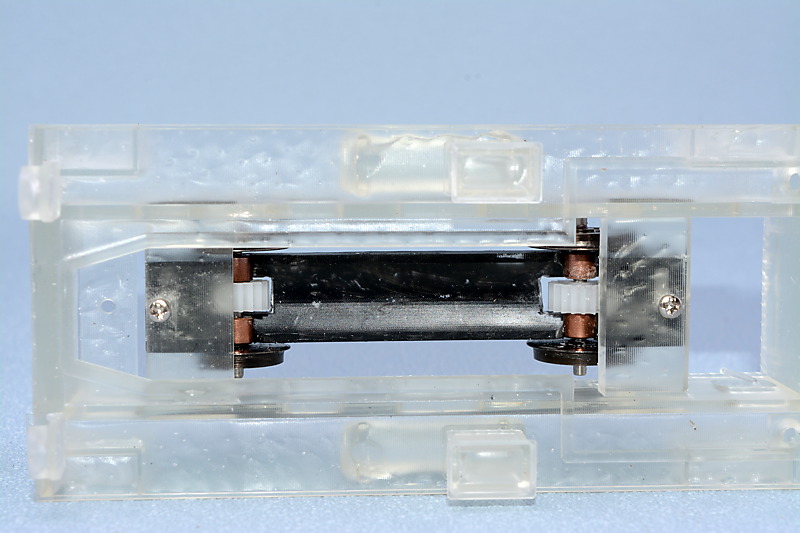

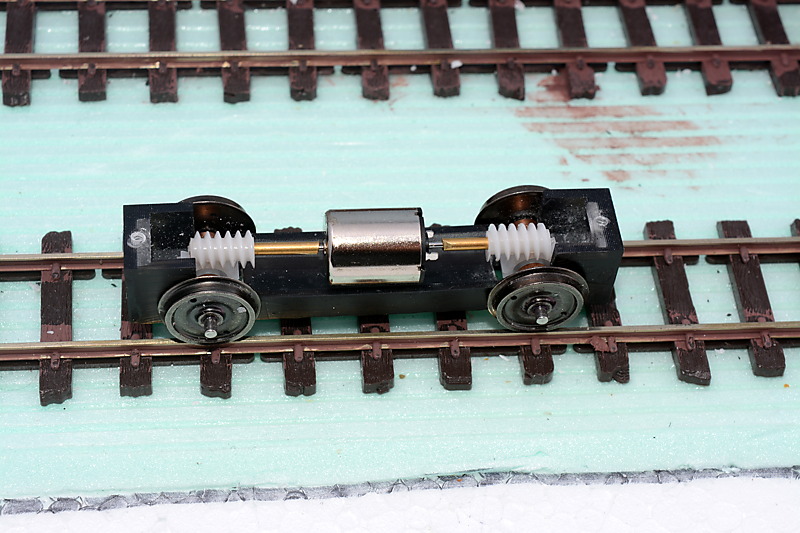

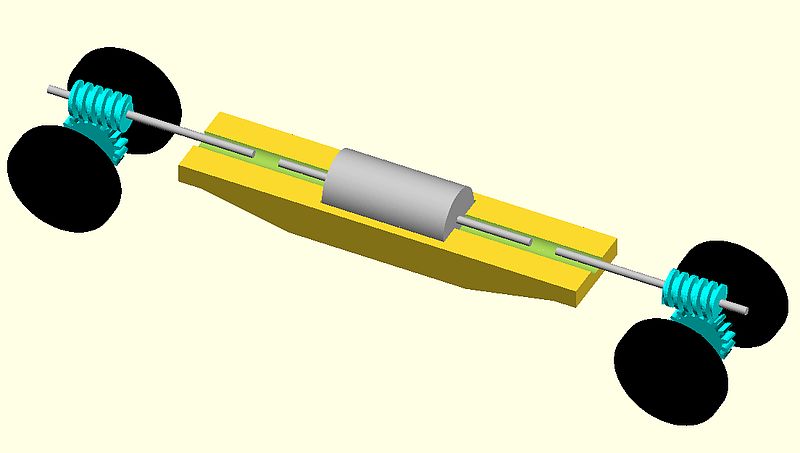

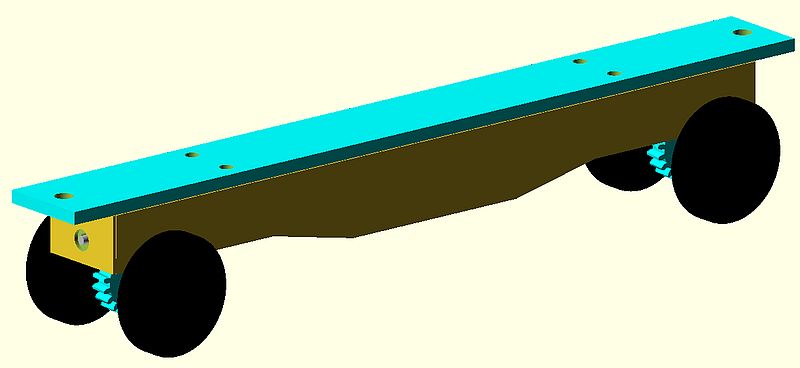

Als nächstes wird der Antrieb erst mal rollfähig zusammengebaut. Die vormontierten Achsen rasten in das vorher bereits schwarz lackierte Fahrwerk ein. Beim Zusammensetzen ist etwas Kraft und viel Fingerspitzengefühl nötig. Wenn man zu grob an die Sache geht, kann das gedruckte Fahrwerk auch mal zerbrechen. So wie der Stand zur Zeit ist, kann man die Achsen auch noch wieder raus drücken. Wenn erst der Motor eingebaut ist, verhindert aber die Schnecke das Hochdrücken.

Zwischen die beiden Achsen kommt ein Glockenanker- Motor mit beidseitiger Welle und Schnecke. Der Motor wird einfach eingeklebt. Da ich mit Akku fahre, brauche ich keine Stromabnehmer. Wenn jemand welche braucht, ist jetzt der richtige Zeitpunkt, die Stromabnehmer anzubauen.

Wenn das soweit alles passt kann man das Fahrwerk mit selbstschneidenden M2x8 Schrauben an den Rahmen anschrauben. Theoretisch könnte man das Fahrwerk auch an den Rahmen kleben. Ein Glockenanker- Motor ist wartungsfrei. Schmieren kann man das Getriebe problemlos ohne den Antrieb wieder abzunehmen. Man sollte das Fahrwerk ohnehin nicht zu oft an und ab schrauben, denn das Harz verschleißt durch das Anschrauben. Wenn man es übertreibt greift die Schraube ratzfatz nicht mehr und man muss entweder das Loch mit 2K Kleber auffüllen und ein neues Loch bohren oder man muss eine größere Schraube verwenden. Beides sollte man tunlichst vermeiden.

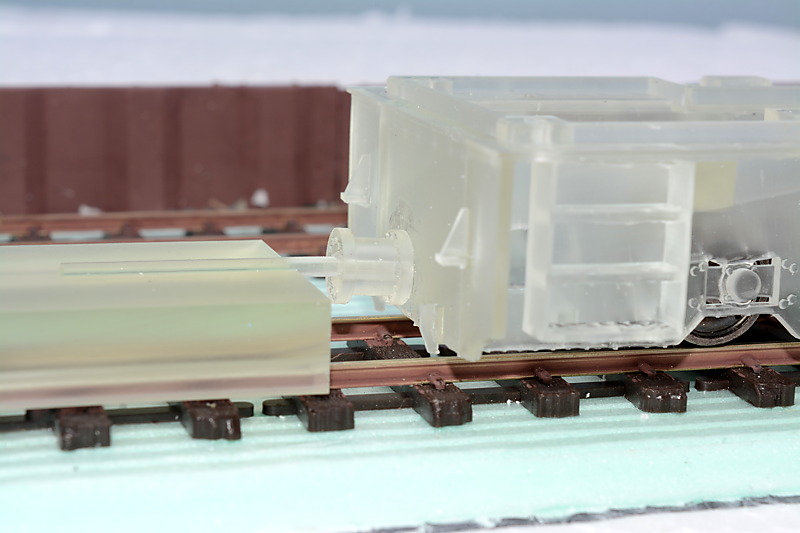

Da der Rahmen nun die passende Höhe hat, kann man die NEM Puffer mit Hilfe der gedruckten Lehre exakt positionieren und ankleben. Dazu steckt man einen Puffer auf die NEM Lehre und setzt diese auf ein Gleis. Stellt man nun den Rahmen mit rollfähigem Fahrwerk ebenfalls auf das Gleis, kann man Lok und Puffer einfach gegeneinander schieben. Mit Sekundenkleber wird der Puffer dann angeklebt. So sitzen später die Kupplungen ganz exakt so, wie sie sitzen müssen.

Das muss man natürlich auf beiden Seiten machen. Leider ist heutiger “Sekundenkleber” kein wirklicher “Sekundenkleber” sondern eher ein “Minutenkleber”. Man muss die Klebung doch eine ganze Weile zusammenhalten, bevor die Verklebung wirklich hält.

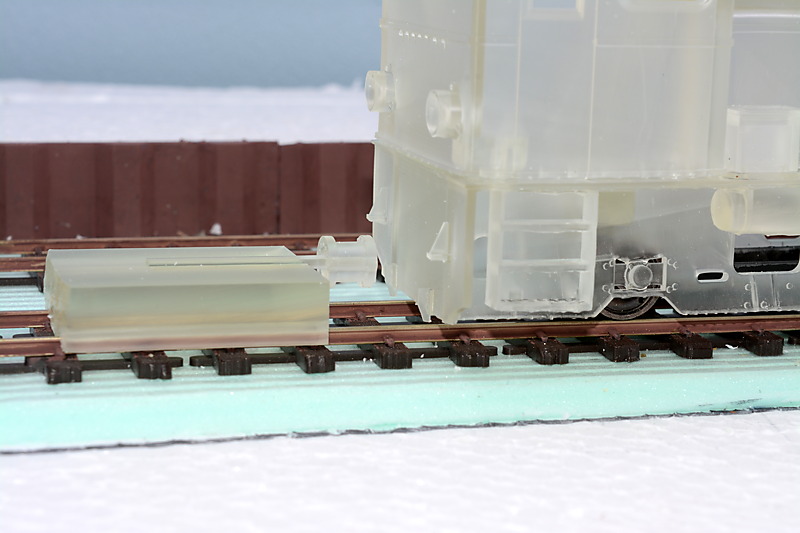

Und zum Abschluss für heute mal ein Foto des komplett zusammengesteckten Modells. Außer dem Fahrwerk ist noch nichts befestigt, nur gesteckt.

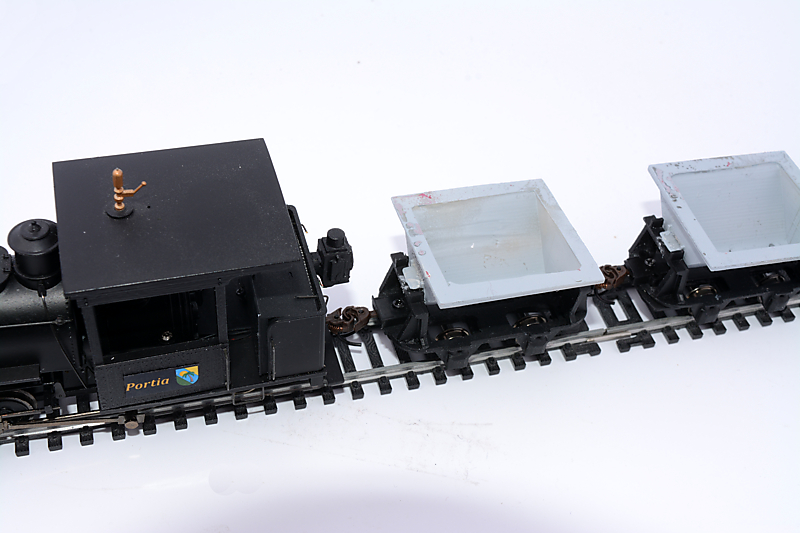

Im Vergleich zum MT Diesel sieht man, das die V10 durchaus eine eher größere Lok ist.

Auch vor einem Zug aus HF Güterwagen macht sich die Deutz doch gut, oder?

Als nächstes stehen nun Lackierarbeiten an, was allerdings u.U. etwas problematisch werden kann. Der Raum, in dem ich lackieren muss, verfügt zwar über eine Heizung, aber die ist ziemlich unterdimensioniert, so das man eigentlich keine 20° erreichen kann. Mal sehen, ob ich es da irgendwie warm genug bekommen kann. Als Farbgebung schwanke ich noch zwischen schwarzen Rahmen und weinrotem Aufbau oder grauen Rahmen und orangefarbenen Aufbau. Je nachdem, wie schnell die Motoren nun geliefert werden, ist es möglich, das ich auch erst den Antrieb komplettiere. Je nachdem, was zuerst passiert.

Inzwischen sind die Motoren angekommen. Es handelt sich um 1215er Motoren. Die etwas kürzeren xx15 sind komischerweise meist stärker als die etwas längeren xx20 Varianten, warum auch immer. So auch hier. Der Motor ist Bärenstark für seine Größe und dürfte keinerlei Probleme mit der Deutz haben.

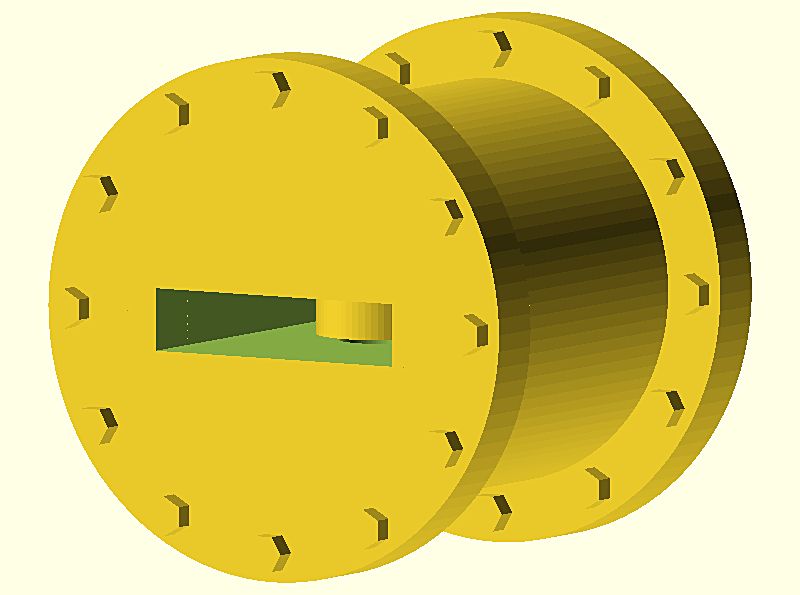

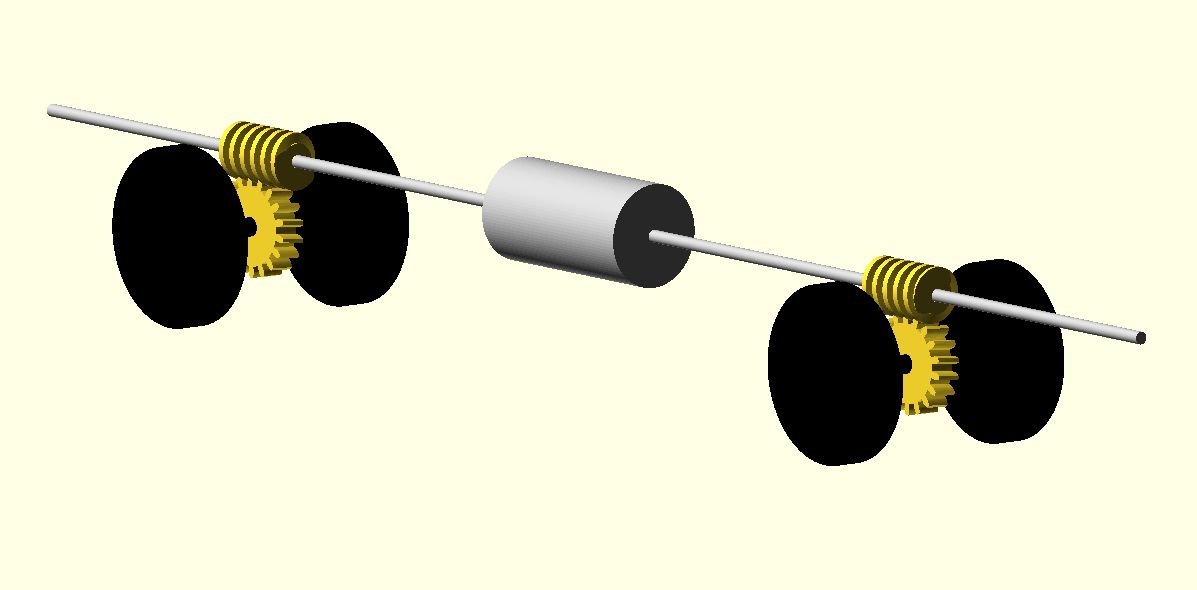

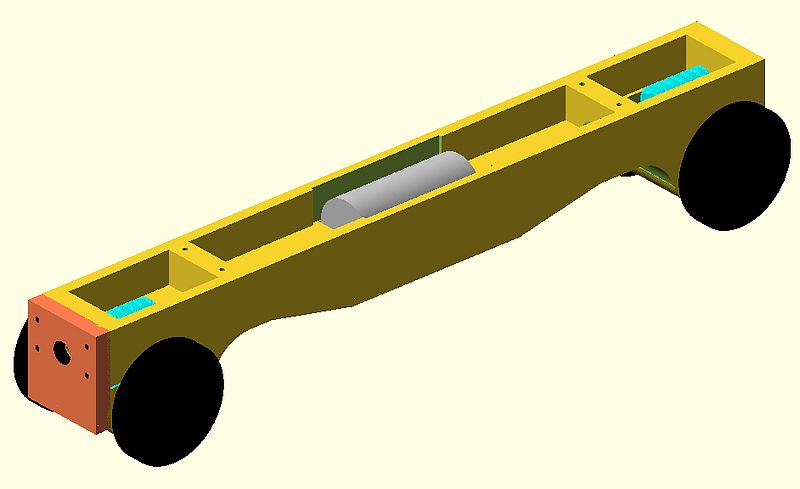

So ist der Antrieb angedacht.

Zwar sehr simpel aber im Prinzip ist das Ganze wie z.B. die Halling Antriebe aufgebaut. Die Schnecken, Ritzel, Lagerbuchsen, Motoren und das Messingrohr als Wellenadapter stammen von Aliexpress, die Passerstifte (als Achsen) sind von Amazon und die Radscheiben stammen von Hornby. Der Rahmen stammt aus meinem 3D Drucker und ist selbst konstruiert. Die Idee für die 3D Teile ist allerdings “geklaut” und zwar von Thingiverse.

Als nächstes muss ich den Motor mit Strom versorgen und ihn festkleben. Danach gibt es die ersten Testfahrten, ob auch alles so funktioniert wie gedacht.

So weit erst mal für heute.

Als Roco im Frühjahr 2023 ein “H0” Startset für Weihnachten 2023 angekündigt hat, das aus einer grellbunten Dampflok, einen ebenso grellbunten Personenwagen und einem offenen Güterwagen, ebenfalls viel zu bunt, angekündigt hat, schien das erst mal nichts besonderes zu sein. Doch die Nachricht verbreitete sich wie ein Lauffeuer in der 0e Schmalspurszene. Denn es handelt sich dabei nicht um ein H0 Startset, sondern um eine Neuauflage von Fleischmann Magic Train Fahrzeugen. Seit 30 Jahren gab es nichts mehr als Großserie in 0e zu kaufen und plötzlich aus dem Nichts gibt es wieder etwas.

(Bild von der Roco Webseite. Foto anklicken, um zur Roco Seite zu gelangen)

Es handelt sich um Neuauflagen aus den alten bekannten Magic Train Formen. Die Stainz wurde technisch etwas modernisiert und bekam einen besseren Motor sowie eine 6-pol Digitalschnittstelle nach NEM 651 spendiert. Leider hat die Stainz, wie bisher alle Magic Train Startpackungsloks vor ihr nur ein unvollständiges Gestänge. Im Gegensatz zu so mancher H0 Startpackungslok sieht das zumindest ein wenig realistisch aus, wenn man die Lok nicht in Mitteleuropa ansiedelt, sondern dort, wo Dampfloks nicht so komplizierte Gestänge haben. Auf jeden Fall gibt es endlich wieder Nachschub, was den eBay Händlern, die sich eine goldene Nase mit dem alten Fleischmann Gerümpel verdient haben, wohl nicht besonders gut schmecken dürfte.

Da ich sowieso schon immer eine Kasten- Dampflok haben wollte, bietet es sich an, die Startpackungslok als Basis dafür zu nehmen. Deswegen habe ich schon vor geraumer Zeit, ganz gegen meine sonstigen Gewohnheiten, so ein Set vorbestellt. Außerdem wollte ich meinen Teil dazu beitragen, dass Roco nicht gleich wieder alles abbläst und ggfs. weitere Teile des alten Magic Train Programms neu auflegt. Von echten Neuentwicklungen wagt man als 0e’ler ja nicht mal zu träumen. Das Set wurde vorhin geliefert, nachdem schon am letzten Wochenende die ersten Fotos im Netz auftauchten.

Ein echte Überraschung waren die Gleise. Dass das Schotterbett weiß ist, war vorher schon bekannt. Aber ich hatte das hässliche Roco Geoline Gleis in noch hässlicherem Weiß erwartet. Doch dem ist nicht so. Es handelt sich um das viel bessere RocoLine Gleis mit Bettung, nur eben nicht grau sondern weiß.

Hier mal zum Vergleich ein Geoline Gleis neben das Oval aus der Packung gelegt. Die RocoLine Gleise lassen sich problemlos aus dem Gleisbett entnehmen. So bekommt man zwar kein 0e Gleis, aber eines der besseren H0 Gleissysteme dazu. Für Modellbahner ist das sicher ein Vorteil, aber die eigentliche Zielgruppe also Kinder könnte darüber weniger erfreut sein. Das RocoLine Gleis ist filigran und die Polschuhe sind ziemlich fummelig zu platzieren.. Da wäre das Geoline Gleis doch erheblich kinderfreundlicher gewesen. Über die Farbgebung (nicht nur) der Gleisbettung breiten wir lieber mal den Mantel des Schweigens. Als Modellbahner muss man auf jeden Fall mit der Airbrush ran, wenn man irgendwas davon “ernsthaft” einsetzen will…

Der Fahrregler ist der aus anderen Fleischmann/Roco Analog Startsets bekannte Handregler, ebenfalls in “Schneefarben”. Vermutlich ein (gerne angenommenes) Versehen ist, das in meiner Packung insgesamt drei Loklaternen beilagen, nicht nur zwei wie normal. Eine der Laternen ist an der Front der Stainz montiert und eine weitere Laterne für die Rückseite liegt lose bei und kann aufgesteckt werden. In meiner Packung waren aber zwei lose beiliegende Laternen.

Aktuell fahre ich die Stainz ein, in dem ich sie bei mittlerer Geschwindigkeit einfach auf dem Oval kreisen lasse. Was sehr erfreulich ist, ist der Geräuschpegel der Lok. Sie ist ungewöhnlich leise, die leiseste analoge Lok, die ich habe. Sie ist aber auch die neueste Lok, Baujahr 2023, wenn auch aus 40 Jahre alten Formen. Außerdem fährt sie sehr leicht an. Der mitgelieferte Fahrregler kann längst nicht so weit herunter regeln, wie die Lok langsam fahren könnte. Für ein Kinderspielzeug ist sie nicht mal übertrieben schnell. Zwar viel zu schnell für Modellbahner, aber ein durchaus akzeptabler Kompromiss zwischen den Wünschen der Kinder und den Bedürfnissen der Modellbahner. Alles in allem sind die Fahreigenschaften nämlich sehr gut, besser als erwartet und auch besser als die älteren Magic Train Fahrzeuge. Ich werde meine Stainz die Tage mit einem ohnehin noch herum liegenden Train-O-Matic DCC Decoder mit Pufferbaustein und passend zur Lok NEM 651 Stecker digitalisieren. Danach mache ich noch mal ein paar Testfahrten auf dem Oval, dann aber Digital. Ich denke, mit ein paar Anpassungen dürfte man eine Digital sehr schön fahrende Lok bekommen.

Um den Geräuschpegel zu demonstrieren habe ich ein paar verwackelte Videos mit dem Smartphone gemacht und bei Youtube hochgeladen.

Zuerst mal meine Fleischmann Magic Train Diesellok, die ich noch nicht umgerüstet habe und die deswegen noch analog betrieben werden muss, was hier passt.

Dann die gestern gelieferte Roco H0 BR 151, die als Fahrwerksspender für die V22 gedacht ist.

Und dann der Zug aus dem Startset.

Eindeutig das leiseste Beispiel…

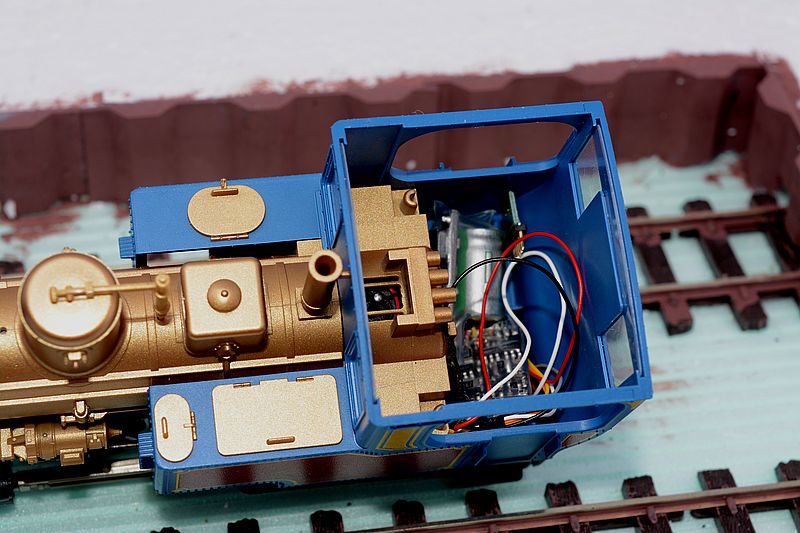

Heute habe ich die neue Stainz digitalisiert. Das war nicht so einfach, wie ich gehofft hatte. Zum Einen ist der NEM Stecker nicht in der Lok befestigt und verabschiedet sich ständig irgendwohin. Zum Anderen ist NEM 651 nicht Verpolungssicher und es gibt auch keine eindeutige Kennzeichnung. Man macht zwar nichts kaputt, wenn man den Decoder falsch einsteckt, aber es funktioniert dann einfach nicht. Außerdem ist der Kontakt dieser fizzeliegen Pole nicht grade zuverlässig. Ich habe am Anfang sogar den Decoder getauscht, weil ich es nicht gleich hin bekommen hatte. Eigentlich sollte (und ist jetzt auch) ein Train-O-Matic TrainCommander 2 Mini incl. Smart Powerpack Strompuffer dort rein. Ich hatte aber auch noch einen alten ESU Lokpilot V3 mit NEM 651 Anschluss vorrätig. Den hatte ich auch probiert, aber wieder sein gelassen. Damit läuft die Stainz nicht anständig, zumindest nicht auf so verschmutzten Gleisen wie bei mir. Das ist (oder war zumindest) ja die typische ESU Krankheit schlechthin, zumindest zu den Zeiten, in denen ich noch in H0 Digital unterwegs war und aus der der Lokpilot 3 noch stammt. Als Akku- Fahrer ist Gleisreinigung nun mal etwas, um das man sich nicht wirklich kümmern muss. Deswegen sind meine Gleise nicht grade ständig auf Hochglanz gewienert.

Es ergaben sich gleich mehrere Probleme. Zum Einen sind, wie schon erwähnt, die Gleise auf meiner Anlage ziemlich eingestaubt.

Zum zweiten ist mein Eigenbau- Programmierer auf Arduino Basis noch nicht fertig und meine z21 fest auf der Anlage montiert. Ich hätte noch einen der alten Multimaus- Verstärker, allerdings sind meine Multimäuse alle auf Firmware V2.0 aktualisiert. Damit kann man den alten Verstärker nicht mehr benutzen. Also musste ich die Versuche auf meiner Anlage machen, nicht auf dem Testkreis aus der Startpackung.

Und zum Dritten ist in der Stainz der Platz für den Decoder extrem knapp bemessen. Man kann ohne “Verrenkungen” nur einen Micro- Decoder mit fest angebautem Stecker unterbringen. Aber alle NEM 651- Decoder, die ich habe, sind mit einem Kabel zum 6- Pol Stecker ausgestattet. Ein Powerpack unterzubringen ohne etwas am Kessel oder Führerhaus herum zu feilen ist völlig ausgeschlossen. Deswegen habe ich zuerst versucht, nur das Fahrwerk ohne Kessel und Führerhaus ans Laufen zu bekommen. Das scheitert an dem dann viel zu geringen Gewicht, denn der Ballast ist im Kessel untergebracht. Ohne Ballast sind die Federn der Pilzschleifer so stark, das sie die Lok hochdrücken.

Letztendlich habe ich den Decoder mit Pufferbaustein einfach im unteren Bereich des Führerhauses unter gebracht. Das Kabel vom NEM Stecker zum Decoder kann man unterhalb des Stehkessels ins Führerhaus durchschleifen, ohne etwas einzuklemmen. Zwar nicht schön, aber so funktioniert es wenigstens. Ist ja nur ein Provisorium, da die Lok sowieso umgebaut werden soll.

Beim Programmieren der Geschwindigkeiten mit JMRI ist mir aufgefallen, das man die Train-O-Matic Decoder auch so umprogrammieren kann, das sie mit 3 Volt Motoren funktionieren, ohne sie zu beschädigen. Wusste ich bisher noch gar nicht. Wer weiß, wofür das noch mal nützlich sein kann. Grade die chinesischen 3 Volt Glockenanker- Motoren bekommt man für weniger als 1€ “nachgeschmissen”. Außerdem fährt Busch H0f ja auch mit 3 Volt Motoren, so weit ich weiß.

Jetzt läuft die Stainz aber richtig gut. Fast unhörbar und schön sanft. Sie fährt sehr langsam eben “butterweich” an. Sie läuft so gut, das ich sogar schon mit dem Gedanken gespielt habe, die Steuerung umzubauen.

Oops, das Dach sitzt nicht richtig. Macht nichts, ist ja nur aufgesteckt.

Es scheint so zu sein, das man die Steuerung von der “vollständigen” Lok durchaus an die “Startpackungslok” anbauen könnte. Allerdings ist das ein Bereich, von dem ich normalerweise tunlichst die Finger lasse. Ist auch besser so, die Erfolgsaussichten, wenn ich an dem Gestänge einer H0 oder 0e Lok herum fummele sind nicht sehr gut.

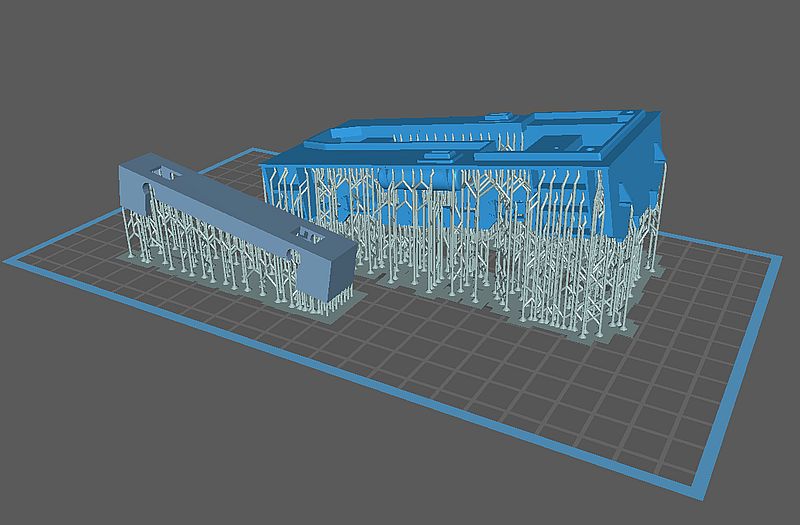

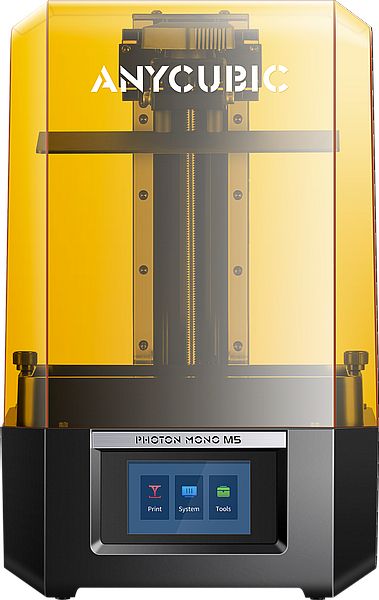

Da dieses Jahr der PrimeDay und eine unerwartete Geld- Zuwendung vom Staat genau aufeinander trafen, habe ich mir einen neuen 3D Drucker geleistet. 1 Tag später hätte er schlappe 100€ mehr gekostet. Im Prinzip ist der M5 der direkte Nachfolger meines M3. Der M3 funktioniert noch einwandfrei, das war nicht der Grund für die Neuanschaffung. Der M3 hat ein 7,6 Zoll Display in 4K Auflösung. Damit war er für einen “kleinen” Drucker ungewöhnlich groß, reichte aber noch nicht an die “großen” Drucker aus der 10 Zoll Display Klasse heran. Der M5 (als aktuell kleinster Drucker aus der neuen M Serie von Anycubic) hat jetzt ein 10,1 Zoll Display mit 12K Auflösung. Trotz des deutlich größeren Displays sind die einzelnen Pixel nur noch 1/4 so groß wie beim M3. Der M5 hat also theoretisch die vierfache Auflösung gegenüber dem M3… Ob man das wirklich sehen kann, wird sich noch zeigen. Die Basis für extrem feine Drucke ist aber auf jeden Fall vorhanden. Der Druckraum ist massiv angewachsen. Jetzt passt die DH Class ohne sie in der Mitte zerschneiden zu müssen spielend in den Drucker. Deswegen werde ich sie noch mal neu drucken. Am deutlichsten sieht man den Größenunterschied wohl, wenn man die Bauplattformen der beiden direkt vergleicht:

Da dieses Jahr der PrimeDay und eine unerwartete Geld- Zuwendung vom Staat genau aufeinander trafen, habe ich mir einen neuen 3D Drucker geleistet. 1 Tag später hätte er schlappe 100€ mehr gekostet. Im Prinzip ist der M5 der direkte Nachfolger meines M3. Der M3 funktioniert noch einwandfrei, das war nicht der Grund für die Neuanschaffung. Der M3 hat ein 7,6 Zoll Display in 4K Auflösung. Damit war er für einen “kleinen” Drucker ungewöhnlich groß, reichte aber noch nicht an die “großen” Drucker aus der 10 Zoll Display Klasse heran. Der M5 (als aktuell kleinster Drucker aus der neuen M Serie von Anycubic) hat jetzt ein 10,1 Zoll Display mit 12K Auflösung. Trotz des deutlich größeren Displays sind die einzelnen Pixel nur noch 1/4 so groß wie beim M3. Der M5 hat also theoretisch die vierfache Auflösung gegenüber dem M3… Ob man das wirklich sehen kann, wird sich noch zeigen. Die Basis für extrem feine Drucke ist aber auf jeden Fall vorhanden. Der Druckraum ist massiv angewachsen. Jetzt passt die DH Class ohne sie in der Mitte zerschneiden zu müssen spielend in den Drucker. Deswegen werde ich sie noch mal neu drucken. Am deutlichsten sieht man den Größenunterschied wohl, wenn man die Bauplattformen der beiden direkt vergleicht:

Einen großen Nachteil des M5 gegenüber dem M3 gibt es aber auf jeden Fall. Der M5 hat einen Lüfter. Und wie bei 3D Druckern üblich hat es auch Anycubic zielsicher geschafft, den lautesten Lüfter auf dem Weltmarkt für den Drucker auszuwählen. Deswegen muss ich den M5 schon sehr bald auseinander bauen um dieses Mistding auszutauschen, wie bisher bei allen Druckern außer dem M3 (weil der erst gar keinen Lüfter hat). Der Lärm verursacht mir massive Kopfschmerzen, wenn ich mich im selben Raum aufhalte, in dem der Drucker steht während er arbeitet. Ich bin allerdings generell sehr lärmempfindlich und deswegen vor vielen Jahren aus der Stadt aufs platte Land umgezogen.

Die bisherigen Drucker hatte ich ja deswegen ins Badezimmer verbannt. Der M5 ist aber zu groß, um da hin zu passen. Also muss ich vorerst leiden und kann fast nur über Nacht oder wenn ich auf Arbeit bin, drucken. Durch den Austausch des Lüfters wird sicher die Garantie erlöschen. Deswegen kann ich das noch nicht sofort machen, obwohl ich einen passenden und erträglichen Lüfter sogar vorrätig hätte.

Als erstes habe ich mal die Test- Datei zur Ermittlung der optimalen Belichtungszeit gedruckt. Die Auswertung steht jetzt als nächstes auf dem Programm.

Wenn es etwas Neues gibt, geht es hier weiter.

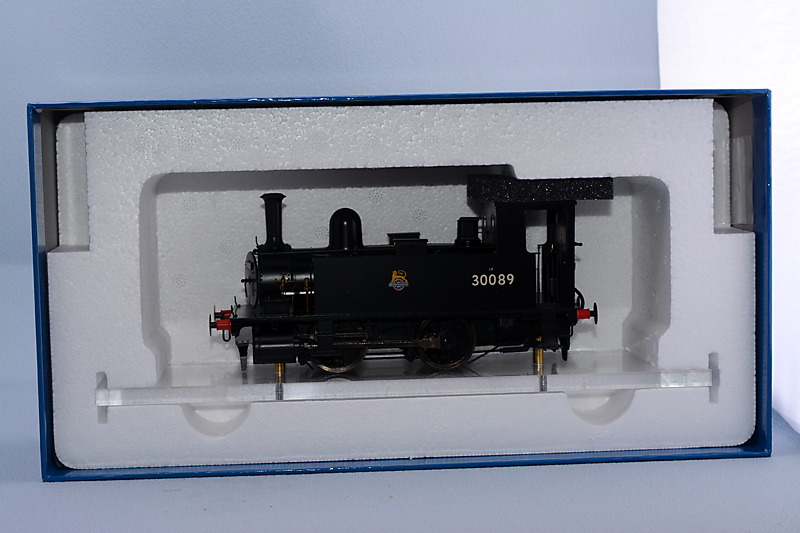

Auch wenn es zu meiner Anlage überhaupt nicht passt, ein klein wenig Regelspur in 0 habe ich übrig behalten, trotz meines Wechsels von Regel- auf Schmalspur vor vielen Jahren. Allen voran eine digitalisierte und gesuperte 1970er Jahre Pola Maxi V20 (aus einem Billerbahn Bausatz). Da steckt so viel Mühe und Herzblut drin, das ich sie nie weggeben konnte. Ein paar “unverkäufliche” Güterwagen sind auch noch in meinem Bestand. Und jetzt habe ich seit 15 Jahren tatsächlich das erste Mal eine funkelnagelneue Spur 0 Lok gekauft, noch dazu in 1:43,5 (hatte ich in Regelspur bisher noch nie, immer nur 1:45).

Zur Zeit gibt es die ohnehin schon (für deutsche Modellbahn- Verhältnisse sogar unglaublich) günstigen britischen Dapol Spur 0 Dampfloks bei einem großen Modellbahn- Versender aus Deutschland noch mal stark reduziert. So kostete mich meine Dapol B4 incl. Porto 181,99€ (UVP 249 GBP). Für eine 2023er Formneuheit mit guten Fahreigenschaften, feiner Detaillierung und enormer Zugkraft ein extrem niedriger Preis, heutzutage. Dabei ist die B4 eine der teureren Loks aus dieser Aktion. Es geht schon ab 118€ los, ein Preis, für den man von einem deutschen Hersteller nicht mal mehr einen Güterwagen bekommt. Allerdings sind die meisten Dapol Loks halt sehr britisch und passen deswegen nicht wirklich zu meinen übrigen Fahrzeugen. Die B4 hingegen kann mit einigen wenigen Modifikationen ohne weiteres als deutsche Privatbahnlok durch gehen. Sie sieht nicht soo extrem britisch aus. Deswegen dürfte sie sich in DE auch sehr gut verkaufen. Wie bei Dapol gewohnt, kann man sie in zig Farbvarianten (incl. Form- Anpassungen) jeweils Analog mit 21MTC Schnittstelle (meine Version) bekommen, mit eingesetztem DCC Decoder für 209,99€) oder mit DCC Sounddecoder (259,99€) bekommen. Bei deutschen Herstellern hat man diese Wahl nie. Man bekommt immer nur die teuerste Variante mit Sound. Sound will ich aber nicht, gar nicht. Der Aufpreis für die Version mit Decoder ist ok. Viel günstiger kann man die Lok nicht selbst digitalisieren. Ich habe mich aber bewusst für die analoge Version entschieden, weil ich zumindest mal versuchen möchte, ob ich sie nicht auch mit RC und Akku betreiben kann. Der Aufbau ist so weit ich weiß aus Metall. Das könnte den Funkempfang stören, deswegen “versuchen”… Funktioniert das nicht, bekommt sie halt einen Decoder mit Pufferbaustein verpasst.

(Bild von dapol.co.uk, anklicken um zur Original Seite zu kommen)

Geplant ist es, die Lok mit Lampen auszustatten, den Fahrwerksbereich rot zu lackieren, die Beschriftung zu ändern und den doch sehr britisch aussehenden Dampfdom mit einem 3D gedruckten “Überzieher” einzudeutschen.

Die Lok ist vorhin angekommen. Die DHL hat sich nicht grade mit Ruhm bekleckert. Von Hagen nach Greven (keine 100 Km über die Autobahn) hat das Paket 2 Tage gebraucht (nicht über den Feiertag, sondern von Mittwoch bis Freitag). Damit hat die Lieferung tatsächlich 7 Tage gedauert statt den 3-5 die angegeben wurden. Es lag nicht am Händler, sondern am Feiertag und an der DHL. Eigentlich hätte es am Mittwoch da sein können, spätestens am Donnerstag da sein müssen, kam aber erst am Freitag.

Egal, nun ist sie hier. Die Verpackung ist kleiner als ich gedacht hätte, aber deutlich schwerer. Das liegt daran, das die Lok mit fast 800 Gramm wahrlich kein Fliegengewicht ist. So sollte tatsächlich eine gute Zugkraft möglich sein.

Die Lok ist gut verpackt, so das sie ohne Beschädigung transportiert, verstaut und auch entnommen werden kann.

Neben der Lok befindet sich nur noch die englischsprachige Anleitung in Karton.

Die Lok selbst wird auf einem Podest aus Acrylglas festgeschraubt geliefert und mit einem Stückchen Schaumgummi zusätzlich gesichert.

Dieses Podest eignet sich auch gut, um die Lok in einer Vitrine zu präsentieren.

Zum Größenvergleich mal ein Foto zusammen mit der Magic Train Stainz. Sie ist zwar deutlich größer, aber nicht so extrem, wie ich es erwartet hätte. Die B4 ist halt eine eher kleine Regelspurlok.

Um sie mit einem Güterwagen zu zeigen, konnte ich zum ersten Mal überhaupt den 0SM Kesselwagen mit Originalkupplung an eine Lok mit Originalkupplung ankuppeln. Es sieht zwar gut aus, ist aber extrem fummelig und dürfte auf der Anlage zu sehr viel Ärger und Problemen führen. Ich kann mir nicht vorstellen, trotz der guten Optik die Originalkupplung dran zu lassen.

Ich bin mir noch nicht sicher, ob ich auf Lenz oder vielleicht doch Kadee setzen soll. Für Lenz spricht, das ich schon 2 Loks (also 67% aller meiner Loks) mit der ferngesteuerten Lenz Kupplung habe. Die Wagen sind aber fast alle noch mit den Kupplungen, mit denen sie geliefert wurden, ausgerüstet Lima, Pola, Rivarossi, 0SM, Biemo, alle haben unterschiedliche Kupplungen und kuppeln nicht miteinander. Die Entscheidung habe ich bisher vor mir her geschoben. Das werde ich aber irgendwann mal angehen müssen.

Als nächstes werde ich ein Testgleis aufbauen und einen Modellbahn- Trafo anschließen, damit ich sehen, kann, wie die Lok läuft. Sie ist ja noch Analog, deswegen funktioniert sie natürlich nicht mit der Digitalzentrale.

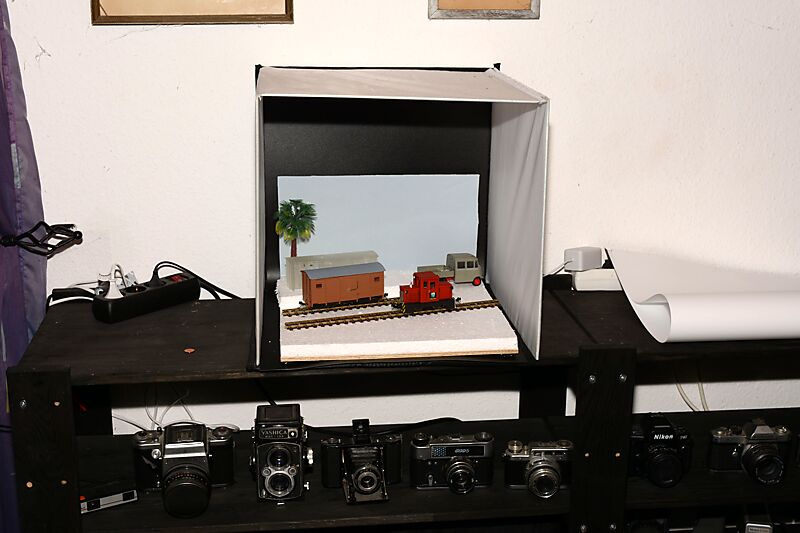

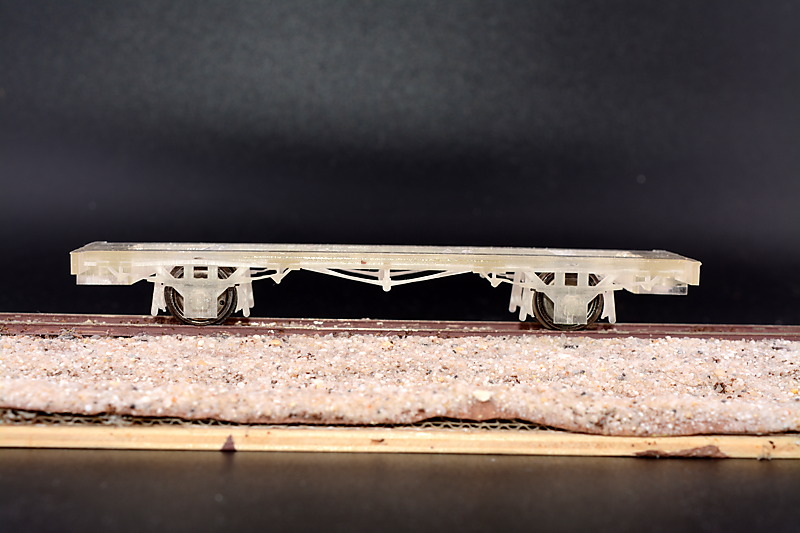

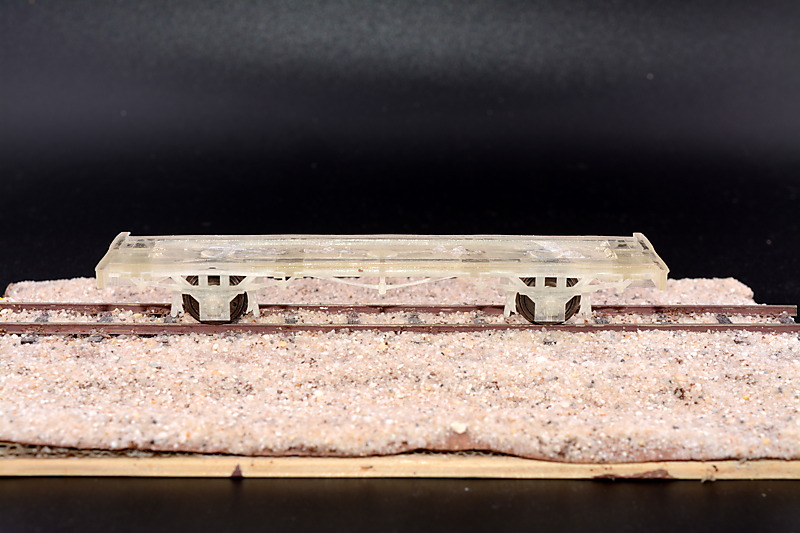

Damit meine (Eigenbau-) Fahrzeuge besser zur Geltung kommen, habe ich angefangen, ein Diorama zum Fotografieren zu bauen. Ich habe ein Mini- Fotostudio. Hört sich nach viel Aufwand, viel nötiges Wissen und viel Geld an. Aber dem ist gar nicht so. Die Basis ist ein Lichtzelt, eine “Studiobox” mit 40x40x40 cm Größe. Diese Teile gibt es für kleines Geld, meist mit LED Dauerlicht und verschiedenfarbigen Hintergründen. Meine Studiobox hat 30€ gekostet, Im Gegensatz zu den meisten anderen Boxen sind hier die Lichtquellen getrennt und nicht fest unter der Decke der Studiobox verbaut. Dadurch hat man viel mehr Gestaltungsmöglichkeiten mit dem Licht.

Das mitgelieferte Dauerlicht war mir aber viel zu schwach zum Fotografieren. ich bevorzuge ganz eindeutig Blitzlicht. Das ist mehrere Hundert mal so hell. Damit verrauschen die Fotos nicht so, weil man die ISO Werte nicht so hoch drehen muss. Man hat sehr kurze Belichtungszeiten durch den Blitz, weswegen man nicht verwackelt. Und weil die Lichtmenge so groß ist, bekommt man auch kleine Blenden, was zu großer Schärfentiefe führt. All diese Vorteile erkauft man sich damit, das man das Licht nicht vor der Auslösung sehen kann. Früher war das ein echtes Problem, doch im Digitalzeitalter schießt man schnell ein Probefoto und überprüft, wie das Licht wirklich fällt. Muss man was ändern, macht man das. Wenn nicht, kann man loslegen.

Studioblitzgeräte sind in der Regel groß, schwer, kompliziert und teuer. Aber es geht auch anders. Man kann auch kleine Blitzgeräte nehmen und sie mit einer Sensorzelle auslösen. Bei unseren kleinen Modellen reicht die Lichtausbeute solcher kleinen Blitzgeräte locker aus. Wenn wir einen LKW ausleuchten wollen, dann ist der meist im Maßstab 1:43 oder maximal 1:24. Kompakt- Blitzgeräte haben aber keine schnelle Blitzfolge und verbrauchen viel Batterien. Zum Glück gibt es aber auch kleine Blitze, die aus dem Stromnetz gespeist werden. Die günstigsten Varianten haben ein E27 Gewinde, wie eine Glühbirne. Sie sehen auch so (ähnlich) aus. Noch vor der Inflationskrise hatte ich mir ein Set solcher “Glühbirnenblitze” angeschafft. Dieses Set hat mich 40€ gekostet. Aktuell ist es aber nicht mehr lieferbar.

Für meine Studiobox wollte ich also ein Foto- Diorama bauen. Dazu habe ich mir eine Sperrholzplatte mit 40×40 cm besorgt.

Zunächst habe ich mal Filzgleiter unter die Platte geklebt, um etwas “Bodenfreiheit” zu bekommen. Viel Platz in der Höhe ist nicht, also gibt es keinen “klassischen” Rahmen. Die Gleise werden aber verkabelt, damit ich das Diorama auch zum Programmieren verwenden kann. Licht am und im Güterschuppen wird es wohl auch geben.

Um trotz der geringen Bauhöhe etwas Luft für die Landschaftsgestaltung zu bekommen, habe ich eine 2 cm Styroporplatte aufgeklebt. Und ein Stück hellblaue Tapete, aufgezogen auf etwas Graupappe als Hintergrund angebaut. Verklebt habe ich das alles mit Bastel- Weißleim und Doppelklebeband, damit es sofort hält. Die Endfestigkeit kommt dann später durch den Weißleim. Damit mir der Hintergrund nicht umkippt, habe ich die Klebestelle hier mit Heißkleber fixiert. Ja, tatsächlich. Styropor schmilzt nicht, wenn man mit der Heißklebepistole dran geht.

Als “Gleisplan” habe ich mir ein Stumpfgleis an einer Rampe mit einem “Güterschuppen” aus einem alten Güterwagen (hier ein Fehldruck des PWPost) ausgedacht. Davor läuft parallel ein Durchgangsgleis. Beides leicht schräg zur Vorderkante.

Hier sieht man den ganzen Fotostudio- Aufbau im Überblick. Die beiden Glühbirnenblitze leuchten aus unterschiedlicher Richtung und mit unterschiedlichem Abstand auf die Box. Das ergibt ein weiches, schattenarmes Licht, welches aber durch die unterschiedlichen Entfernungen eine Richtung hat und die Kontraste nicht so verflacht. Das Ganze steht fest aufgebaut in einer Ecke meines Wohnzimmers. So kann ich jederzeit binnen Sekunden ein paar Fotos für den Blog oder die Foren zu “schießen”.

Der Ausschnitt ist etwas groß, aber so sieht man fast alles. Hinter dem HF Wagen ist der noch unlackierte PWPost- Aufbau. Im Hintergrund steht ein LKW an der Rampe und auf dem Durchgangsgleis rangiert die C-50.

Beim nächsten Shooting werde ich den schwarzen Hintergrund wohl wieder durch den Weißen austauschen. Der Schwarze ist aktuell eingebaut, weil die transparenten 3D Drucke vor Weiß kaum zu erkennen und sehen sind.

Zum Abschluss für heute noch ein Foto mit der Shay. Die Palme mus sich noch aufhübschen. Zum einen muss ich den Stamm entgraten und zum anderen muss ich den Baum matt lackieren. So glänzt er mir zu plastikhaft…

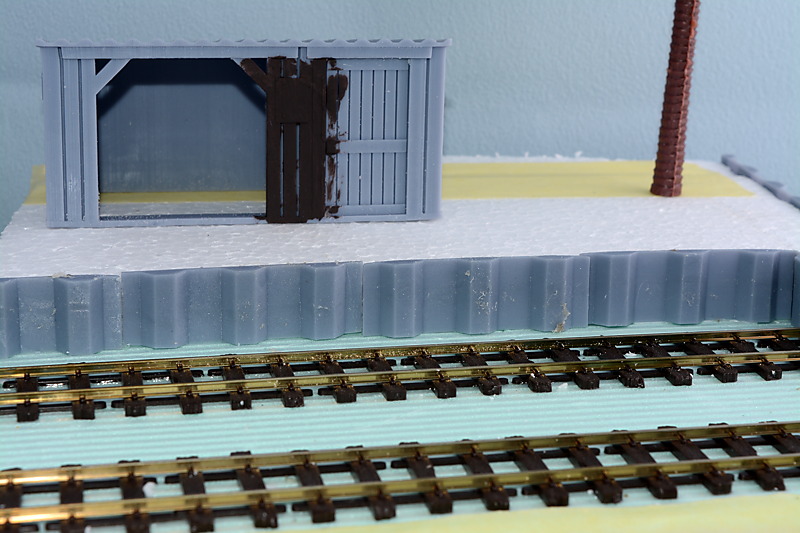

Ich habe die Rampe und die Gleise incl. Gleisbettung inzwischen festgeklebt. Das muss jetzt erst mal in Ruhe aushärten. Erst dann geht es weiter.

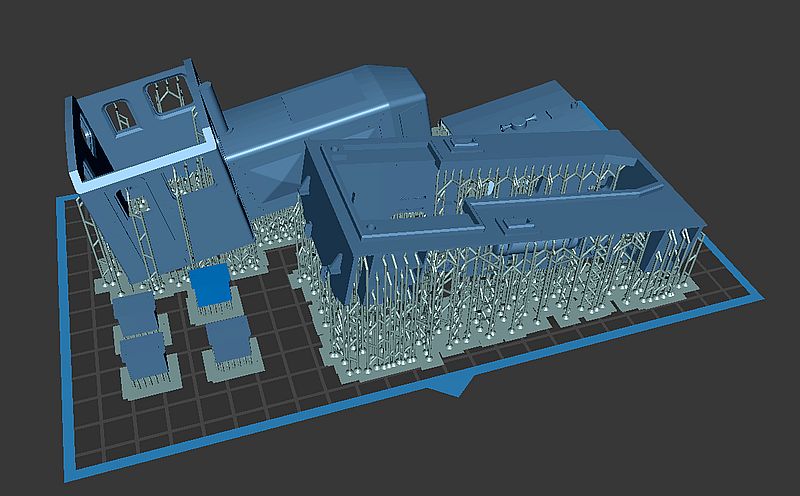

Die Sache mit dem Güterwagen- Aufbau als Güterschuppen gefiel mir irgendwie nicht so ganz. Da ich noch etwas von dem grauen Harz übrig hatte, das irgendwann mal verbraucht werden muss, habe ich kurzerhand einen H0 Güterschuppen, den ich auf Thingiverse gefunden habe. auf 1:45 hoch skaliert und ausgedruckt.

So kleine Gebäude passen ohne weiteres in meinen Drucker. Aktuell drucke ich sogar ein ganzes Bahnhofsgebäude, wenn auch ein sehr kleines. Das war für 0n30 ausgewiesen und ich habe es auf 99% skaliert, damit es in den Drucker passt. Das 1 % macht den Kohl nicht fett… Der Bahnhof druckt aber noch.

Die Holzbretter und Balken für die Rampe sind aktuell in der Beize. Das kommt dann als nächstes dran.

Ein wenig habe ich weiter gebaut. Da mir beim Stöbern Spundwände für den 3D Druck unter gekommen sind, habe ich mal ein Test- Exemplar mit gedruckt. Erstaunlicherweise passte es perfekt an die Rampe. Deswegen habe ich noch ein paar Teile gedruckt und die Rampe damit verkleidet. Mal was anderes als Kaffee- Rührstäbchen und Zuckerwatte Stangen…

Außerdem habe ich einen Farb-Test am Güterschuppen gemacht, als ich das Test- Gleis für den Umbau von H0 Gleismaterial auf 0e lackiert habe. Das Dunkelbraun gefällt mir aber nicht. Ich denke er wird eher “karibisch” lackiert, also in bunten hellen Farben.

Was ich da als Prellbock hin baue, weiß ich noch nicht. Ich hätte ja gerne etwas, das oberhalb der Kadee Kupplungen liegt und somit die Kupplungen beim Anprall schont.

Neben die Rampe kommt ein Bahnübergang.

Eine Herausforderung war das Ankleben der gedruckten Teile ans Styropor. Der sonst übliche Sekundenkleber verbietet sich ja nun von selbst. Weißleim verklebt die Resin Teile nicht, nicht mal ein klein wenig. Aus Verzweiflung habe ich dann einen Test mit UHU Alleskleber gemacht. Ich dachte eigentlich, das UHU ebenfalls Styropor angreift. Zumindest das hier verwendete Styropor verträgt sich aber mit dem Alleskleber. Nach der angenehmen Überraschung mit dem Heißkleber nun die zweite positive “Klebe- Erfahrung”. Denn Heißkleber wäre Plan D gewesen, hätte Plan C (Alleskleber) nicht funktioniert. Mit Alleskleber konnte ich die Teile aber tatsächlich fest bekommen.

Als nächstes wird jetzt wohl die “Straße”, eher eine Schotterpiste gebaut. Außerdem “bastele” ich an einer Straßenlaterne auf Basis eines Kunststoff- Trinkhalms, von denen ich mir vor dem Verbot noch schnell einen Vorrat zum Basteln angelegt habe. Der Sockel und die Lampenhalterung wird im 3D Druck hergestellt, der Mast ist dann der Trinkhalm.

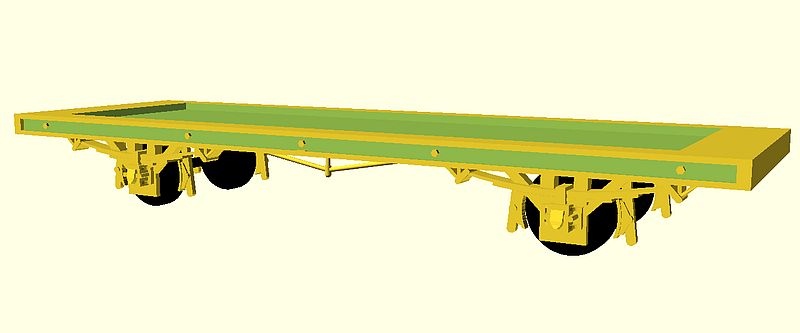

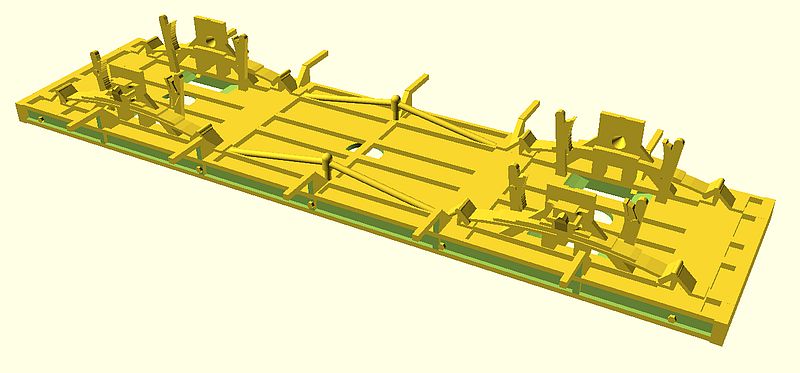

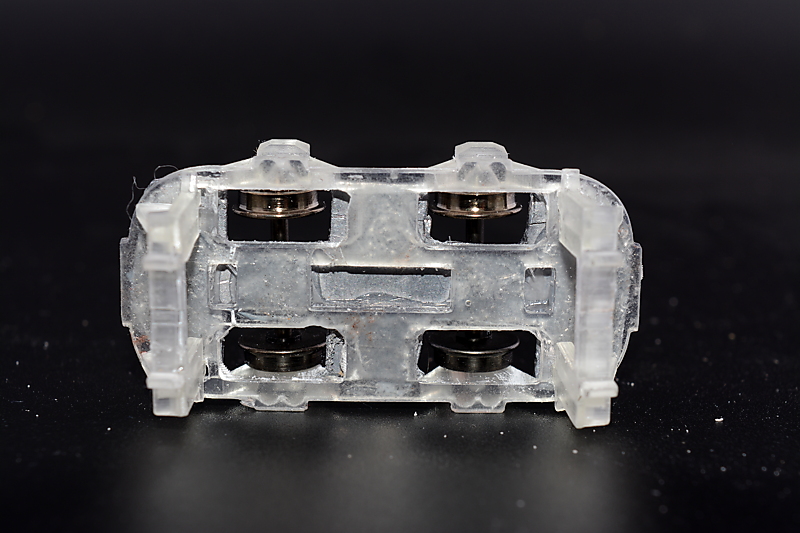

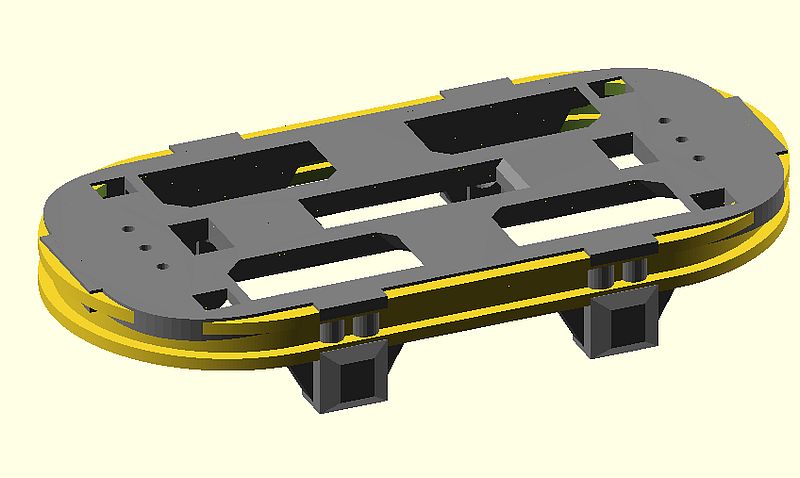

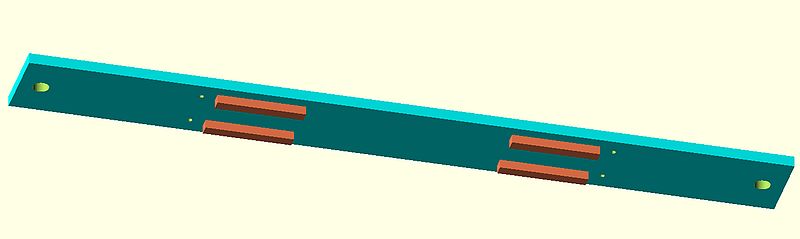

Da ich für den PWPost ein Fahrwerk benötige und mir die Magic Train Fahrwerke einfach viel zu teuer geworden sind, habe ich das Skript für das Drehgestell- Fahrwerk so weit umgeändert, das es nun zweiachsige Fahrwerke erzeugen kann. Das größte “Problem” sind dabei die Achslagerblenden. Ein netter Forums Kollege hat 0e und 0m Fahrwerke konstruiert, die man bei Shapeways erwerben kann. Zum Testen wollte ich ihm mal ein 0m Fahrwerk auf meinem Heimdrucker ausdrucken. Diese Fahrwerke sind wunderschön gearbeitet. Man schafft es auch, sie zu drucken, ohne das sie zerfallen. Aber für meinen Geschmack sind sie zu filigran und empfindlich. Ich brauche keinen offenen Fachwerkrahmen. Eine Grundplatte, die viel robuster ist, mit einem angedeuteten Rahmen- Gerippe langt mir völlig. Außer bei Mulden- und Tank- Wagen hat man ja sowieso eine Bodenplatte am Wagen.

Aber die Achslagerblenden habe ich fast 1 zu 1 nachgebaut, damit ich sie in meinem Skript verwenden kann. Sonst hätte ich das auch hin bekommen, es hätte aber länger gedauert.

Als Radsätze habe ich die 14,1 mm Hornby Radsätze vorgesehen. Die sind einfach und günstig zu beschaffen und die Radgröße passt optisch gut. Man kann aber sicher auch eine Version für 12,6 mm Radsätze generieren, wenn es sein muss…

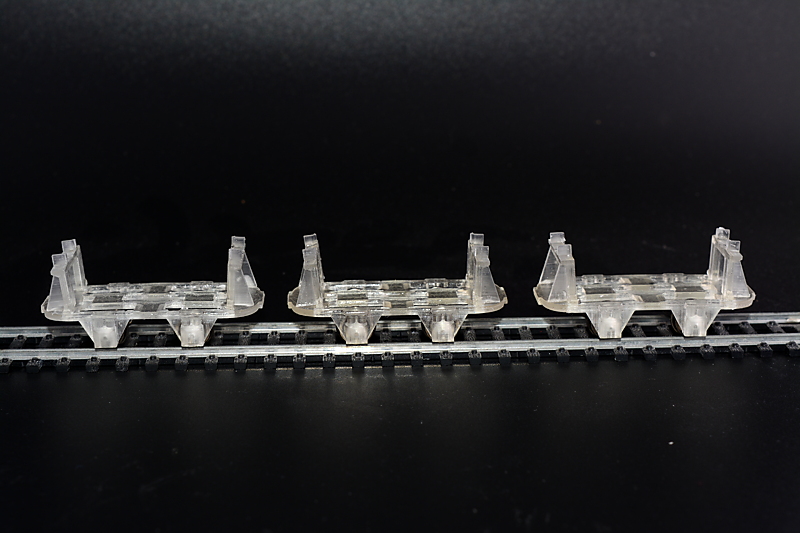

Zuerst habe ich mal eine 1 zu 1 Kopie eines Magic Train Fahrwerks erzeugt. Wie beim Vierachser kann man verschiedene Unterzüge (oder gar keinen) erzeugen. Auch eine Kupplung (hier Kadee, aber NEM geht auch) lässt sich gleich mit anbauen. Und man kann natürlich unterschiedliche Radstände, Längen, Breiten und Spurweiten erzeugen.

Wie beim Vierachser kann man verschiedene Unterzüge (oder gar keinen) erzeugen. Auch eine Kupplung (hier Kadee, aber NEM geht auch) lässt sich gleich mit anbauen. Und man kann natürlich unterschiedliche Radstände, Längen, Breiten und Spurweiten erzeugen.

Das wäre z.B. ein Fahrwerk für 0m. Wie man sieht, lässt sich auch die Pufferbohle anpassen. Oben ist sie wie beim Original MT Fahrwerk gemacht, unten ist sie nicht größer als der eigentliche Rahmen. Das macht Sinn, wenn das Fahrwerk komplett unter einem Wagenkasten verschwinden soll… Die Bremsklötze sitzen ein wenig weit ab und auch etwas zu weit außen. Aber so kann man die Radsätze viel leichter montieren.

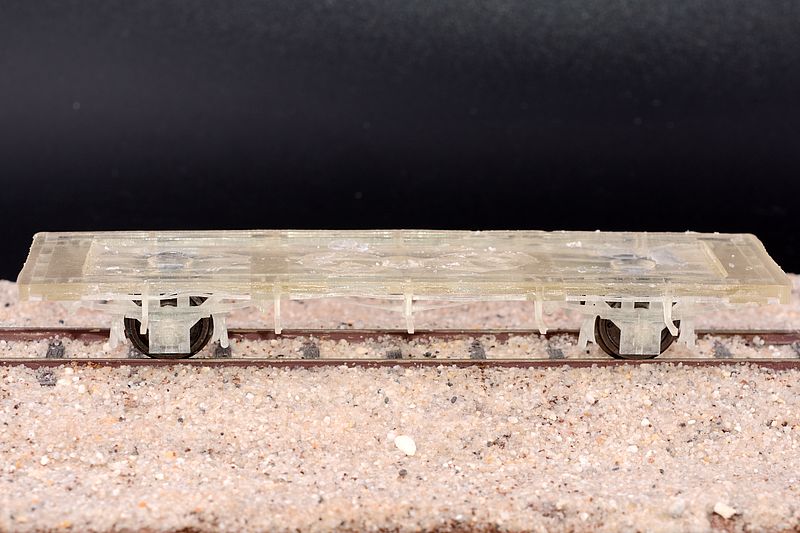

Ein erstes Probe- Exemplar ist auch schon so weit fertig. Dabei handelt es sich um einen MT Klon.

Die Aussparung fürs Gewicht ist optional.

Man sieht, das die Abmessungen identisch sind. Nur auf den Lufttank des MT Fahrwerks habe ich verzichtet. Den kann man besser nachträglich anbauen. Das habe ich beim Schweineschnäutzchen gelernt. Der Tank ist schwer, hat aber sehr dünnte Halterungen. Das reißt fast immer beim Drucken ab.

Aktuell druckt grade ein Fahrwerk passend zum PWPost. Es hat 4 mm mehr Achsstand um auf die vorbildgetreuen 3,80 Meter zu kommen. Außerdem hat es keine Pufferbohlen, ist etwas länger und breiter. All diese Anpassungen lassen sich spielend leicht im Skript vornehmen. So muss man später nicht so viel basteln.

Hier habe ich auch Halterungen für die durchgehenden Trittstufen eingebaut. Die Tritte selbst werden aus Kaffee- Rührstäbchen nachgebaut. Die passen sowohl in der Breite als auch in der Längen genau. Das Fahrwerk ist noch nicht fertig gedruckt. Deswegen gibt es noch keine Fotos.

Jetzt ist das Fahrwerk fertig.

Noch mal ohne Wagenkasten.

Ich muss noch einige Anpassungen am Skript vornehmen. Wenn es fertig ist, gibt es das Skript wieder zum Download.

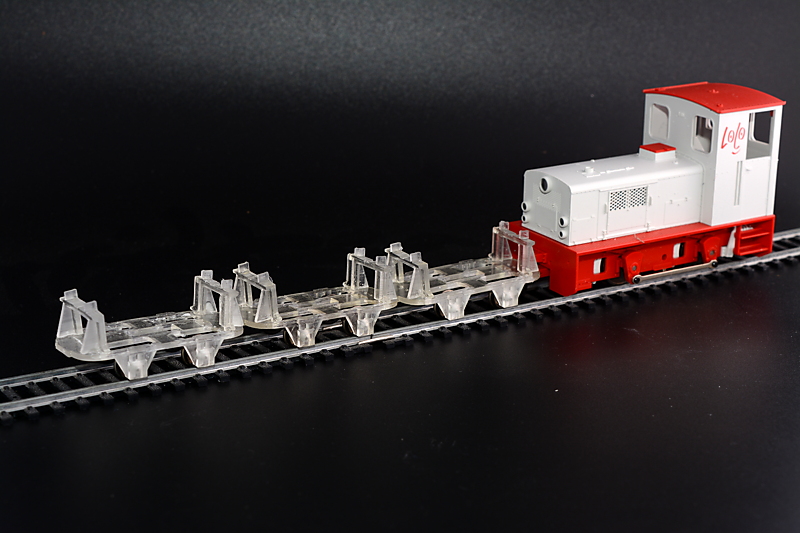

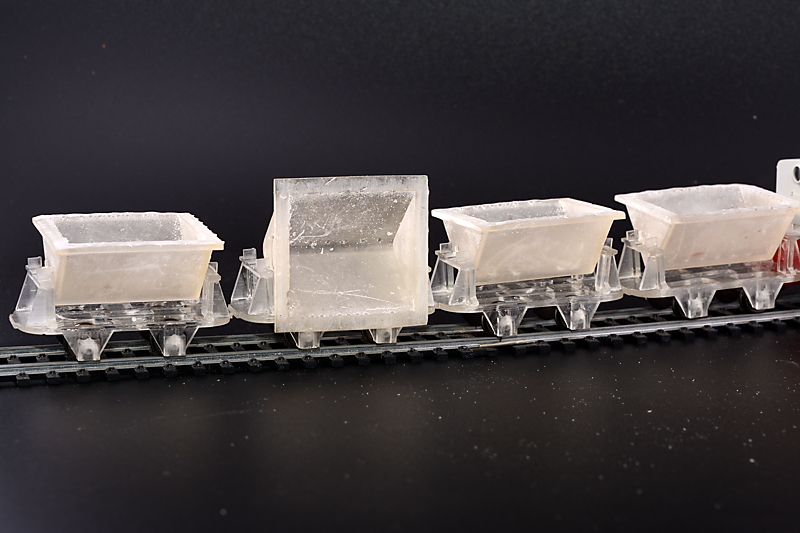

Als kleine Fingerübung für zwischendurch habe ich “eben schnell” mal ein paar Kipploren gedruckt.

Die Dateien stammen (mal wieder) von Thingiverse. Ursprünglich waren sie für 009 konstruiert. Dann hat sie jemand für 0n3 umgebaut. Da ich aber weder in 009 noch in 0n3 unterwegs bin, musste ich sie noch mal anpassen. Ich habe sie nach einigen Tests auf 92% Breite skaliert. So passen “herkömmliche” Radsätze mit 25,4mm Achsen sauber in die Fahrgestelle. Ich habe mir Radsätze mit 9 mm RP 25 Rädern von Tomschke (modellbahnradsatz.de) besorgt. Damit laufen die Loren extrem leichtgängig. Wenn man auch nur ausatmet rollen die Loren in der Ebene schon weg. Wenn man mag, kann man aber genau so gut die 10 Cent günstigeren NEM Radsätze dafür nehmen. Speziell da die RP 25 Radsätze in dieser Größe so gut wie ausverkauft sind und ich nicht weiß, wann sie wieder verfügbar sind.

Das generelle Problem bei den Kipploren ist, wenn man sie für “echtes” Be- und Entladen nutzen will (was ich will), sind gedruckte Modelle zu leicht. Die (sündhaft teuren) Bachmann 0n30 Loren haben ein Vollmetall Chassis, um das nötige Gewicht zu erreichen. Aber fast 40€ für eine Kipplore ist mir dann doch eindeutig zu viel.

Aus diesem Grund habe ich mir genau diese Loren ausgesucht, denn es gibt viele Kipploren auf Thingiverse. Die 0n3 Variante ist so konzipiert, das man den Boden der Mulde nicht druckt, sondern aus Walzblei herstellt. Dadurch werden die Loren richtig schwer… Eigentlich eine super Idee, aber leider nicht gut umgesetzt. Die Mulde ist ohne den herausgeschnittenen Boden einfach zu instabil. Man (ich) hatte keine Chance, das Blei entsprechend an die Mulde anzupassen, wie es eigentlich vorgesehen war. Also habe ich mir die Original Mulde rausgesucht und selbst passend skaliert. Die Mulden drucken grade, kann ich also noch nicht auf Fotos zeigen. Ich werde nun einfach entweder innen oder außen (vermutlich eher innen) auf den Muldenboden das Walzblei kleben. Das bringt dasselbe Gewicht, der Druck ist aber viel stabiler. Ok, die Kapazität der Lore ist dadurch minimal kleiner. Aber was solls?.

Die Loren- Fahrwerke könnte man auch für andere Projekte verwenden, denke ich. Die Stützen für die Mulden sind separate Teile, die mit Sekundenkleber angeklebt wurden. Das Fahrwerk selbst ist ein einziges Teil, was ich flach auf dem Rücken liegend innerhalb von ca 20 Minuten gedruckt habe. So kann man auch eine Flachlore oder gar Loren- Drehgestelle daraus bauen. Wie gesagt, die Fahrwerke laufen extrem gut, in sofern würde sich das sicher lohnen. Die Harzkosten für 4 Loren (ohne Mulde) belaufen sich laut dem Slicer auf ca 16 Cent, also 4 Cent pro Fahrwerk…

Als Kupplung ist (zum Glück für mich) die Kadee No# 5 vorgesehen. Die Gearboxen dafür werden einfach von oben auf das Fahrwerk geschraubt. Dann passt die Höhe genau. Bei Bedarf könnte man sicher auch andere Kupplungen anbauen.

Der erste Schwung Mulden ist zu klein. Obwohl ich die Länge der Fahrwerke nicht geändert habe, nur die Breite, damit 0e Radsätze rein passen, ist die Mulde zu kurz und fällt zwischen den Stützen durch. Das sind gleich ca 4 mm, die da fehlen. Ich habe mich nach der Größe der mitgelieferten Mulde ohne Boden gerichtet, als ich die 009 Mulden hoch skaliert habe. Leider fällt das alles durch. Deswegen muss ich die Mulden noch mal, diesmal ca 4 mm länger drucken… Also heute wieder kein Funktionstest. Allerdings sind die Fahrwerke durch die recht schweren Radsätze gar nicht mehr so weit weg vom “Normgewicht” laut NEM 302 und somit schwerer als man vermuten würde, wenn man sie anhebt. Um die Norm auch ohne Mulde ganz zu erreichen, muss das Fahrwerk “nur” noch um 10 Gramm schwerer werden. Da ja noch Farbe und die Kupplungen dran kommen, sollten gut 5 Gramm Blei dafür ausreichen. Im Vergleich zu den Mulden ist dann schon einiges an Differenz. Wenn ich jetzt noch wie geplant eine Schicht Walzblei unter das Fahrwerk baue, dürfte das tatsächlich reichen. Und sollten die Fahrwerke sogar etwas schwerer werden, schadet das sicher auch nicht

Inzwischen ist die zweite Auflage der Mulden fertig und diesmal passt es von der Größe her.

Das Kippen funktioniert und die Fahrwerke machen bisher keinerlei Anstalten, der Mulde hinterher zu kippen. Wenn ich die Fahrwerke jetzt noch mit Blei beschwere, sollte das wirklich funktionieren. Wenn überhaupt, befürchte ich eher Probleme ob die Mulden nach dem Entladen selbsttätig wieder zurück klappen…

Ich konnte die Mulden nicht flach ohne Stützmaterial drucken. Beim ersten Versuch habe ich das noch gemacht und eigentlich hat das auch funktioniert. Die ersten Mulden sehen ernsthaft besser aus als die zweite Charge. Aber dabei wurde jede Menge nicht belichtetes, flüssiges Harz in der Mulde eingesperrt, was eine Riesen- Sauerei beim Ablösen bedeutet hat. Deswegen habe ich beim zweiten Versuch die Mulden auf Stützmaterial gesetzt. So ist die Oberfläche aber deutlich unebener als die der Fahrwerke geworden. Aber bei Kipploren sollte das kein Problem sein, da die sowieso niemals wirklich glatt sind… Käme es aber auf eine besonders gute und glatte Oberfläche an, hätte ich die Schweinerei mit dem Harz sicher in Kauf genommen.

Ohne die Lok wären die Loren übrigens nicht stehen geblieben, da der Untergrund nicht ganz exakt waagerecht ist. Die Teile laufen wirklich extrem leichtgängig. Und die Lolo sieht vor schwarzem Hintergrund besonders gut aus, auch wenn sie vielleicht etwas groß für Kipploren ist. Deswegen musste sie den Bremsklotz spielen. Bei weißem Hintergrund sieht man die transparenten Drucke so gut wie gar nicht, also Schwarz…

Ich habe heute mal an den Kipploren weiter gebastelt.

Zunächst habe ich aus Dachdecker- Blei eine Platte in Form des Loren- Fahrwerks ausgeschnitten. Anschließend muss man das Blei flach klopfen, da es sich beim Schneiden doch sehr gewellt hat. Zum Glück ist Blei sehr weich, so das es keinerlei Problem ist, das Blei wieder in Form zu bringen.

Anschließend habe ich das Blei mit Sekundenkleber- Gel von unten auf den Rahmen geklebt.

Danach musste ich noch kontrollieren, ob die Ausschnitte für die Räder noch groß genug sind. An zwei Stellen musste ich mit einer Feile nachhelfen.

Beim Umgang mit Blei sollte man immer Handschuhe und Maske (in der “Nach- Corona- Ära” sollten davon genug vorhanden sein) tragen. Blei ist ziemlich giftig und vor allem ist es ein sogenanntes “Additivgift” also ein Gift, das sich im Körper anlagert und nicht wieder abgebaut wird. Die meisten Giftstoffe werden im Körper recht schnell wieder abgebaut und ausgeschieden. Blei bleibt einem aber “für immer”. Bleivergiftungen sind in aller Regel eine sehr langfristige Angelegenheit, trotzdem ist damit nicht zu spaßen.

Leider ist mir eine der vier Loren zerbrochen, als ich mit dem Blei und der Feile hantiert habe. Deswegen habe ich aktuell nur noch drei. Da ich aber die Mulden sowieso noch mal neu machen will, werde ich dabei den vierten Rahmen noch mal neu drucken. Die Mulden sind von der Funktion her nämlich nicht zuverlässig genug. Das liegt an zu schmalen Auflagen, über die die Kipp- Bewegung der Mulden ausgeführt wird. 1/10 mm zu eng und die Mulde kippt gar nicht mehr, weil sie klemmt und 1/10 mm zu weit und die Mulde rutscht zwischen die Halter. Wenn sie ausnahmsweise mal richtig sitzt, funktioniert es aber recht gut. Denn ich habe in die Mulden unten in der Spitze einen Streifen Blei eingeklebt, um den Schwerpunkt der Mulden nach unten zu verschieben.

Ich muss also breitere Auflagen an die Mulden konstruieren. Leider ist die Form recht komplex, so das ein einfacher PS Streifen dafür nicht ausreicht.

Eine komplette Kipplore wiegt jetzt ziemlich genau 150% dessen, was sie laut NEM wiegen sollte, bei ihrer Länge. Laut Norm müssten das 20 Gramm sein, so aufgebleit sind es, ohne Farbe und Kupplungen, aber schon 30 Gramm… Komplett fertig dürfte das Gewicht fast schon beim Doppelten des Normgewichts liegen. Und das bei sehr tief liegendem Schwerpunkt… Sie fühlen sich auch wirklich sehr schwer an, wenn man sie in die Hand nimmt. Das erwartet man nicht bei einem Kunststoff- Modell…

Ich habe die Mulden noch einmal neu gemacht. Denn wenn man sie vollständig runter gekippt hat, sind sie nicht sicher wieder zurück gekippt. Um dort Sicherheit hinein zu bekommen, musste ich sie tatsächlich im unteren Bereich zusätzlich beschweren. Je tiefer das passiert, desto besser. Also habe ich eine Aussparung ganz unten vorgesehen, um dort einen Blei- Streifen einzukleben. Dabei habe ich auch gleich ein paar “Abflusslöcher” mit eingebaut, um das sonst in der Mulde eingeschlossene flüssige Harz auslaufen lassen zu können.

So sieht die Mulde jetzt mit und ohne Blei aus:

So ist jetzt eine 100% sichere Funktion gegeben.

Ein kurzes Video des Funktionstests:

Die Loren sind grade eben so weit fertig geworden, das man sie testen kann…

Die Mulden sind noch nicht lackiert, sondern nur grundiert. Mein Spachtel ist nämlich zu alt gewesen. Das hat nicht funktioniert. Wirklich aufgefallen ist mir das aber erst beim Grundieren.

Zumindest kann ich so sehen, ob mir die “Bachmann- Farbgebung” zusagt, oder ob die Mulden doch eine andere Farbe als Grau bekommen. Die Fahrwerke sind mit Vallejo Schwarz per Airbrush lackiert und anschließend mit Satin Matte Varnish, ebenfalls von Vallejo versiegelt. Die Porter passt von der Größe her perfekt zu den Loren, weswegen sie Morgen auch mitkommen darf. Der Akku lädt schon…

Die Radsätze sind 9mm RP25 Radsätze von Tomschke. (https://modellbahnradsatz.de)

Die Kupplungen, genauer die Gearboxen der Kupplungen sind einfach mit Sekundenkleber- Gel von oben auf die Fahrwerke geklebt. Zusätzlich sind sie noch mit einer Mini- Schraube gesichert. Die Höhe passt, was ja auch so vom Konstrukteur vorgesehen war. Es sind Bachmann EZ-Mate 2 Kupplungen verbaut, da mir die Kadee No#5 hier einfach zu fummelig waren.

Nach dem Praxistest gestern auf der Nussa muss ich noch etwas nachbessern. Im Inneren müssen die Mulden richtig spiegelglatt werden. So rau wie sie jetzt sind, gleitet das Schüttmaterial einfach nicht raus. Da ist noch viel Schleifarbeit notwendig. Und leider sind sie nicht ganz von der Form wie die Bachmann Loren, für die Martin seine Entlademechanik eingestellt hat. Die Mechanik lässt sich einstellen, aber es wäre ja schöner gewesen, wenn man das nicht machen müsste.

Um zu zeigen, was es für einen Unterschied macht, ob man transparentes oder opakes Harz verwendet. Die Loren von oben sind aus Anycubic “ABS-Like +” transparent gedruckt worden und sehen soweit einwandfrei aus.

Die gleichen Loren, diesmal aus “Anycubis ABS-Like +” Grau auf dem gleichen Drucker gedruckt sehen dann nach ein paar Tagen so aus:

Nach dem Drucken und Härten waren sie erst noch einwandfrei grade. Die Loren aus dem transparenten Harz sind immer noch grade, obwohl sie älter sind…

Fazit, ich kaufe nie wieder opakes Harz, nur noch Transparentes. Die Teile müssen ja sowieso fast immer lackiert werden, da spielt die Farbe des Harzes ja eigentlich keine Rolle.

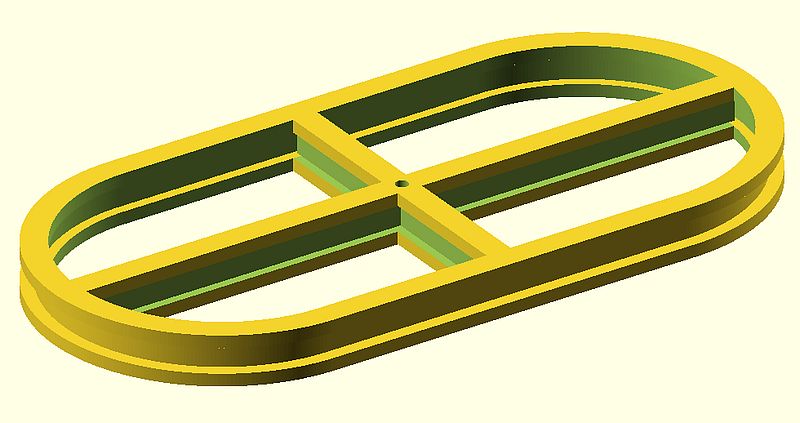

Wenn man das Ganze etwas vorbildgetreuer machen wollen würde, gäbe es einige Probleme zu lösen. Ich habe mal schnell einen neuen, vorbildähnlichen Rahmen gezeichnet.

Es gibt sowohl Varianten mit den gekreuzten Streben so wie hier als auch welche mit 2 Querstreben oder gar einer Längs- und zwei Querstreben. Aber diese Anordnung ist auf jeden Fall vorbildgetreu. Außerdem kann man die Rahmen so auch leicht als Feldbahn- Drehgestell verwenden, da so eine Lagerung in der Mitte möglich ist.

Die Abmessungen sind nahezu identisch zu den “alten” Loren:

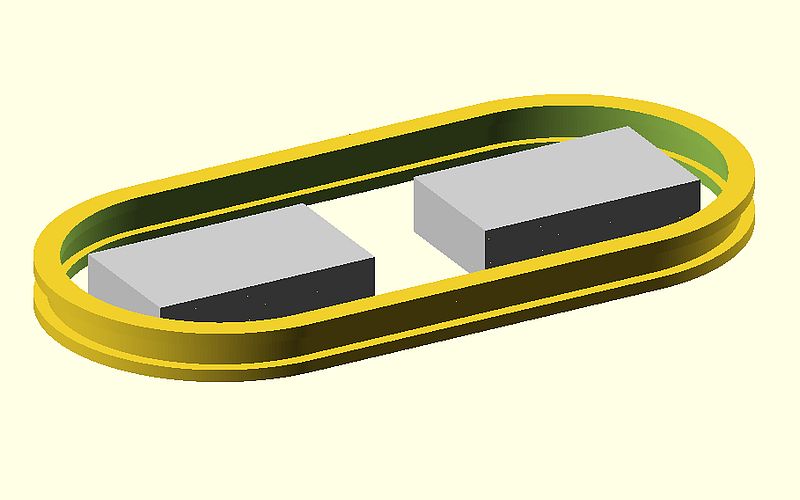

Allerdings würde die Lore so zu leicht werden. Der Rahmen so wie er ist, würde (laut Slicer) 1,2 Gramm wiegen. Klar, die Achslager und die Stützen für die Mulde kommen noch dazu. Aber deutlich über 2 Gramm kommt man damit nicht. Achsen und Kadee- Kupplungen wiegen zusammen knapp 10 Gramm. Die empfohlene Fahrzeugmasse laut NEM wären bei der Länge 20 Gramm, wenn man 16,5 mm Spurweite (also die Werte für H0) zugrunde legt. Denn Schmalspur- Werte gibt es in der Norm gar nicht. Es fehlen also mindestens 8 Gramm. Die Mulde wiegt laut Slicer 5,7 Gramm. Dazu der Stahldraht als Ballast und man hätte in etwa das NEM Gewicht. Für eine Kipp- Funktion sollte aber das Fahrwerk alleine schon das NEM Gewicht erreichen, denke ich. So ist es jedenfalls bei den “alten” Loren mit der untergeklebten Walzblei- Platte der Fall, die auf etwa 30 Gramm komplett mit Mulde kommen…

Hier sind mal zwei Auswucht- Gewichte a 5 Gramm mit gerendert. Das geht sich nicht auf. Zum einen wäre so die Filigranität des Rahmens völlig zum Teufel und zum anderen stehen die Gewichte unten deutlich über…Bei Flach-, Kasten- oder Koffer- Loren wäre es wohl kein Problem, genug Ballast unter dem Rahmen unter zu bringen, um zumindest auf das NEM Gewicht zu kommen. Aber Kipploren sind nun mal völlig offen konstruiert und erfordern, wenn sie funktionieren sollen, eher mehr Gewicht…

Klar könnte man einen Rahmen drucken, davon eine Negativ-Form herstellen und den Rahmen dann aus Weißmetall gießen. Vermutlich hätte man dann genug Gewicht. Aber das ist mir viel zu aufwändig und auch kostenintensiv.

Ich habe jetzt mal eine Lore V2.0 (mit fest angebauten Muldenstützen) aus transparentem Harz gedruckt. Auch eine Mulde V2.0, die statt der Aussparung für Walzblei eine wesentlich unauffälligere Bohrung für einen 2mm Eisen- oder Stahldraht zum Beschweren hat, habe ich gemacht. Die ganze Lore besteht jetzt nur noch aus zwei Teilen, dem Fahrwerk und der Mulde.

Die Kipp- Funktionalität ist auch mit der Draht- Lösung gegeben, obwohl das Blei fühlbar schwerer war. Der Draht reicht aber aus, um die Mulde sicher wieder in die Grundstellung zu befördern.

Ich habe die Lore schon seit ein paar Tagen auf der Fensterbank stehen. Dort bleibt sie auch noch für ein paar weitere Tage. Wenn sie dann immer noch grade ist und sich, wovon ich fest ausgehe, nicht verzieht, kann ich sie endlich in der finalen Version herstellen. Alles in allem ist das Projekt deutlich aufwändiger geworden aus ursprünglich gedacht. Wäre es nur um die Optik gegangen, kein Problem. Aber sie sollen ja voll funktionsfähig sein. Und das hat dann doch noch diverse Anpassungen erfordert.

Ich kann aktuell nichts drucken, da mir ein paar Verschleißteile des Druckers fehlen, die im Moment in Europa kaum aufzutreiben sind. Also beschäftige ich mich einfach mal ein wenig mit der CAD.

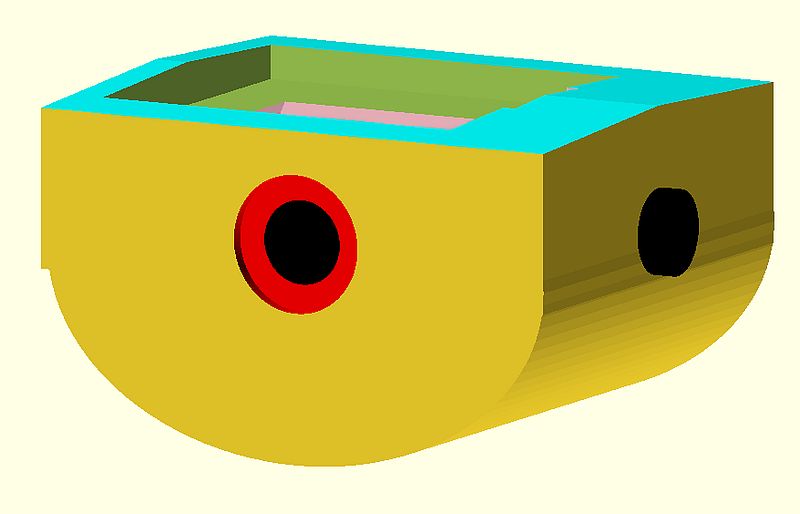

Für 0e gibt es zwar einige fertige motorisierte Fahrwerke, die aber oft zu kleine Räder und/oder zu große Preise haben. Daneben sind die möglichen Achsstände auch eingeschränkt. Speziell bei längeren Achsständen, wie sie bei Triebwagen vorkommen, gibt es fast gar nichts zu kaufen. Alte H0 Schätzchen wie den Piko VT 135 bekommt man zwar, aber der Antrieb ist dann so klobig, das man kaum noch eine Inneneinrichtung in den Triebwagen hinein bekommt. Was mir vorschwebt, ist ein Antrieb, der (fast) komplett in und unter dem Rahmen verschwindet. So etwas gibt es fertig nicht, also muss ich meine grauen Zellen entsprechend quälen.

Als erstes stand die Suche nach einem passenden Motor auf dem Programm. Bei Aliexpress bin ich dann fündig geworden in Form eines 816 D Glockenanker- Motors für 3-12 Volt Betriebsspannung. Der Motor kostet knapp 4€ und es gibt ihn in zwei Geschwindigkeiten. Die langsame Variante liefert 13500 U/min, die Schnelle 18000 U/min. Die kraft des Winzlings recht locker aus für einen Triebwagen, der höchstens mal 1 oder 2 Anhänger ziehen muss… Als Räder dachte ich an die leicht und günstig zu bekommenen 14,1mm Hornby Räder, die ich sowieso (fast) immer vorrätig habe. Die Größe entspricht in 1:45 etwa 650mm Vorbildgröße. Ein durchaus gängiges Maß bei Triebwagen.

Bei einer Getriebe- Übersetzung von 1:18 (Schnecke mit einem 18 Zähne Schneckenrad) und dem “langsamen” Motor ergibt sich mit den 14,1 mm Rädern eine Vorbild- Höchstgeschwindigkeit von knapp 100 km/h bei 12 Volt. Bei Akku- Betrieb sind das dann nicht mal mehr 40 km/h. Deswegen werde ich wohl die 18000 U/min Variante einsetzen. Schließlich ist selbst das Schweineschnäuzchen schon 56 km/h schnell… Bei 12 Volt wird der Antrieb mit dem “schnellen” Motor dann 133 km/h schnell. Das ist für ältere Triebwagen sicher zu viel, doch bei Akku- Betrieb passt das mit etwa 50 km/h dann ziemlich gut.

Um kein zu riesiges Schneckenrad zu bekommen, wurde als Modul M0.4 ausgewählt. Das Schneckenrad mit 18 Zähnen hat dann 8 mm Durchmesser, was hinter den 14 mm Rädern gut funktionieren sollte.

Die Getriebeteile habe ich eben schnell mit der an anderer Stelle bereits erwähnten OpenSCAD Bibliothek erstellt. Dann habe ich den Motor zwar nur grob, aber mit seinen exakten Abmessungen erstellt. Um die Schnecken und den Motor passend auszurichten, habe ich zunächst die Wellen deutlich zu lang gemacht. So ließ sich alles zueinander genau ausrichten.

Die schwarzen Scheiben stellen die Radsätze dar, hier im Abstand von 80mm angeordnet. Den Abstand kann man aber relativ leicht auf andere Maße einstellen. Auch lässt sich das Fahrwerk später mit längeren Achsen problemlos für 0m und sogar 0 Regelspur verwenden. Schließlich muss man die Radscheiben (zumindest eine) sowieso von den Achsen abziehen und später wieder aufschieben. Sonst bekommt man die Schneckenräder nicht montiert. Dann kann man auch gleich eine längere Achse verwenden. Ist ein Abwasch.

Nachdem ich die Motor- Wellen wieder auf das “echte” Maß gebracht habe, sieht man das sich doch Lücken zwischen den Motor- und Schnecken- Wellen ergeben. Da ich den Motor wohl verkleben werde, macht eine starre Verlängerung z.B. mit einem Messingrohr nicht ganz so viel Sinn, Ich werde einen Silikonschlauch verwenden, der kleine Höhen und Längen- Differenzen problemlos ausgleichen kann. Die Schnecken- Wellenstücke sollen mit Mini- Kugellagern befestigt werden. Eigentlich hatte ich das gleiche auch mit den Radsätzen vor. Aber ich bin mir nicht ganz sicher, ob das geht, weil ich befürchte, die Kugellager tragen zu dick auf. Außerdem soll eine Achse pendelnd gelagert werden, damit man eine Dreipunkt- Auflage bekommt. Für die Leute mit Schienenstrom werde ich Aufnahmen für 2,5 mm Kugelkontakte vorsehen, wie es sie z.B. bei Schnellenkamp gibt. Ich werde selbst aber sicher keine einbauen..

Eigentlich schon “bekloppt”. Alles, was ich bis hierhin konstruiert habe, wird später nicht mit gedruckt. Die Schnecken und Schneckenräder will ich zwar auch drucken, aber separat. Der Rest dient nur dazu, die eigentlichen Druckteile konstruieren zu können. So weit erst mal für heute.

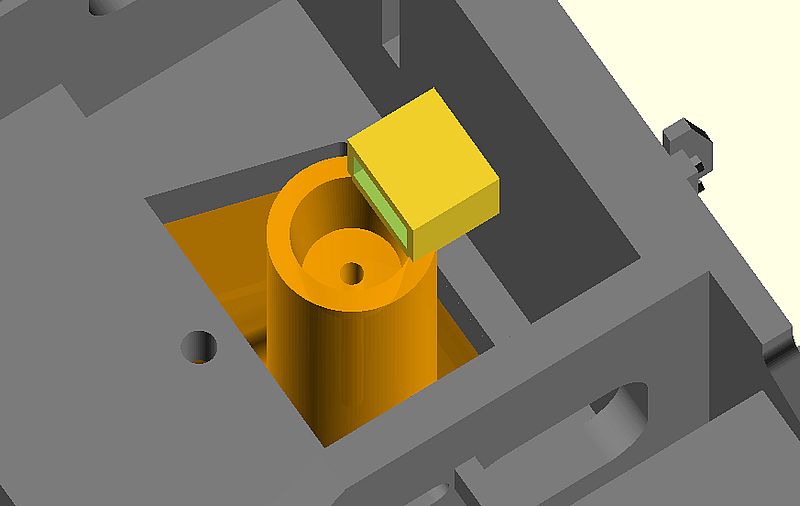

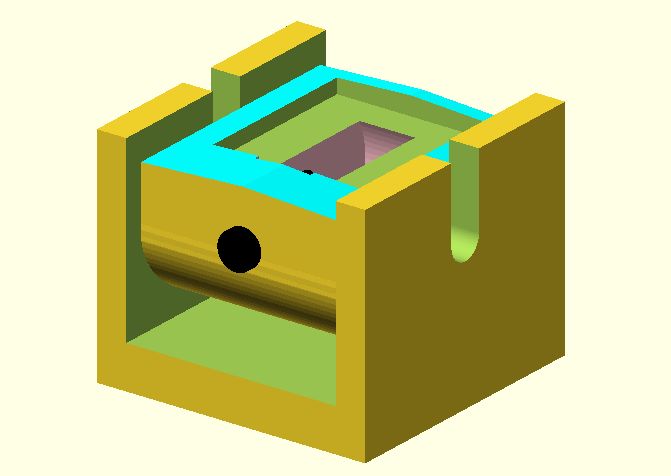

Inzwischen habe ich angefangen, die ersten “bleibenden” Teile zu konstruieren.

Zunächst mal die Lagerschale für den Motor. Er hat etwas “Luft” , da ich ihn ja mit Zweikomponentenkleber einkleben will. Glockenanker- Motoren sind wartungsfrei. Das sollte also für eine ganz lange Zeit ausreichen.

Hier sieht man den Spielraum. Wenn ich das Fahrwerk drucken kann, werde ich sehen, ob das Spiel so passt oder zu viel bzw. zu wenig ist. Ich habe auch die Schneckenwellen entsprechend verlängert, damit die Schlauchkupplung aus Silikon keine weiten Strecken überbrücken muss.

Danach habe ich die Längsträger konstruiert und die Motor- Lagerschale integriert. Außerdem habe ich Aussparungen für die Schnecken vorgesehen. Als nächstes kommen jetzt die Lagerböcke für die Schneckenwellen dran.

Ich habe mich umentschieden und mich gegen Kugellager sondern für Sinterlagen entschieden. Sinterlager sind wartungsfrei, selbst schmierend und deutlich kompakter als Kugellager, die ab und an etwas Fett benötigen. Zum Glück gibt es sowohl für die 1,0mm Schneckenwellen als auch für die 1,5mm Achsen passende Sinterlagerbuchsen zu kaufen.

In den beiden inneren Lagerböcken sind Bohrungen für 1,5 mm Schrauben, mit denen die Abdeckung am eigentlichen Träger angeschraubt wird.

In der Abdeckung sin zwei 2mm Löcher vorgesehen, mit denen man das komplette Fahrwerk an das Fahrzeug schrauben kann. Wäre mein Drucker schon wieder einsatzfähig, könnte ich die Abdeckung sogar schon mal drucken. Viel ändern wird sich daran nicht mehr.

So sieht der eigentliche Träger aus, ohne die “technischen” Komponenten.

Und so, das “virtuell montierte” Fahrwerk.

Als nächstes kommen dann die Achslager dran, mit den Abdeckungen für die Zahnräder und der einseitigen Pendel-Achse. Das ist dann der nächste Konstruktions- Abschnitt.

Heute war mir ein wenig langweilig im Büro, ich war ganz alleine, da alle Kollegen außer Haus unterwegs waren. Deswegen habe ich weiter am Antrieb konstruiert. Bis ca Mitte April sollten alle Teile (hoffentlich auch die Drucker- Verschleißteile) da sein, um einen ersten Versuch starten zu können.

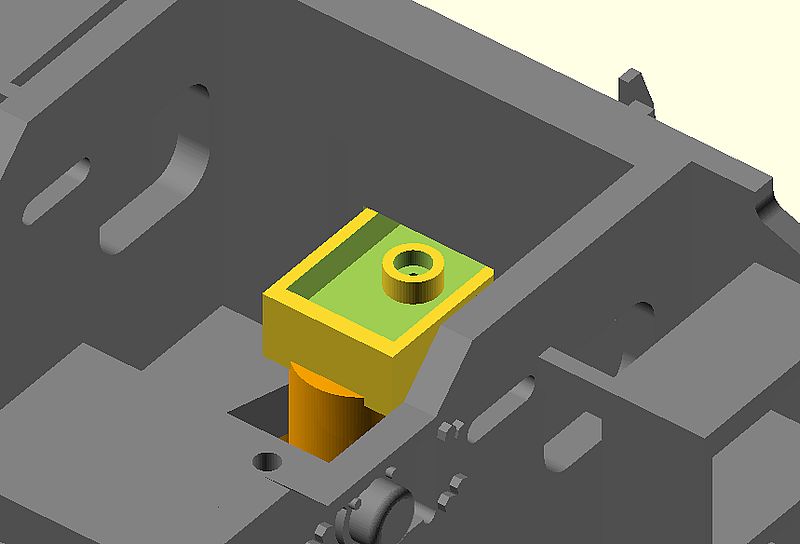

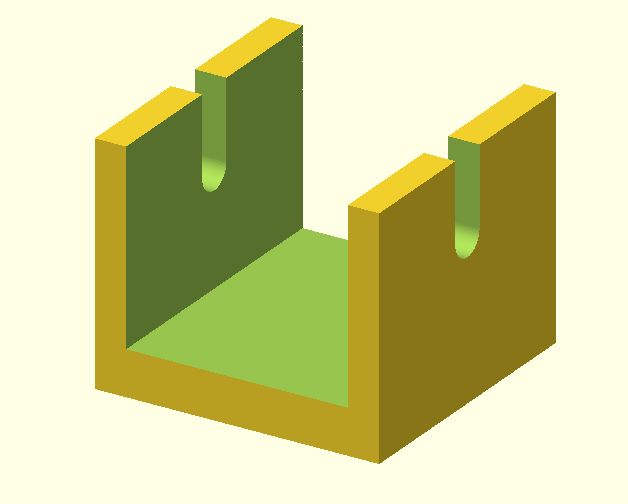

So sieht es jetzt ohne Deckel aus. Der “Coral” -farbene “Klotz” wird nach der Montage der Achse angeschraubt, um ein leichtes Pendeln der Achse zu ermöglichen.

Dieses Teil ist das Pendel- Lager. Der rote Bereich ist für die Sinterlager der Achsen gedacht und der schwarze “Knubbel” nebenan greift in Löcher im Rahmen, damit sich die Achse ein wenig bewegen kann. Deswegen ist auch die Oberseite nicht eben, sondern leicht abgeschrägt. Das Grundprinzip habe ich bei der Roco Köf 3 abgekupfert, bei der die Dreipunkt- Auflage auf vergleichbare Art hergestellt wird.

So sieht jetzt der eigentliche Rahmen aus. man erkennt gut die (linke) starr gelagerte Achse und die Halterung rechts für die Pendelachse.

Ich bin ja mächtig gespannt, ob das alles tatsächlich so funktioniert, wie ich mir das ausgedacht habe.

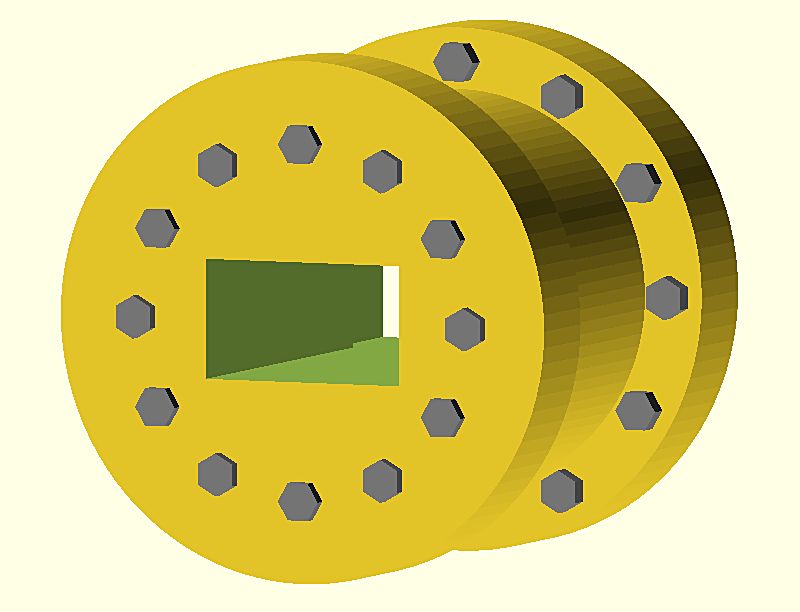

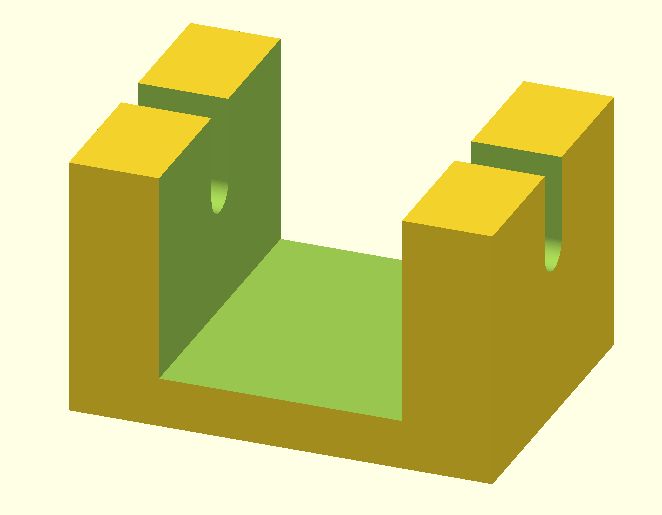

Eine Kleinigkeit fehlt noch. Man muss ja zur Montage des Schneckenrads mindestens eine Radscheibe von der Achse abziehen und später wieder aufpressen. Damit man dabei das Radsatz- Innenmaß einhält, ist es am besten, eine entsprechende Lehre dafür zu haben. Nun, das ist kein großer Aufwand.

Hier ist zur Veranschaulichung das Pendel-Lager mit dargestellt. Die Breite der Lehre entspricht genau dem Innenmaß der 16,5mm Radsätze laut NEM. Man muss also nur die Radscheiben so weit auf die Achse schieben, bis sie an der Lehre anliegen.

So sieht das Teil solo aus, wie es später gedruckt wird.

Eine Variante für 0m, genauer sogar zwei Varianten, für 22,2 und 22.5 mm Spurweite sind auch vorgesehen.

Selbst eine Variante für 0 Regelspur ist noch möglich. Aber bei noch größeren Spurweiten werden wohl langsam sowohl der Motor als auch die 1,5 mm Achsen und H0 Radscheiben an ihre Grenzen kommen. Der Antrieb ist ja für die 14,1 mm Hornby 00 Radsätze vorgesehen. Für größere Spurweiten als 16,5 mm muss man sich selbst aus 1,5 mm Stahldraht neue Achsen passender Länge zuschneiden. Kleinere Spurweiten (13,3 oder gar 12 mm) sind nicht möglich. Dafür ist das Fahrwerk zu breit…