Einer meiner absoluten Favoriten war schon immer der “Wismarer Schienenbus”, im Volksmund Schweineschnäutzchen genannt. Eigentlich ist das eine ganze Familie von Schienenbussen. die vor allem das charakteristische Aussehen durch die LKW Motorhauben an beiden Enden des Triebwagens gemein haben. Es gibt ihn für Schmal- und Regelspur in lang und kurz in schmal und breit, mit und ohne Dach bzw. Front Gepäckträger, also in schier unzähligen Varianten. Wenn man ein genaues Modell haben will, muss man sich intensiv mit dem entsprechenden Vorbild beschäftigen, um alle Fein- und Eigenheiten des entsprechenden Vorbilds umzusetzen. Mir reicht aber die Wiedergabe der typischen optischen Merkmale. Tatsächlich gibt es das Schweineschnäutzchen sogar in 0e fertig oder als Bausatz zu kaufen. Doch leider nur als (deutsche) Kleinserie und somit sehr, sehr weit außerhalb meiner finanziellen Möglichkeiten. Also ist (wie üblich) Selbstbau angesagt. Als ob ich nicht schon genug Projekte hätte…

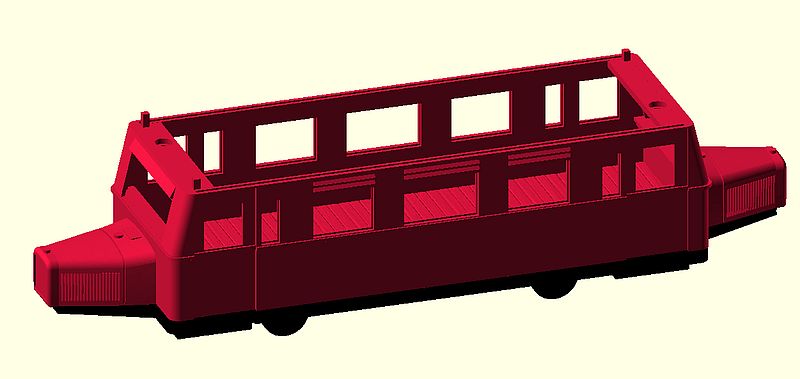

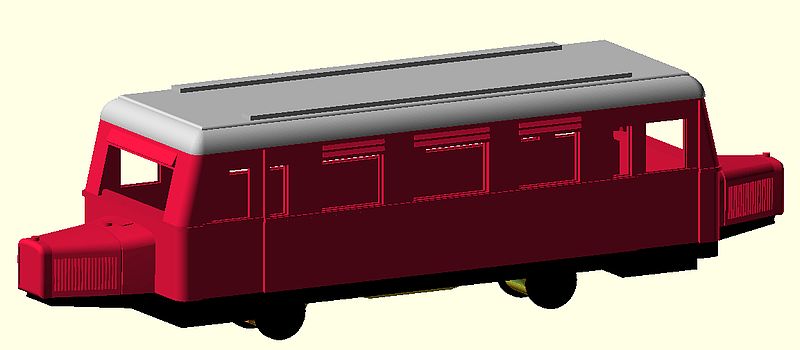

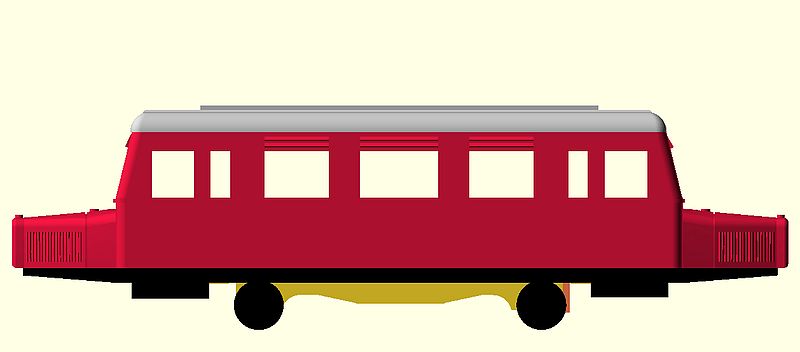

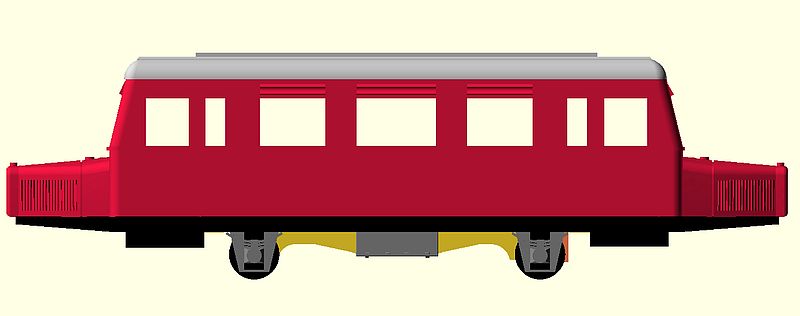

Das ich trotzdem schon angefangen habe, ist die “Schuld” eines lieben Forum Kollegen, der nämlich einfach einen frei verfügbaren 3D Datensatz im Maßstab 1:120 (TTm) auf 1:45 hoch skaliert und auf seinem FDM Drucker ausgedruckt hat. Es handelt sich bei dem Datensatz um die “kurze” Version mit 3 Fenstern an den Seiten. Das ist mir grade recht so. Die Version hätte ich, bei freier Wahl, sowieso ausgewählt..

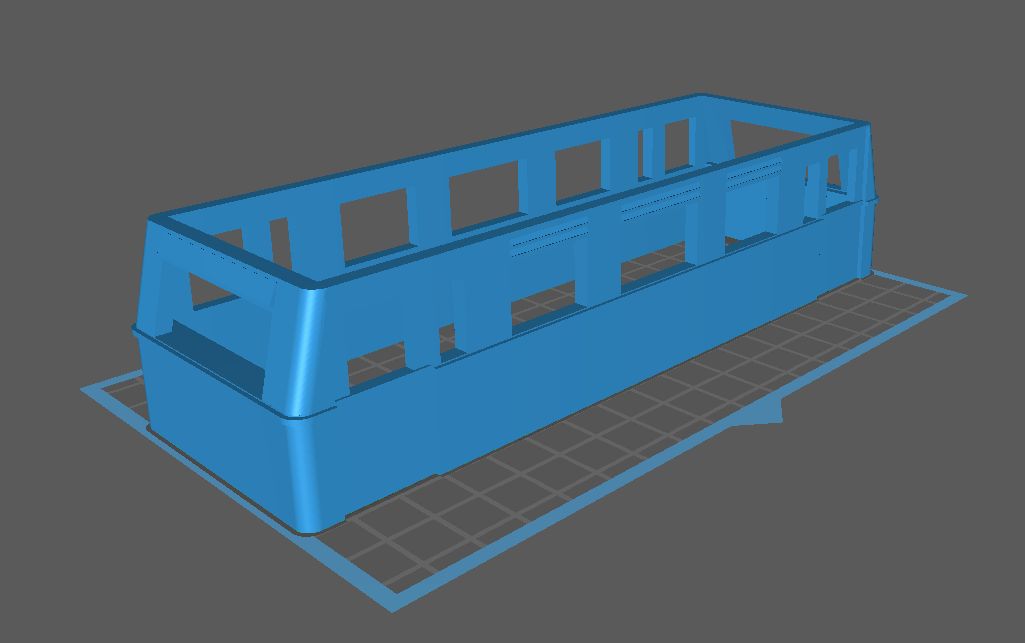

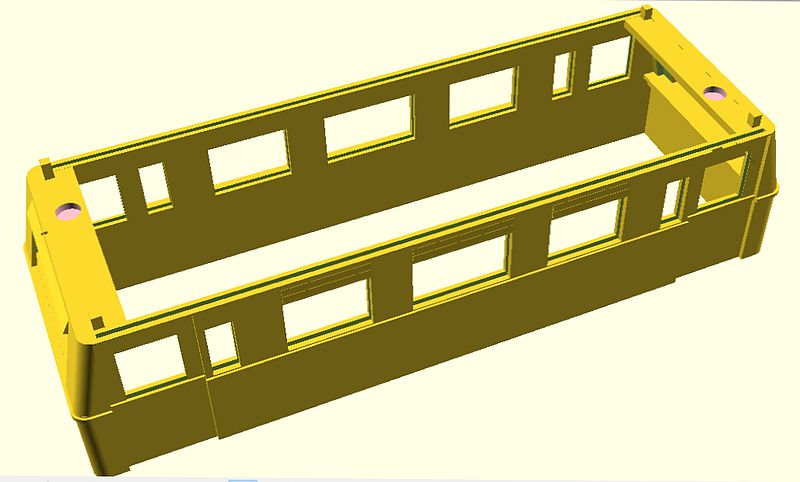

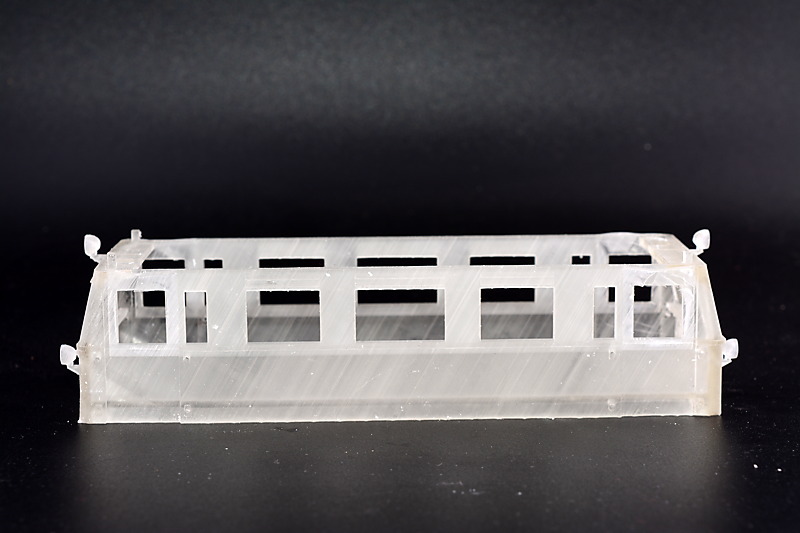

Also stand zuerst mal ein Test an, ob ich das Fahrzeug überhaupt mit meinem Resin Drucker in 1:45 drucken kann, denn der Kollege musste die Sachen teilen.

Und siehe da, es passt, wenn auch nur knapp. Der M3 ist doch schon ein gutes Stück größer als meine vorherigen Drucker…

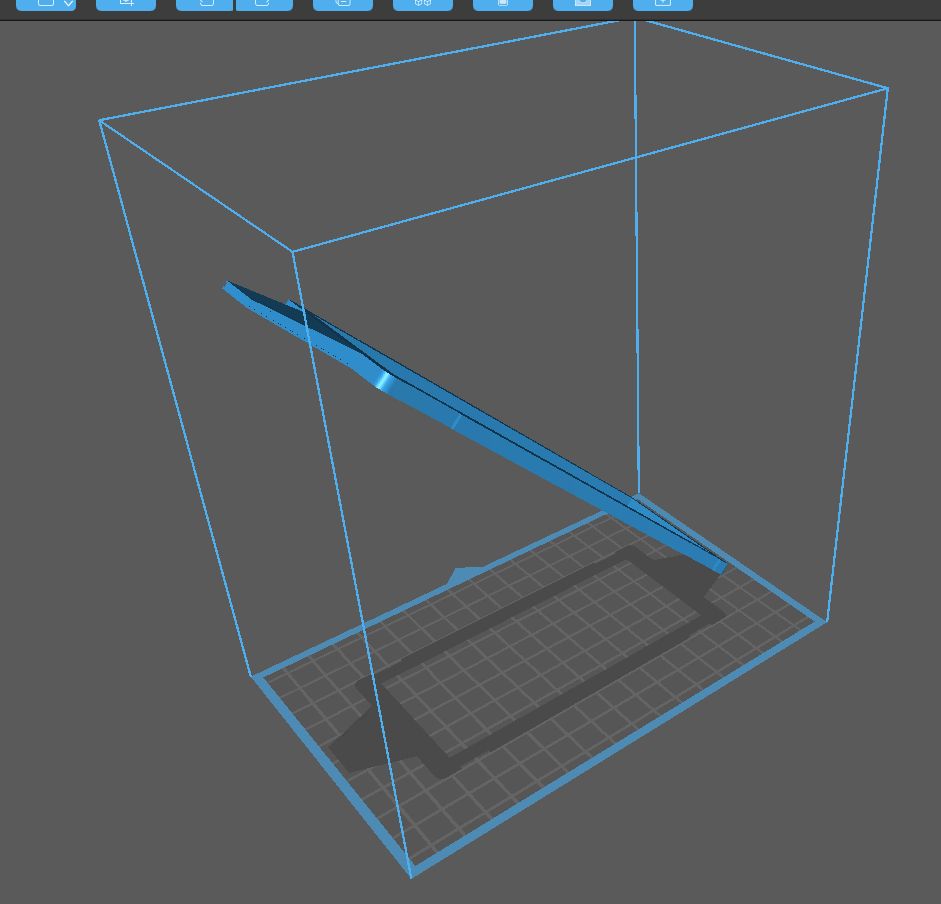

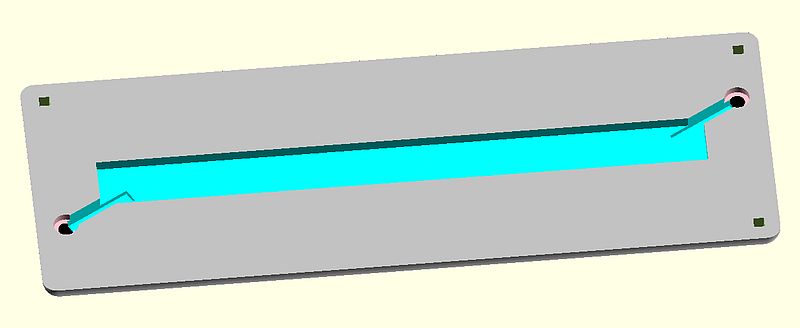

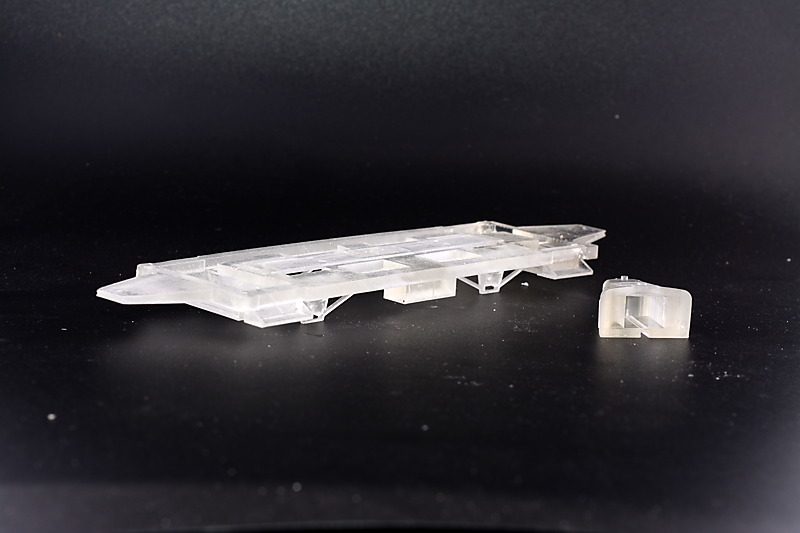

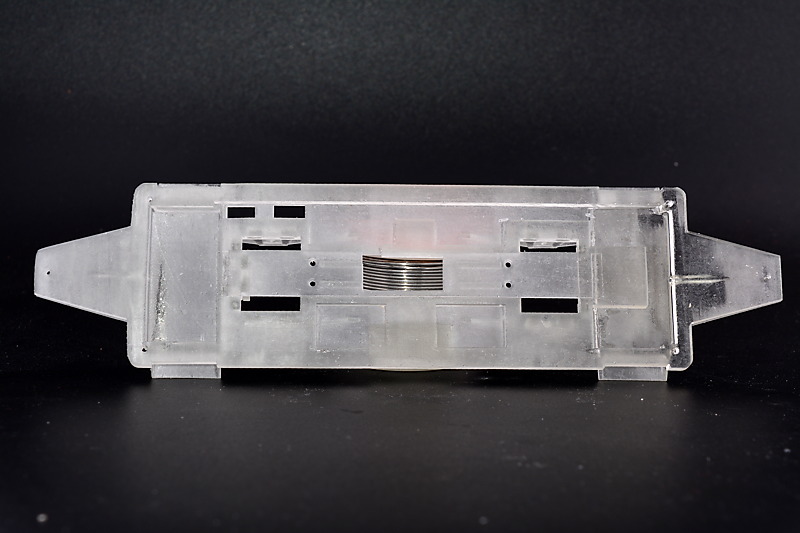

Auch den Rahmen muss ich nicht teilen, nur schräg stellen, damit er passt. Dadurch dauert der Druck dann zwar eine ganze Weile, aber das ist egal. Hauptsache es geht irgendwie.

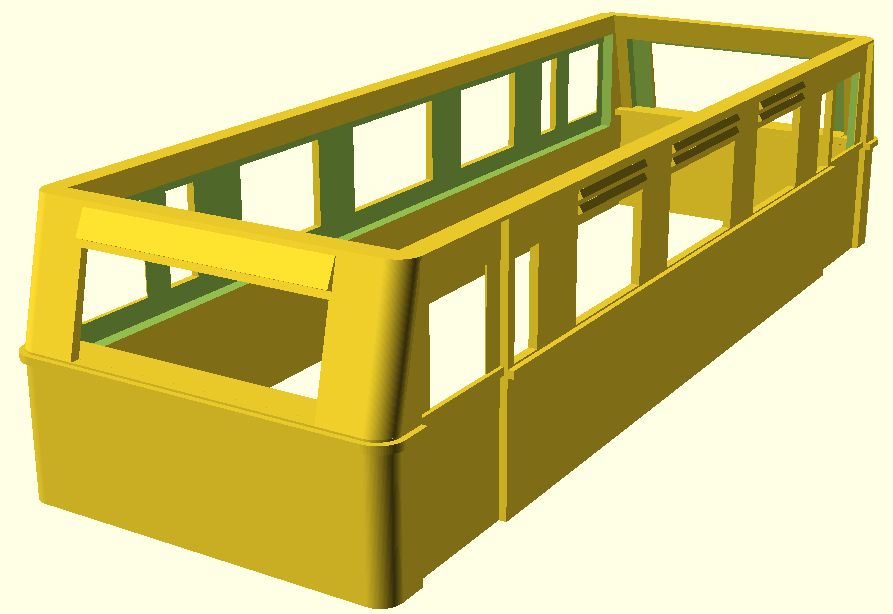

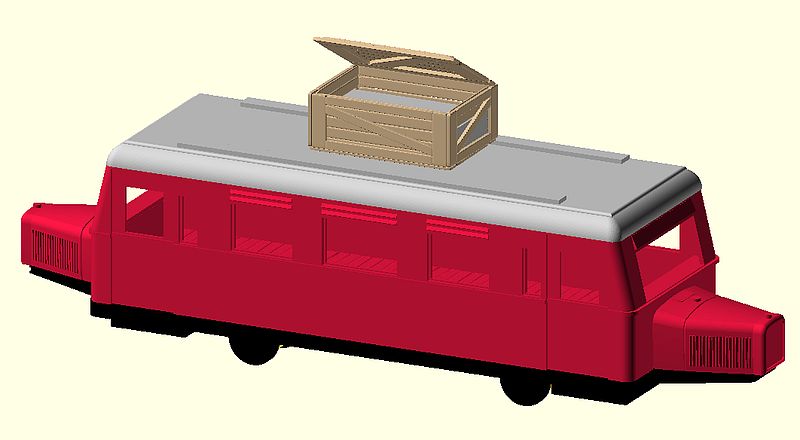

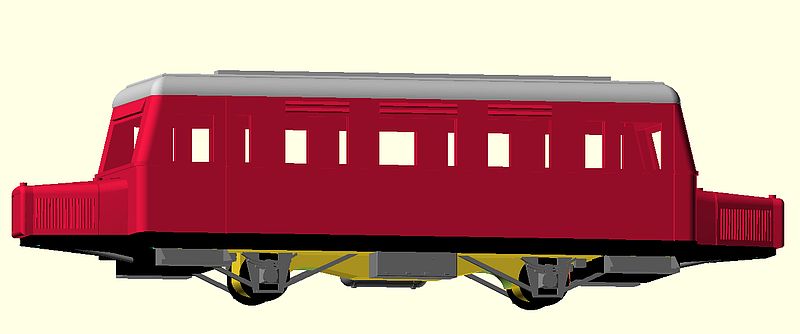

Durch das hoch skalieren werden die Materialstärken aber doch arg heftig. Deswegen werde ich den Dachgepäckträger wohl komplett neu konstruieren müssen, damit er etwas filigraner wird. Beim Rahmen stört das hoch Skalieren überhaupt nicht. Allerdings wird hier noch viel (Konstruktions-) Arbeit auf mich zukommen. Denn ich will den Antrieb eben direkt im gedruckten Teil supporten und nicht die komplette Halterung einzeln zusammen pfriemeln und nachträglich einkleben.

Apropos Antrieb. Ich weiß noch nicht genau, ob ich einen (DDR-) Piko VT70 als Fahrwerksspender verwende oder einen Einachs- Antrieb vorsehe. Der Piko Triebwagen ist sehr häufig zu finden, allerdings nicht mehr so günstig wie er mal war. Der Achsstand passt recht gut, weicht nur um wenige mm ab. Außerdem meine ich, der Antrieb würde viel vom Innenraum in Beschlag nehmen. Deswegen tendiere ich eher zu der Einachs- Variante mit einem kleinen Glockenanker Motor, vor allem, da sich kaum finanzielle Unterschiede dadurch ergeben, weil ich keinen VT 70 da habe. Von der Kraft her sollte eine angetriebene Achse allemal reichen. Schließlich ist das Schweineschnäutzchen so gut wie immer solo unterwegs. Der Einachs- Antrieb dürfte sich viel unauffälliger unterbringen lassen. Aber eine endgültige Entscheidung ist noch nicht gefallen.

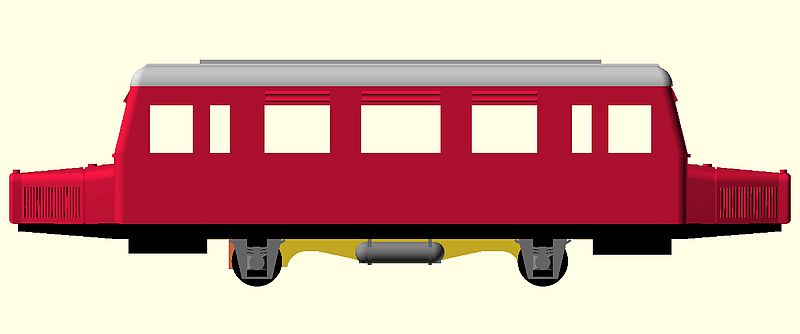

Beim Aufbau. speziell im Bereich der Fenster, da stören mich die dicken Wände schon. Zum Glück sind die verfügbaren STL Dateien “waterproof” und sauber. So kann man sie problemlos weiter verarbeiten, nicht nur im 3D Builder sondern auch in OpenSCAD, womit ich einfach präziser arbeiten kann.

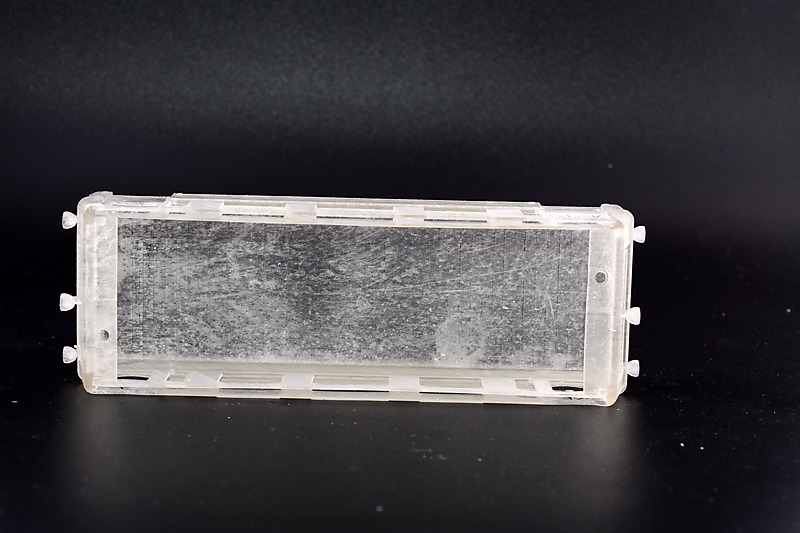

Ich habe rundum eine Vertiefung im Bereich der Fenster ins Gehäuse gezeichnet. Hier kann man dann etwas Klarsicht- Material einfügen. So sehen die Wände wesentlich filigraner aus, ohne die Stabilität des Gehäuses negativ zu beeinflussen Ein oben und unten offenes Gehäuse benötigt schon eine gewisse Materialstärke, um stabil und solide zu sein.

Ich werde mal sehen, ob ich noch zusätzliche Details wie Lampen an das Gehäuse anbaue, um sie später nicht einzeln dran fummeln zu müssen. So ist das Gehäuse doch etwas “nackt”. Das ist dem ursprünglichen kleinen Maßstab geschuldet und soll kein irgendwie gearteter Vorwurf sein. Außerdem muss ich mir noch eine lösbare Verbindung zwischen Dach, Aufbau und Rahmen einfallen lassen. Einfach Zusammenkleben ist ja nicht…

Ich habe inzwischen bei Halling bestellt. Gleich zwei Paar Einzelachs- Antriebe mit entsprechenden Kardanwellen (um Porto zu sparen). Das reicht für 2 bis 4 Antriebe. Wenn ich merke, mit nur einer angetriebenen Achse läuft es doch nicht vernünftig, habe ich auf jeden Fall noch die Option, einen zweiten Antrieb “nachzurüsten”. Aber ich denke nicht, das es damit wirklich Probleme gibt. Wenn selbst für die teuren “High- End” Modelle von Henke eine angetriebene Achse ausreicht, soll das wohl für mein billiges Heim- Gebastel erst recht reichen. Damit habe ich auf jeden Fall noch genug Antrieb übrig, um mehrere Draisinen zu basteln… Durch den Akku und den Richtung Fahrzeugmitte angeordneten Motor sollte die Gewichtsverteilung wohl ganz Ok sein. Ist halt ein “Mittelmotor- Sportwagen, wie z.B. ein Lamborghini 😉 ) Wenn nicht, kann ich ja immer noch mit Blei nachhelfen.

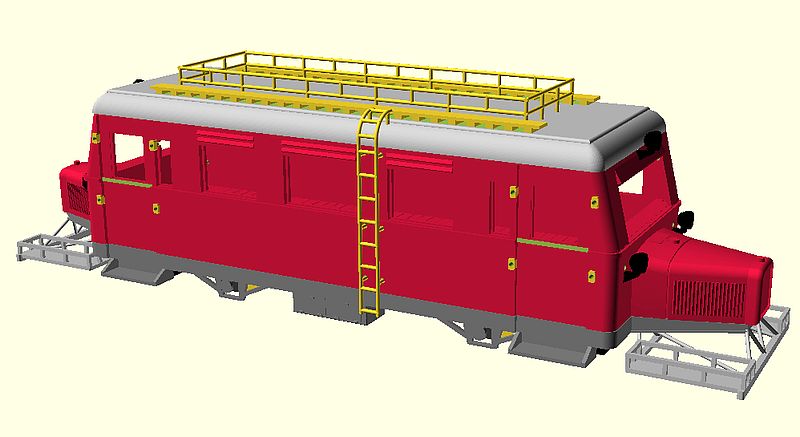

Inzwischen habe ich auch etwas weiter an den 3D Daten gearbeitet. Zunächst habe ich mal alle Einzelteile hoch skaliert und neue STL in der passenden Größe für 0e erzeugt. Dann habe ich alle Teile in OpenSCAD mal zusammengesetzt, um zu sehen, ob das Skalieren auch funktioniert hat.

Bis auf das Dach, das etwa 0,1 mm zu kurz war (die Breite passte aber) sitzt alles ganz genau. Das fehlende Zehntel habe ich nachgebessert.

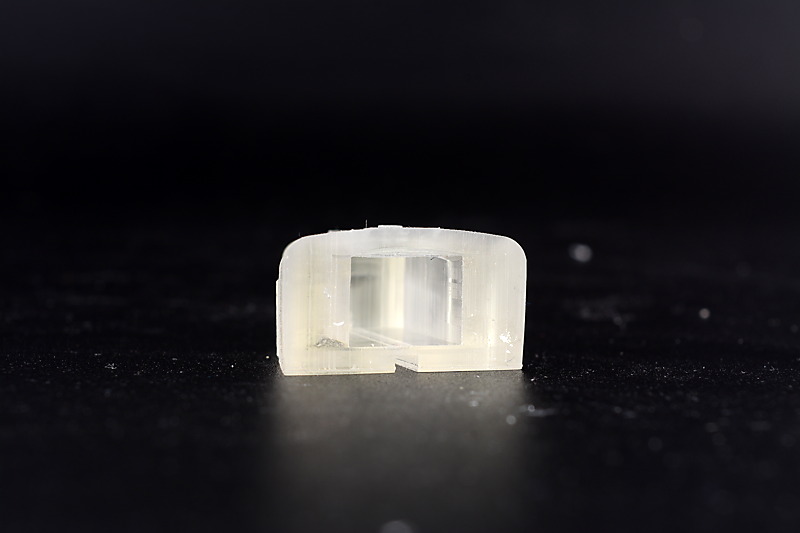

Danach habe ich aus den Aussparungen hinter den Fenstern Schlitze gemacht, damit man die Fenster weder genau zuschneiden noch einkleben und dabei mit Klebstoff “versauen” muss… Außerdem habe ich in alle 4 Ecken einen Dorn gebaut, die in entsprechende Vertiefungen des Dachs eingreifen. Um das Dach zu fixieren habe ich Aussparungen für winzige, handelsübliche Neodym Magnete mit 5 mm Durchmesser und 1 mm Dicke vorgesehen. Diese Magneten kosten so ca 5-10€ für 100 Stück. So kann man das Dach leicht und ohne Werkzeug abnehmen aber es kann sich nicht so ohne weiteres selbstständig machen.

Das die Stifte am Aufbau und nicht am Dach angebaut sind, hängt damit zusammen, das man so das Dach flach und ohne Supports drucken kann. Zum Glück habe ich ja inzwischen eine flexible Druckplatte für meinen Anycubic Photon M3. Nur deswegen traue ich mich, diese Teile flach zu drucken. Ohne flexible Druckplatte würde man die Teile sonst wohl niemals zerstörungsfrei ab bekommen. Beim Aufbau stören die Erhebungen nicht, da sie hier oben und nicht unten sind.

Im Dach sind die entsprechenden Aussparungen dafür ebenfalls eingebaut.

Nachdem ich so weit war und für heute Schluss gemacht habe, habe ich zufällig gelesen, das man handelsübliche Neodym Magnete wohl auch zur Stromübertragung nutzen kann. Die eigentlichen Magnete sind zwar nicht lötbar, aber der Nickel- Überzug scheinbar durchaus. Das werde ich testen und, falls erfolgreich die Geschichte noch mal modifizieren. Da ich insgesamt 4 Pole am Dach brauche (zwei für die Scheinwerfer, einen für die Innenbeleuchtung und Masse), werde ich dann noch zwei weitere Magnet- Verbindungen hinzufügen und dafür einen der 4 Dorne entfernen. Somit kann man das Dach später nicht “verpolen” und ich muss keine Steckverbindung zwischen Dach und Aufbau einfügen, die bei einem Triebwagen doch fast immer stören.

Inzwischen habe ich entdeckt, das es bei den Original- Dateien auch ein Dach ohne die “angespritzten” Spitzenlichter gibt. In 0e sehen die Dinger nämlich nicht grade gut aus. So kann man, wenn man will, eine freistehende Lampe anbringen, die dann mit dem Aufbau und nicht mit dem Dach verbunden ist. Mir selbst würden sowieso zwei Spitzenlichter, je eines rechts und links von den Motor- Vorbauten an den Stirnwänden ausreichen.

Also habe ich die entsprechenden STL Dateien ausgetauscht. Zum Glück ändert das sonst weiter nichts an meiner Konstruktion.

Auch wenn ich das Löten der Magnete bisher noch nicht ausprobiert habe, habe ich, da ich jetzt ja nur noch 2 Pole für die Innenbeleuchtung benötige, alles so vorbereitet, das man den Strom für die Innenbeleuchtung über die Haltemagnete übertragen kann. Außerdem habe ich einen der Dorne entfernt, damit man das Dach nicht falschrum montieren kann.

Auch das Dach habe ich entsprechend angepasst und sowohl einen Kanal für die Kabel als auch eine Aussparung für handelsübliche LED Strips hinzugefügt. Damit kann man leicht und ohne große Löterei eine gleichmäßige warmweiße Beleuchtung hinbekommen.

Ich werde zwar bei mir die auf den Strips integrierten Vorwiderstände überbrücken und einen Widerstand mit geringerem Wert vorschalten müssen, da diese Strips für 12 Volt ausgelegt sind und ich nur ca 4 Volt zur Verfügung habe. Oder ich muss einen StepUp Regler extra für die Beleuchtung einbauen. Letzteres könnte sogar einfacher sein, mal sehen.

Als nächstes werden jetzt die Stirnlampen am Aufbau angebracht. Außerdem muss ich die erhabene Zierleiste im Bereich der Türen entfernen. Im Original gibt es sie ja nicht, weil die Türen Schiebetüren sind. Was sonst noch an Details hinzugefügt bzw. verbessert werden muss, werden Vergleiche mit Vorbildfotos zeigen. Mal sehen, vielleicht fahre ich auch demnächst noch mal nach Bruchhausen-Vilsen um das dortige Vorbild ganz genau unter die Lupe zu nehmen und entsprechende Fotos zu machen. Mich würde vor allem auch die Inneneinrichtung (Farben, usw.) interessieren. Das sollte aber erst dann passieren, wenn wir mal etwas helleres Wetter haben als aktuell…

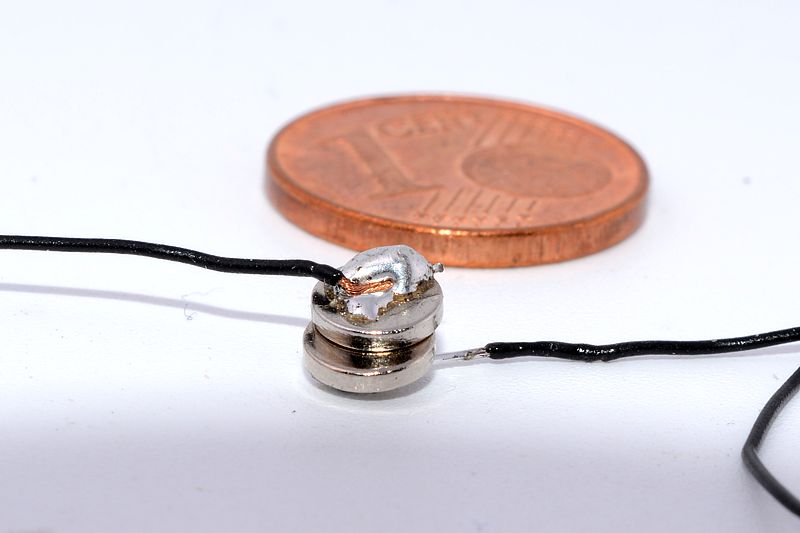

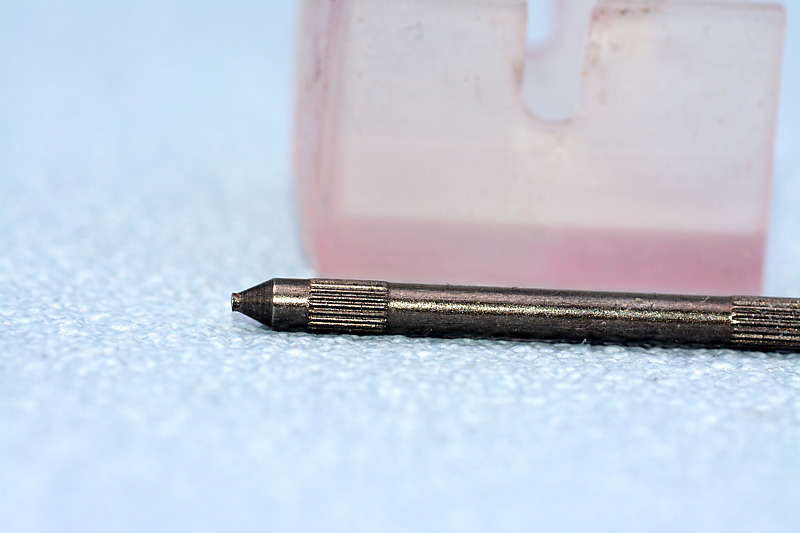

Das mit dem Anlöten von Kabeln und der Stromübertragung per Magnet funktioniert übrigens einwandfrei.

Die Lötstelle sieht zwar in dieser starken Vergrößerung eher sehr suboptimal aus, aber es funktioniert. Ich hatte erst so 30-40 der Magneten aneinander hängen um das Mini- Teil besser Händeln zu können, als ich die erste feine Decoder Litze angelötet habe. Da musste der Lötkolben ‘ne Zeit lang alles aufheizen. Das Ergebnis sieht man auf dem Foto. Die andere Lötstelle habe ich dann an einem einzelnen Magnet , der an einer “dritten Hand” hing, angebracht. Das ging viel leichter.

Man muss aber aufpassen, damit die Magneten sich hinterher nicht gegenseitig abstoßen. Dann hat man das Kabel bei einem Magneten auf der falschen Seite angelötet…

Da ich ja “aus Verzweiflung” den Antrieb fürs Schweineschnäutzchen selber bauen “muss” und dort die Konstruktion so weit ist, um auf einen ersten Probedruck zu warten, habe ich mich daran gemacht, den Antrieb in den Wismarer zu integrieren.

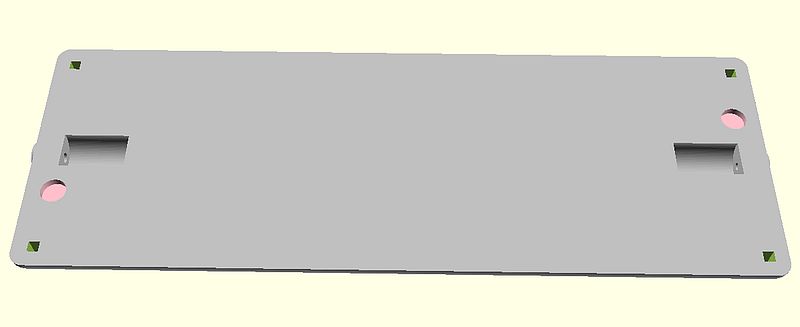

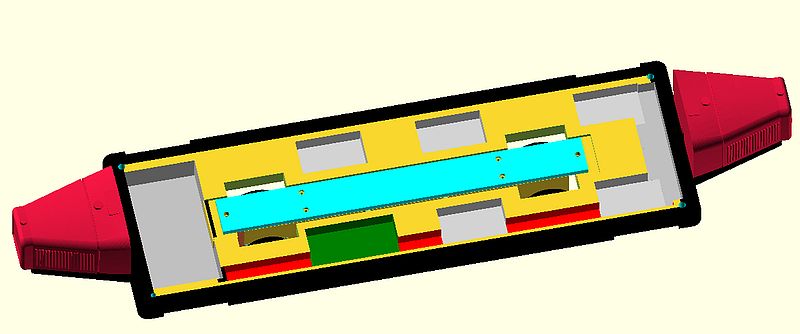

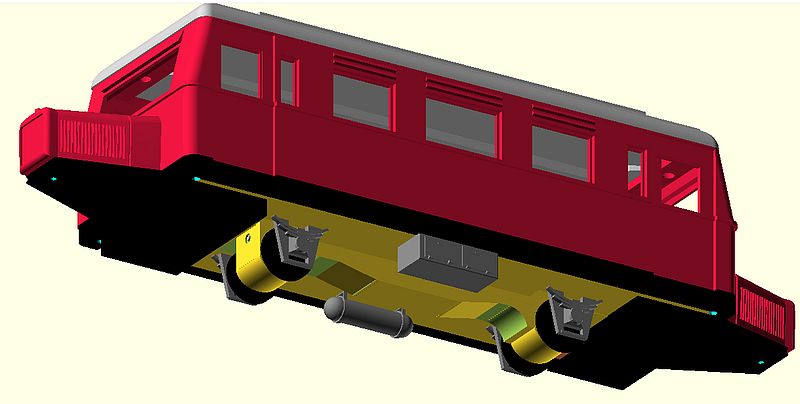

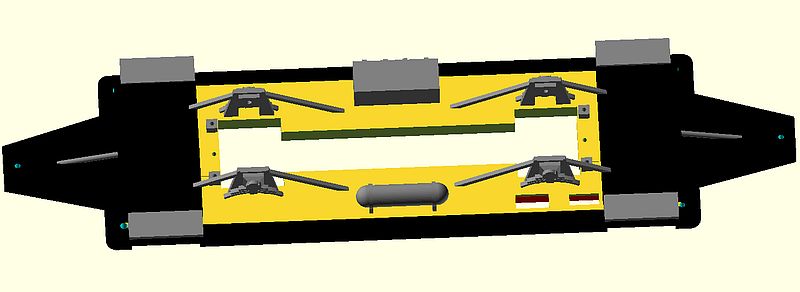

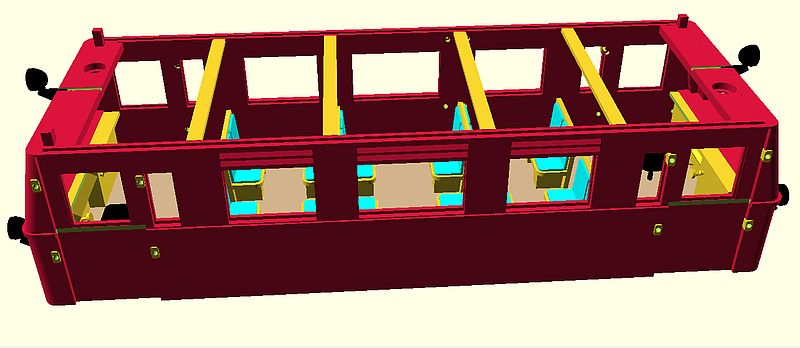

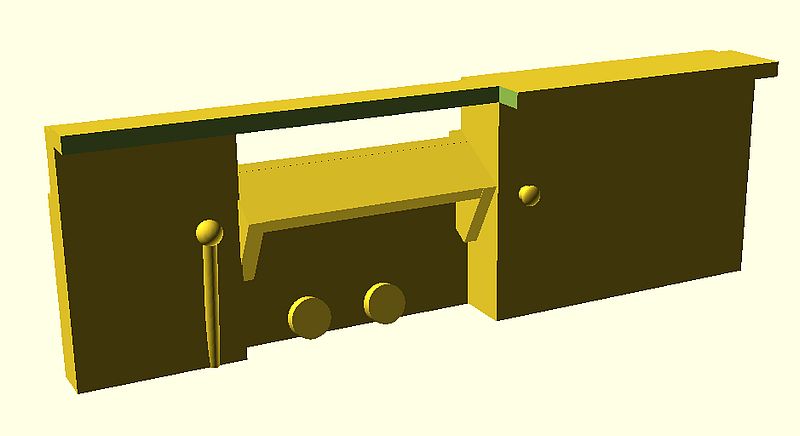

Dazu habe ich das große “Loch” im Rahmen erst mal aufgefüllt. Dann habe ich Aussparungen für den Antrieb selbst, für zusätzlichen Ballast, den Empfänger/Digital- Decoder (grün) und für einen Akku/Pufferspeicher/Lautsprecher eingebaut (groß, links). Außerdem sind ein paar Kabelkanäle vorgesehen. Die sind bisher aber noch nicht vollzählig vorhanden. Außerdem sind diverse Schraubenlöcher vorhanden, um den Rahmen sowohl mit dem eigentlichen Antrieb als auch mit dem Aufbau zu verschrauben.

Den (neu gebauten) Boden der Inneneinrichtung musste ich nur um 1,5mm anheben, um die gesamte Technik komplett zu verstecken. Das fällt am fertigen Modell bestimmt nicht auf.

Das Dach wird mit asymmetrischen Zentrierstiften und zwei Neodym Magneten montiert. Die Magneten übernehmen auch gleich die Stromversorgung der Deckenbeleuchtung.

Der Akku ist leider zu dick, um ihn komplett im Boden verschwinden zu lassen. Deswegen gibt es zwei Treibstofftanks. Einer ist hohl und beherbergt den Akku bzw. bei Digitalbetrieb den Pufferspeicher und/oder Lautsprecher. Der zweite Tank ist nur aus Symmetrie- Gründen vorhanden. Da der TW beim Vorbild ja zwei Motoren hat, die abwechselnd je nach Fahrtrichtung verwendet werden, machen zwei Tanks durchaus Sinn.

Eine andere Variante, um den Akku zu verstecken wäre Ladegut auf dem noch zu konstruierenden Dachgepäckträger.

Bei meiner Karibik- Bahn reisen natürlich auch einige Fahrgäste auf dem Dachgepäckträger mit. Sie müssten sich somit den Platz mit der “Akku- Kiste” teilen…

Auch wenn man durchaus schon erkennen kann, was das mal werden soll, ist das Projekt natürlich noch lange nicht fertig. Neben den Gepäckträgern oben, vorne und hinten sowie den Stirnlampen und der Aufstiegsleiter fehlt noch die komplette Inneneinrichtung (bis auf den Fußboden) und sämtliche Details am Unterboden wie Achslager, Federn, usw. Außerdem überlege ich, die Motor- Vorbauten auszuhöhlen um hier ebenfalls noch Ballast unterbringen zu können. Bisher ist Platz für 7 Auswucht- Gewichte a 5g, also für 35 zusätzliche Gramm Gewicht. Mit ausgehöhlten “Schnäutzchen” kämen noch mal 20-30 Gramm dazu.

Inzwischen habe ich die Schnauzen ausgehöhlt. Dort passen jetzt jeweils 10 Gramm Ballast rein. Somit ist Platz für mindestens 55 Gramm Ballast. Das dürfte auf keinen Fall schaden.

Ich habe einige Details unter dem Rahmen angebracht.

Zunächst sind da die Achslagerblenden.

Außerdem haben fast alle Vorbild- Fahrzeuge einen Werkzeugkasten. Der befindet sich jetzt auch am Fahrzeug,

Auf der anderen Seite ist nun ein Druckluft- Kessel zu finden. Viel mehr Details, die man auch von der Seite sieht, sind auf den Vorbild- Fotos kaum zu erkennen. Eigentlich ist ja noch ein Unterzug vorhanden. Dieser wird durch den Umbau des Motors simuliert. Deswegen habe ich den Antrieb extra so geformt. Was auf jeden Fall noch fehlt, sind die Aufstiege an den Türen. Die kommen als nächstes dran. Damit ist der Rahmen dann mehr oder weniger fertig.

Dann kommen die Details am Aufbau an die Reihe. Sowas wie Lampen und ähnliches.

Anschließend muss ich mich dann noch um die Inneneinrichtung kümmern. Die Sitze usw. werde ich wohl einzeln drucken und später einkleben, damit man sie besser lackieren kann.

Die Lastenträger und/oder die Stoßstangen vorne und hinten sind beim Vorbild optional, genau wie der Dachgepäckträger. Deswegen werde ich diese Teile zum einen separat bauen und zum anderen erst, wenn der “Rest” so weit funktioniert.

Apropos Motor. Die in China bestellten 816D Motoren sind inzwischen eingetroffen. Jetzt fehlen an reiner Technik nur noch die Sinterlager für die Achsen. Denn da hatte ich mich vertan. Die Hornby 00 Radsätze sitzen auf 2mm Achsen, nicht auf 1,5mm… Die Druckteile sind schon entsprechend angepasst worden. Sinterlager für 2 mm Achsen sind viel leichter aufzutreiben und somit auch erheblich günstiger. Damit ich in den Genuss einer Express- Lieferung kommen konnte, musste ich gleich 40 Stück ordern. Nur so kam ich auf die notwendige Bestellsumme von mindestens 10€ Von den 1 mm Lagerbuchsen kosten 10 Stück schon über 10€. Sie sind also gleich vier mal so teuer. Die Lager sollten eigentlich in der nächsten Woche eintreffen., etwa zu der Zeit, wenn auch die FEP Folien ankommen dürften. 2mm Achsen dürften auf jeden Fall solider sein. In sofern bin ich gar nicht böse, das es eben doch keine 1,5mm Achsen sind.

Inzwischen habe ich die letzten Details angebaut.

Dazu zählen die Streben an den Achslagern, die Trittstufen, die Kardanwellen und Aufnahmen für Sandfallrohre. Die eigentlichen Sandfallrohre müssen aus 1mm Messingdraht hergestellt werden, da sie freistehend sind und ein Druckteil somit zu bruchempfindlich wäre. Ach, Aussparungen für die Ladebuchse und den Ein- und Aus- Schalter habe ich auch vorgesehen. Ich werde aber auch eine STL ohne diese Aussparungen rendern.

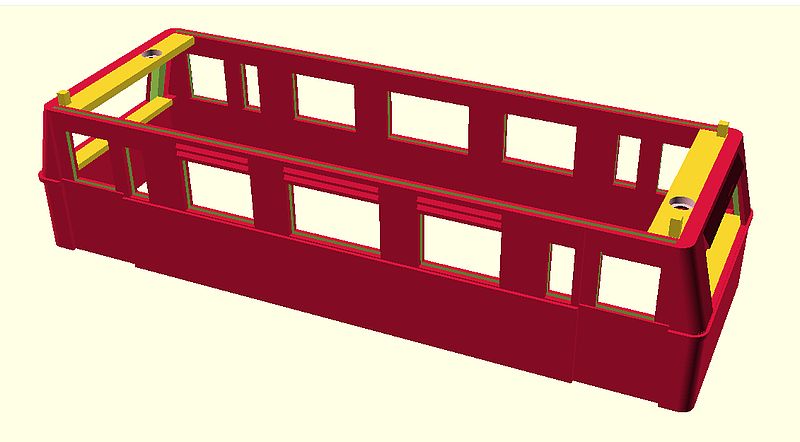

Inzwischen sieht der Triebwagen von unten schon recht passabel aus, kein Vergleich mit dem einfach nur platten Rahmen, des ursprünglichen Datensatzes. Durch die Trittstufen fallen auch die “Tanks” zum Akku verstecken kaum noch auf. Speziell, wenn später alles die selbe (schwarze) Farbe hat. Die Einfärbungen in der 3D Grafik dienen ja nur der besseren Sichtbarkeit der einzelnen Teile.

So hat er jetzt starke Ähnlichkeit mit dem T1 der Borkumer Kleinbahn, der ebenfalls so “nackt”, also ohne Stoßfänger oder Gepäckträger daher kommt.

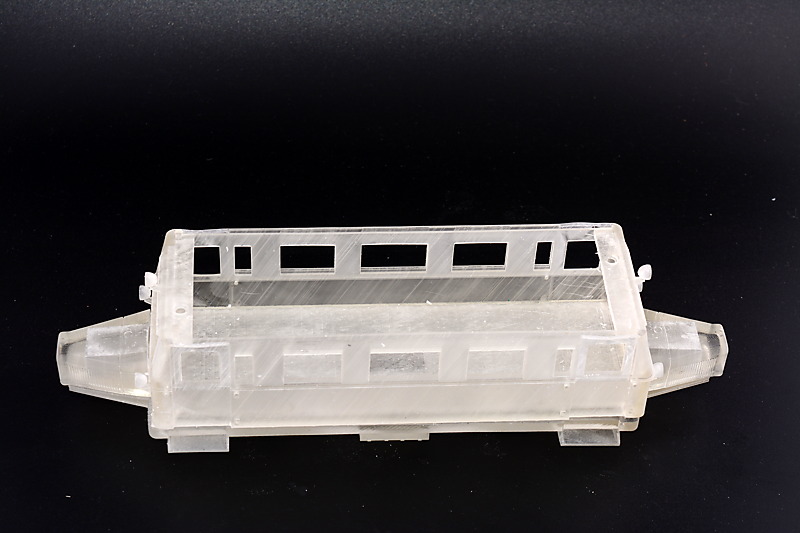

Tataaa… Das Schweineschnäutzchen hat den Sprung aus der virtuellen in die reale Welt geschafft. Ich habe die ersten Teile zur Probe gedruckt. Wobei ich ein wenig darauf spekuliere, das ich weder den Rahmen noch den Aufbau neu drucken muss. Der Aufbau dauert 6 Stunden und der Rahmen gleich 12 Stunden. Das geht also nur über Nacht.

Der Aufbau hat einige Veränderungen ertragen müssen. Die Wände habe ich im Bereich der Fenster mit einem Schlitz versehen, in den man Klarsichtmaterial einschieben kann, genau wie bei den MT Personenwagen. So “versaut” man die Fensterscheiben nicht mit Klebstoff oder Farbe. Außerdem wirken die Wände dann längst nicht mehr so dick. Schließlich ist das eigentlich ein TTm Modell, welches ich auf 0e hochskaliert habe.

Der Aufbau hat einige Veränderungen ertragen müssen. Die Wände habe ich im Bereich der Fenster mit einem Schlitz versehen, in den man Klarsichtmaterial einschieben kann, genau wie bei den MT Personenwagen. So “versaut” man die Fensterscheiben nicht mit Klebstoff oder Farbe. Außerdem wirken die Wände dann längst nicht mehr so dick. Schließlich ist das eigentlich ein TTm Modell, welches ich auf 0e hochskaliert habe.

Durch den Eigenbau- Antrieb (sofern das dann funktioniert, was man noch sehen wird) konnte der Fußboden im Triebwagen komplett eben gehalten werden.

Die Lampen sind dieselben wie bei der C-50, nur eben mit Halterungen versehen. Daneben habe ich Aufnahmen für Griffstangen vorgesehen und die erhabene Zierleiste im Bereich der Schiebetüren entfernt. Beim Vorbild sind sie dort nur aufgemalt, damit die Schiebetür funktionieren kann.

Das sieht doch durchaus schon nach Wismarer Schienenbus aus, oder?

Beim Dach habe ich leider die “falsche” STL erwischt. Deswegen musste ich provisorische Löcher rein bohren, damit die Passerstifte des Aufbaus im Dach versenkt werden konnten. Die fehlten nämlich noch in der Datei, die ich gedruckt habe. Das hat nur so halb geklappt, ist aber auch nicht wichtig. Das Dach muss ich auf jeden Fall noch mal neu machen.

Warum das Dach so gelb ist, weiß ich auch nicht. Ist auch egal, denn nach dem Lackieren würde man davon ja sowieso nichts mehr sehen.

Die angesprochene C-50 mal zum Größenvergleich. Das Schweineschnäutzchen ist dann doch nicht so klein, wie ich vermutet hatte.

Die übrigen Teile, der Motor- Vorbau und der Rahmen.

Man erkennt trotz dem transparenten Harz wohl doch die Aussparungen für die Technik und zusätzlichen Ballast. Links in der Vertiefung findet der Akku seinen Platz. Bei DCC kann man hier den Puffer und/oder den Lautsprecher unterbringen. Die beiden Aussparungen oben links sind für den Ein- und Aus- Schalter sowie die Akku- Ladebuchse vorgesehen. Auf der anderen Seite ist Platz für Ballast. An den Längsseiten gibt es ebenfalls Platz für Ballast und den Empfänger/Decoder. Kabelkanäle zur Beleuchtung sind ebenfalls vorhanden.

Auch die Motor- Vorbauten haben Aussparungen für Ballast. Das bringt zusätzliches Gewicht und spart auch noch Harz. Eine Win-Win Situation.

Wenn man den Platz für den Ballast komplett bestückt (sind zusammen 55g) kommt der Triebwagen ohne Inneneinrichtung, Farbe, usw. auf 245 Gramm Gewicht. Fertig wird es mehr als ein halbes Pfund werden. Mit Sicherheit nicht zu leicht, das Teil…

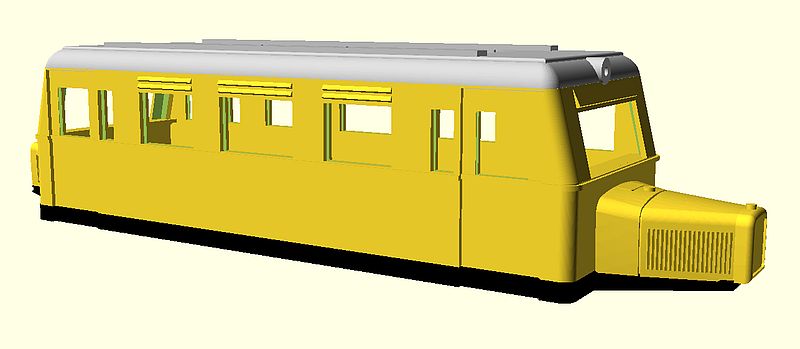

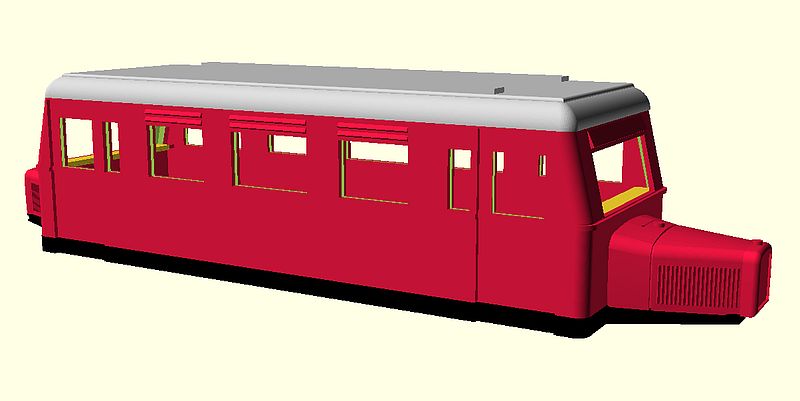

Inzwischen sind in der CAD weitere typische Details dazu gekommen. So sieht es immer mehr nach “Schweineschnäutzchen” aus.

Der Dachgepäckträger kann entweder einzeln oder fest mit dem Dach zusammen gedruckt werden. Ich muss erst mal sehen, was besser funktioniert. Die Leiter muss aber auf jeden Fall als ein Einzelteil gedruckt werden, da das Dach abnehmbar bleiben soll. Auch wenn LED normalerweise nicht kaputt gehen, möchte ich mir die Option, dann doch mal eine defekte LED austauschen zu können, nicht verbauen.

Die Lastenträger vorne und hinten müssen zusammen mit dem Rahmen gedruckt werden. Die Streben sind so ineinander verschachtelt, das bekommt man nie heile eingefädelt.

Für die Details habe ich mich an Fotos vom Schweinenschnäutzchen aus Bruchhausen-Vilsen orientiert, auch wenn dieses Vorbild ein Meterspur- Fahrzeug und mein Modell für 760mm vorgesehen ist ist.

An äußeren Details fehlen jetzt noch die Stoßstangen an den Motor- Vorbauten und die Scheibenwischer an den Windschutzscheiben. Danach muss ich auch noch die komplette Inneneinrichtung konstruieren. Aber es geht langsam vorwärts.

Äußerlich ist das Schweineschnäutzchen jetzt soweit fertig konstruiert.

Die Scheibenwischer und Stoßstangen sind jetzt auch angebaut. Die Stoßstangen werden mit den Motor- Vorbauten zusammen gedruckt, die Scheibenwischer einzeln gedruckt und nach dem Lackieren eingeklebt. Außerdem habe ich die Mittelstrebe in den Windschutzscheiben ergänzt. Es gibt auch Fahrzeuge ohne geteilte Frontscheiben, aber das Gros hat eine zweiteilige Scheibe. Die Konstruktion in OpenSCAD ist so ausgelegt, das man die einzelnen Zurüstteile wahlweise bauen kann. Wenn man z.B. keinen Dachgepäckträger möchte, werden auch keine Befestigungslöcher im Dach oder am Aufbau für die Leiter erzeugt. Keine Stoßstange? kein Problem, usw. Aber mir gefällt der Triebwagen voll zugerüstet einfach am besten.

Jetzt sind alle typischen und verbreiteten Merkmales des Vorbilds umgesetzt. Trotzdem wird das Ganze natürlich kein finescale Modell. Weder kann noch soll es mit den Modellen von Henke (0e) oder Schnellenkamp (0m) konkurrieren. Schließlich waren die Ausgangsdaten für TTm, also für den Maßstab 1:120 gemacht, auch wenn von denen kaum noch etwas übrig ist. Trotzdem sieht es dem Vorbild durchaus recht ähnlich. Dazu kann die komplette Technik incl. Antrieb, egal ob mit RC und Akku oder DCC mit Sound und Strompuffer gesteuert wird, im bzw. unter dem Rahmen unsichtbar verstaut werden.

Dadurch bleibt der Innenraum komplett frei und kann mit einer vorbildähnlichen Inneneinrichtung ausgestattet werden. Die muss ich noch komplett neu konstruieren. In den Original- Daten ist nichts derartiges vorhanden. Damit habe ich wohl noch eine ganze Weile zu tun. Bis zum fertigen Modell wird es also noch dauern. Außerdem wird es Zeit, den Eigenbau- Antrieb mal zusammen zu bauen und zu testen. Vielleicht muss ich das ganze Konzept noch mal umändern, wenn es nicht so klappt, wie ich hoffe. Das wird mein erster Eigenbau- Antrieb. Da sind Probleme eigentlich zu erwarten.

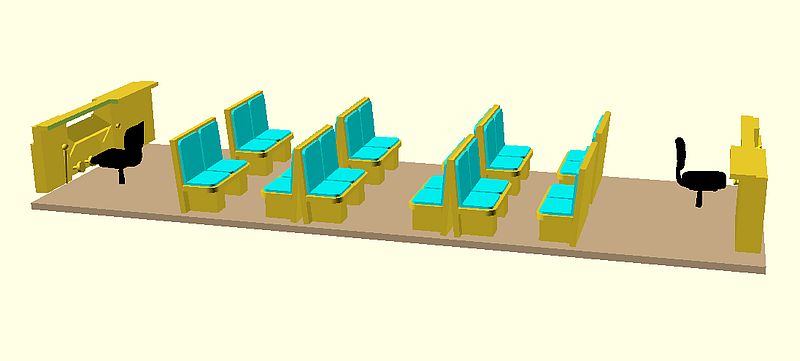

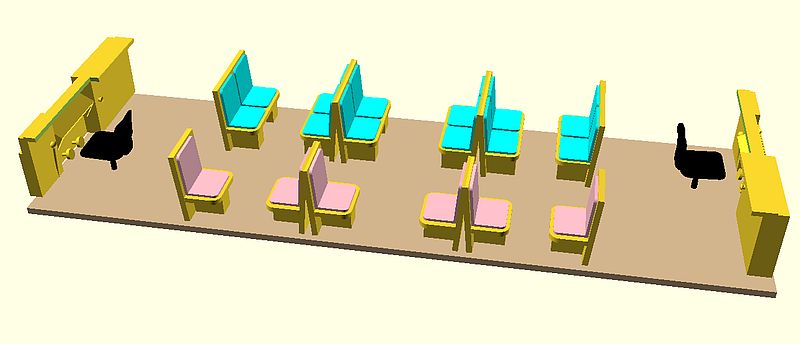

Die Inneneinrichtung ging schneller, als ich erwartet habe. Das liegt zum großen Teil daran, das ich die Sitze, die ich seinerzeit für die MT Personenwagen konstruiert hatte, nahezu unverändert auch für das Schweineschnäutzchen verwenden konnte. Die Fahrersitze sind klein skalierte Bürostühle von Thingiverse.

So musste ich vorrangig noch das Fahrpult erstellen.

Für das schräg stehende Armaturenbrett habe ich auf Wikimedia ein Foto eines Original- Armaturenbretts gefunden, das ich entsprechend beschnitten habe und passend skaliert ausdrucken und auf das Pult kleben werde.

Die Zahlen auf den Anzeigen wird man zwar sicher nicht mehr entziffern können, aber es dürfte auf jeden Fall anständig aussehen.

So wäre die Bestuhlung richtig für die Regelspur- Variante. Bei der Schmalspur Variante ist der Gang nicht in der Mitte, Denn dort ist auf einer Seite nur ein Einzelplatz. Dadurch ist der Gang breiter.

So ist es für den 0e Triebwagen dann richtig. Ich könnte die Inneneinrichtung zusammen mit dem Aufbau drucken. Das wäre am stabilsten und die Position der Sitzbänke wäre exakt.

Wenn ich die Teile einzeln drucke, ist das Bemalen aber erheblich leichter. Die Stühle für den Fahrer werden in eine Öffnung im Boden eingesteckt, die Fahrpulte von innen an die Stirnwände geklebt. Diese Teile hätten ihre Position also ohnehin. Also muss man nur noch die Sitzbänke genau zwischen den Fenstern platzieren. Sollte machbar sein.

Von eventuell (meint ziemlich sicher) notwendigen Änderungen am Antrieb abgesehen, ist die eigentliche Konstruktion jetzt fertig. Nun geht es ans tatsächliche Realisieren des Projekts. Mal sehen, was ich alles noch ändern muss, bis alles so funktioniert, wie geplant.

Da inzwischen alle Teile für den Antrieb eingetroffen sind, habe ich damit angefangen, einen ersten Prototypen zu bauen. Die 3D Konstruktion musste ich gleich ändern. Die Zahnräder aus China sitzen so präzise und stramm auf der 2mm Achse, das man sie nur mit einer Presse oder dem Hammer aufgedrückt bekommt. Das funktioniert dann leider nicht, wenn man das beim Einfädeln in die Druckteile machen muss. Ich war davon ausgegangen, das ich die Zahnräder leicht auf die Achse aufschieben kann und dann festkleben muss. Das ist allerdings nicht der Fall.

Daneben sind die gelieferten Sinterlagerbuchsen einfach zu lang. Zwei Buchsen und ein Zahnrad, das funktioniert mit den vorhandenen Teilen erst ab 0m,. Für 0e kann man das Radsatz- Innenmaß aber nicht mehr passend einstellen. Leider fehlt mir das passende Werkzeug, um so kurze Rohr- Abschnitte sauber zu kürzen. Nachdem ich beim Versuch zwei Lagerbuchsen zerstört hatte, habe ich die nächste Buchse auf einen 2mm Stahldraht aufgeschoben. So konnte ich sie erheblich fester einspannen, ohne sie zu verbiegen. Mit einer Mini Trennscheibe habe ich die Buchsen dann so weit kürzen können, das ich sie verwenden kann. Schön ist zwar etwas anderes, aber Hauptsache es funktioniert.

Eigentlich dachte ich, ich könnte die Original Achsen der dafür verwendeten 14,1mm Hornby Räder weiter verwenden. Allerdings sind sie dort, wo die Radscheiben sitzen, geriffelt. Diese Riffelung trägt so viel auf, das weder die Zahnräder noch die Lagerbuchsen darüber geschoben werden können. Also musste ich auch eine neue Achse aus 2mm Stahldraht zuschneiden.

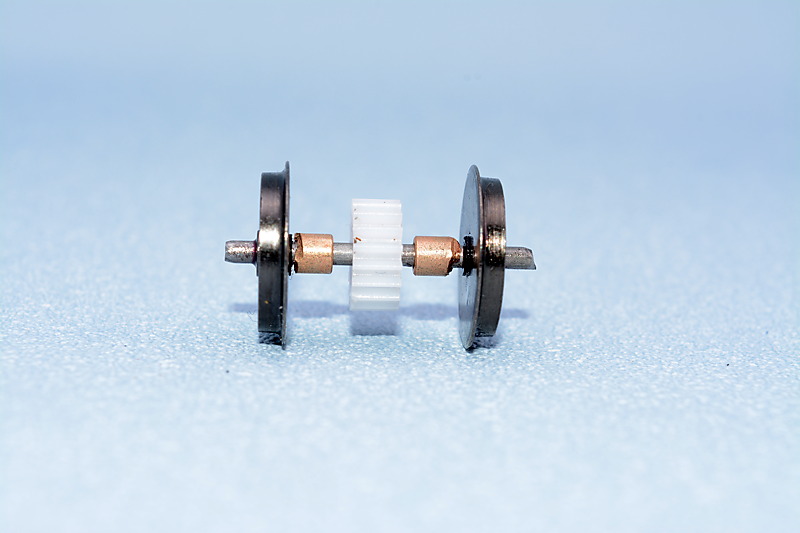

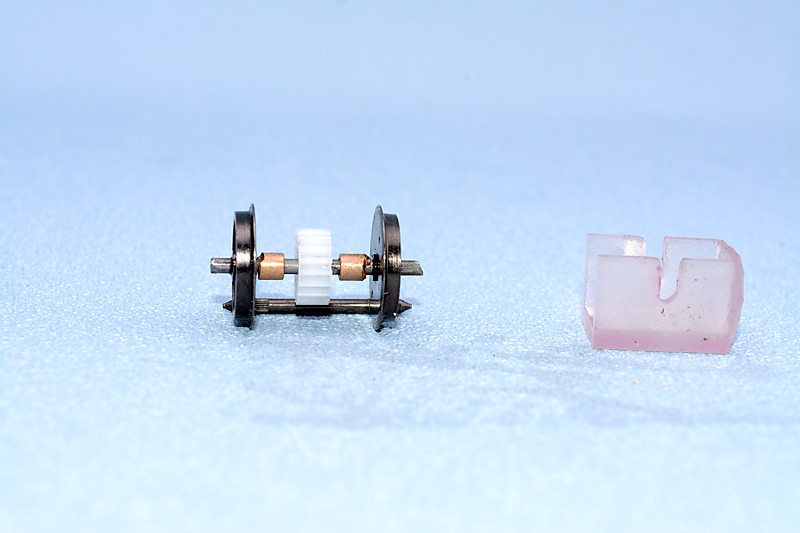

So habe ich dann doch einen “Antriebsradsatz” montiert bekommen.

Für das passende Radsatzinnenmaß habe ich eine Lehre gedruckt. Anschließend musste ich die Räder auf der Welle mit Loctite verkleben. Sie sitzen sonst zu lose, um die Kraft aufs Gleis übertragen zu können. So musste ich doch etwas kleben, allerdings nicht das, was ich erwartet hätte. Insgesamt hat mich es einen ganzen Nachmittag “gekostet” den einen Antriebs- Radsatz zu bauen. Es gibt keine passenden “fertigen” Radsätze, in sofern führt kein Weg an der Arbeit vorbei..

So weit ich das testen konnte, “eiern” die Räder nicht, dank der Lehre. Aber genaues wird man erst sehen, wenn das Fahrwerk montiert ist und der Motor tatsächlich die Räder antreibt.

Die Hornby Räder sind beidseitig isoliert. Hier kann man die Lagerbuchsen also nicht zur einseitigen Stromabnahme nutzen. Mich stört das nicht, da ich keine Stromabnehmer brauche. Aber falls das jemand nachbaut, muss derjenige entweder andere Räder verwenden oder auf beiden Seiten Schleifen anbauen. Bei nur einseitig isolieren Rädern könnte man die nicht isolierte Seite über die Lagerbuchsen zur Stromabnahme verwenden und müsste nur einseitig einen Schleifer anbringen.

Wenn es etwas neues gibt, geht es hier weiter.