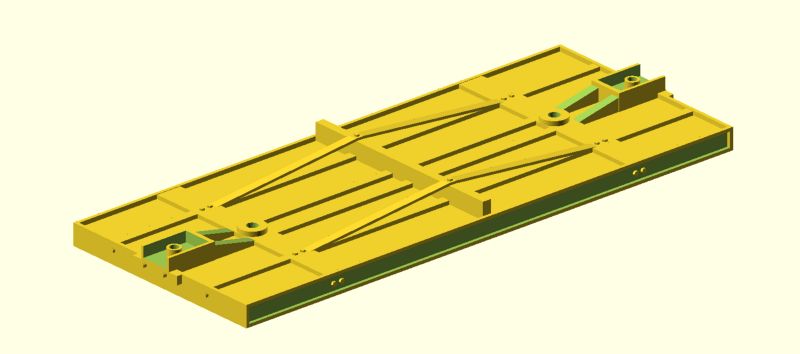

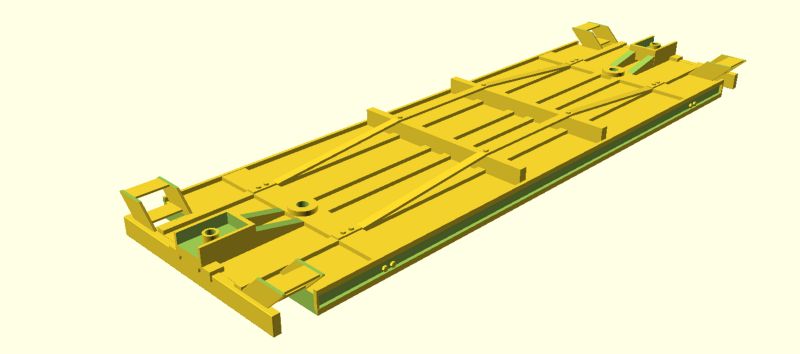

Hier möchte ich euch erste Einblicke in die Konstruktion eines universellen 0 Schmalspur- Fahrwerks für Drehgestelle wie die hier zu findenden Diamond Drehgestelle geben. Wenn das Ganze mal fertig ist, wird es die Dateien natürlich auch wieder zum Download geben.

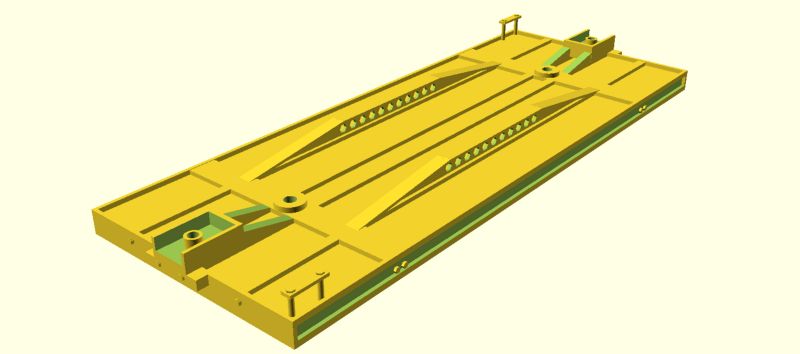

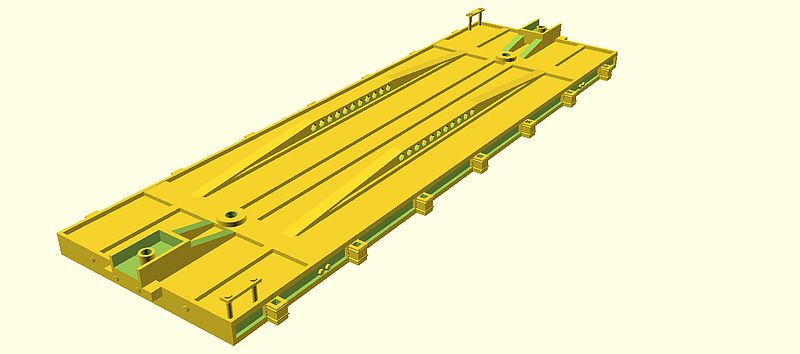

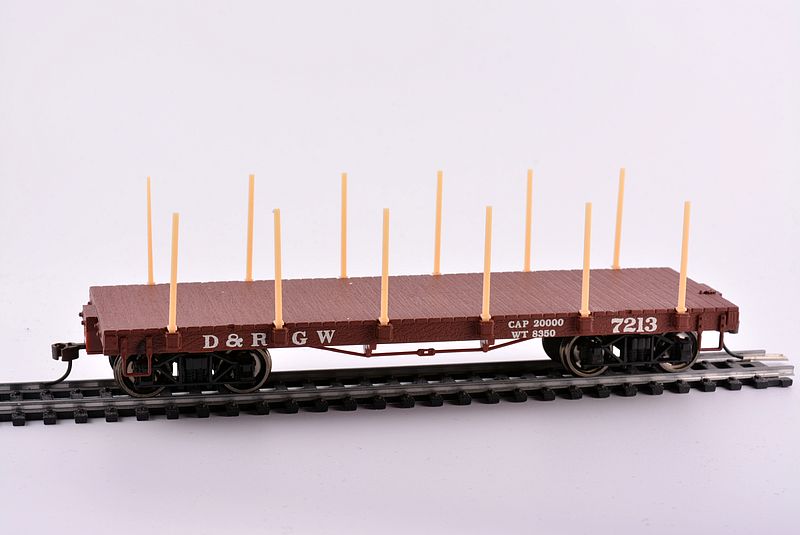

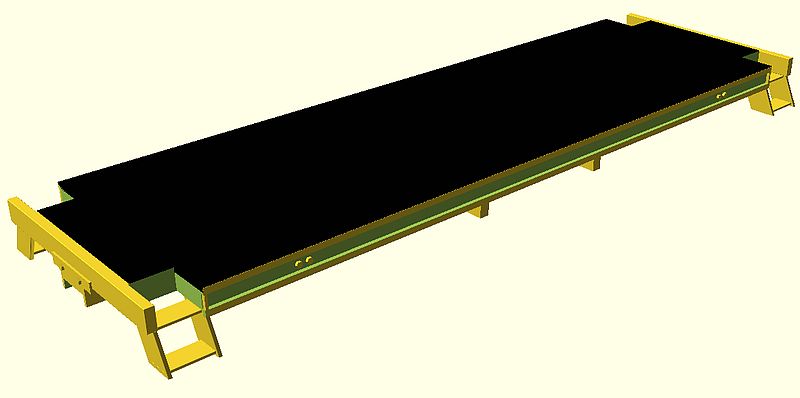

Das Fahrwerk orientiert sich ein wenig an den Bachmann 0n30 Wagen. Speziell der “Flat Car” also der Flachwagen und der “Excursion Car”, also der offene Personenwagen haben mir als Vorlage gedient.

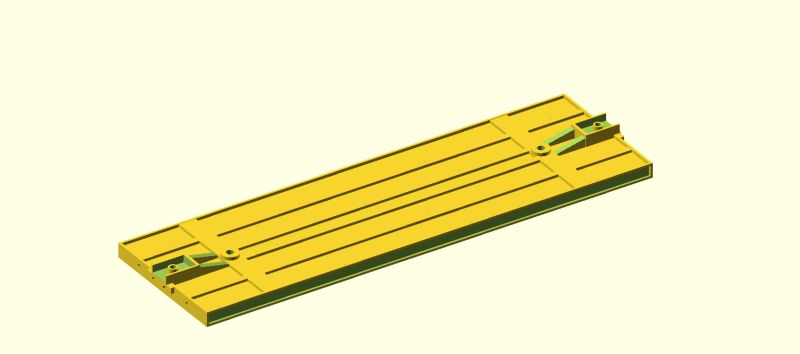

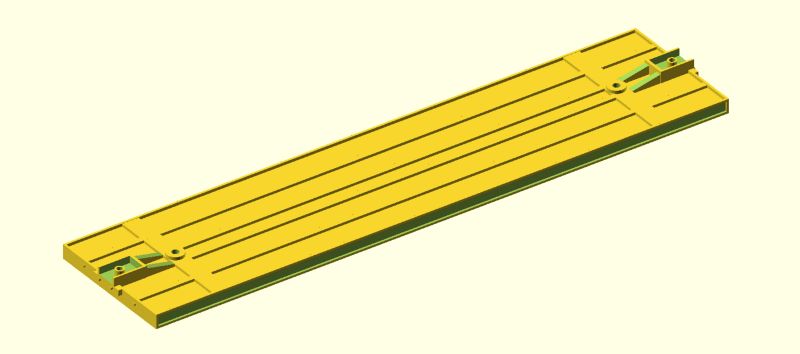

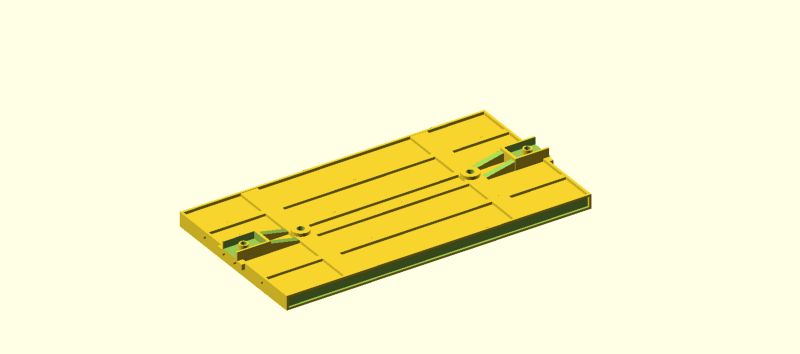

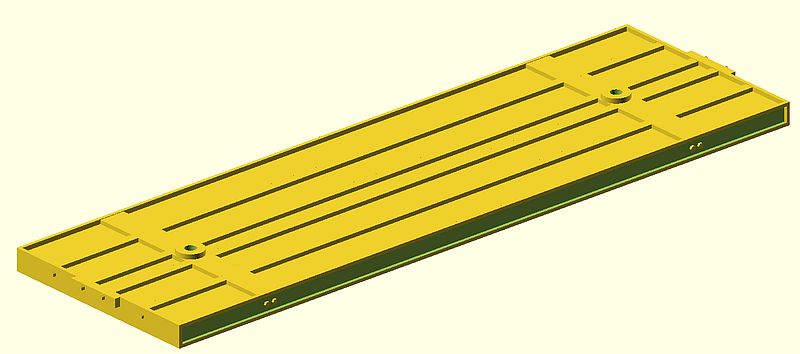

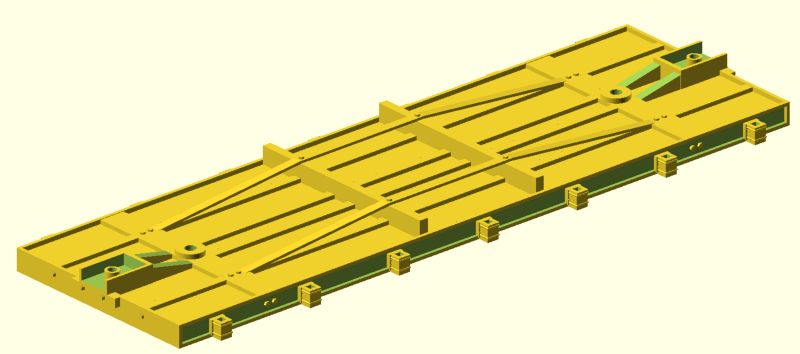

Ich selbst lege keinen besonders großen Wert auf voll durchgestaltete Fahrzeug- Unterseiten. Davon sieht man doch im Alltag sowieso nichts. Die angedeuteten Längs- und Querträger dienen mehr zur Stabilisierung des Chassis als der Optik. Speziell im Bereich, in dem sich die Ballast- Aussparung befindet, wird das Chassis doch arg dünn.

Die Länge und Breite des Fahrwerks kann man in weiten Grenzen individuell einstellen. Die geringste Breite und Länge ist konstruktionsbedingt limitiert. Als schmalste Breite kann man ohne die Konstruktion zu zerstören etwa 20mm auswählen, muss dann aber auf die Aussparung für das Ballast- Gewicht verzichten. Mit der Aussparung ist die Mindestbreite etwa 25mm. Selbst bei 25mm dürften die Drehgestelle tatsächlich breiter sein als das Fahrwerk. Von daher macht “schmaler” wirklich keinen Sinn. Durchschnittliche H0 Fahrzeuge sind gut 30mm Breit, nur um das richtig einordnen zu können.

Das sollte eigentlich für alles in (Schmal-) Spur 0 reichen. Die minimale Länge wird durch die Drehgestelle begrenzt und liegt bei etwa 105mm. Geht man noch weiter runter mit der Länge, kollidieren die Drehgestelle miteinander.

Für noch kürzere Wagen macht eine Konstruktion mit Drehgestellen nicht mehr wirklich einen Sinn. Dafür gibt es ja zweiachsige Fahrgestelle. Ein solches werde ich vielleicht irgendwann auch mal konstruieren, mal sehen.

Die maximale Länge und Breite ist eigentlich nur durch den Bauraum des Druckers begrenzt. Bei meinem Drucker beträgt die maximale Länge gut 160mm , was ziemlich genau den Abmessungen der beiden oben erwähnten Bachmann Wagen entspricht.

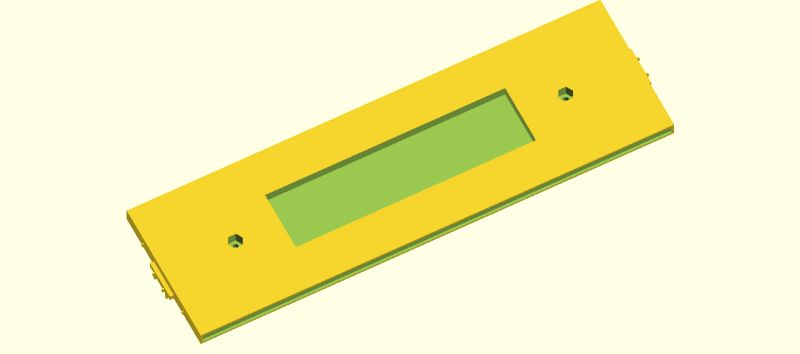

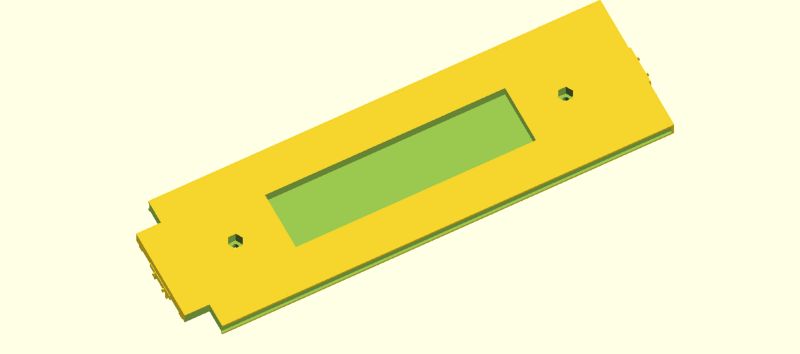

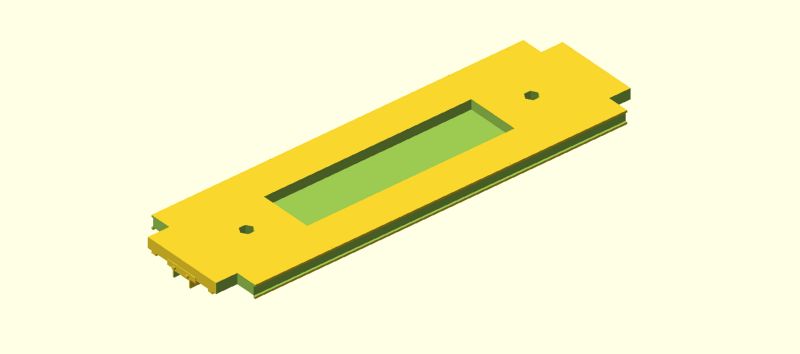

Auf der Oberseite, die nicht gestaltet wird, da hier verschiedene Aufbauten aufgesetzt werden können, gibt es Aussparungen für M2 Muttern, mit denen man die Drehgestelle anschrauben kann. Man kann die Muttern einfach einlegen. Durch die Form der Vertiefung können die Muttern sich nicht mehr verdrehen. Wenn der Wagen endgültig fertig ist, sollte man die Schrauben mit ein wenig flüssiger Schraubensicherung (gibt es von Loctite, Liqui Moly und Anderen) einsetzen. Die Drehgestelle dürfen ja nicht wirklich fest angeschraubt werden, da sie sich sonst nicht mehr drehen können. Mit Schraubensicherung können sich die Schrauben nicht mehr von alleine lösen, ohne das man die deutlich dickeren und somit schlechter unter zu bringenden Stoppmuttern verwenden muss. Bei Bedarf kann man die Schrauben aber trotzdem wieder lösen.

Außerdem kann man eine Aussparung für Ballast- Gewicht erzeugen lassen. Die Aussparung ist so konzipiert, das man handelsübliche Auswucht- Gewichte für Alufelgen verwenden kann… Aber man kann natürlich auch alles andere an Ballast, was dort rein passt, verwenden. Oder man lässt die Aussparung einfach weg.

Es besteht weiterhin die Möglichkeit an einer oder beiden Seiten Ausschnitte für Aufstiege vorzusehen.

Dadurch kann man das Fahrwerk für Güter- und Personenwagen verwenden, mit Bremserbühne oder mit nach innen versetzten Aufstiegen, ganz wie gewünscht.

Man kann die Gehäuse für die Kadee Kupplungen auch weglassen, wenn man sie nicht benötigt.

So kann man beliebige Kupplungen anbauen oder auch Drehgestelle mit angeflanschten Kupplungen verwenden. Vorgesehen ist auch eine Option für einen NEM Schacht. Das ist aber noch nicht im Skript implementiert.

So weit der aktuelle Stand. Zur Zeit bin ich dabei, die äußeren Längsträger zu detaillieren. Es wird wahlweise auch Rungen- Halterungen geben, falls man einen Flachwagen bzw. einen offenen Güterwagen bauen will. Für Personenwagen oder geschlossene Güterwagen sind die Rungenhalterungen aber nicht sinnvoll. Deswegen muss das per Parameter konfigurierbar gemacht werden.

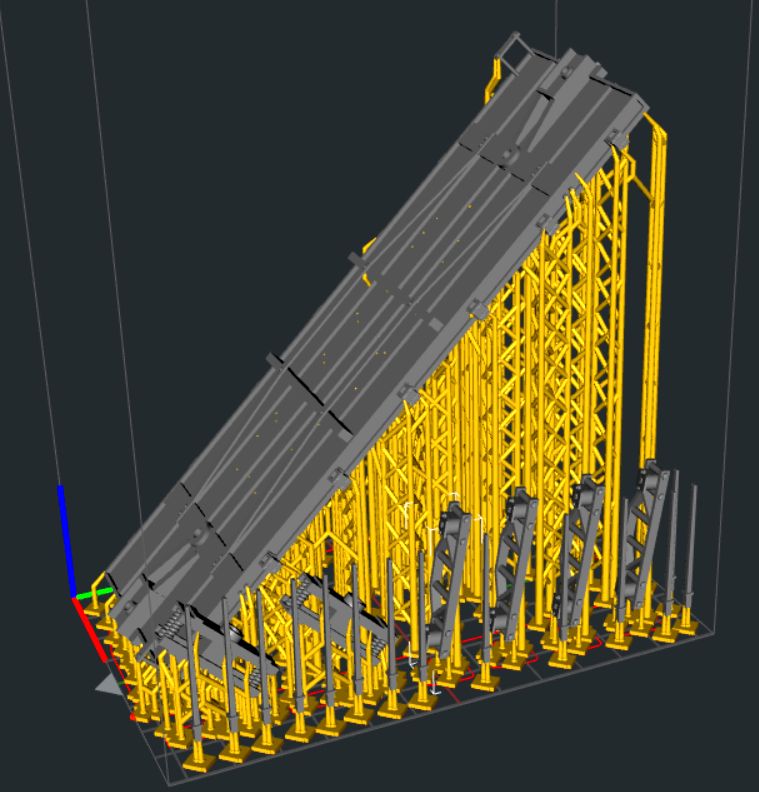

Danach kommen die Unterzüge dran. Die müssen nachgebildet werden, da man sie ja auch von der Seite her sehen kann. Hierzu muss ich tief in meinen arg angestaubten Mathematik- Kenntnissen herum wühlen, damit sich bei ändernder Fahrwerkslänge die Winkel der Unterzüge entsprechend anpassen.. Dazu benötigt man einiges an Geometrie- Rechnerei. Zum Glück lässt sich das direkt in OpenSCAD umsetzen… Hab ich bisher aber noch nie gemacht. Mal sehen, wie gut das hin haut.

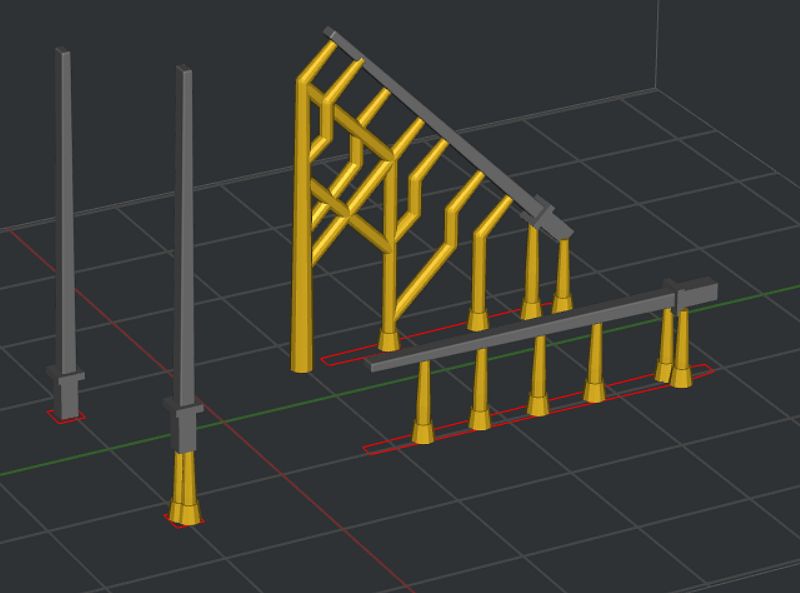

Inzwischen habe ich die Rungenhalter und die erste Variante von einem Unterzug konstruiert. Die Rungenhalter orientieren sich eher an alten US- Güterwagen, nicht so sehr am preußischen Standard.

Die erste Variante des Unterzugs ist mit Bandstahl ausgeführt. Daneben ist eine Version mit Stahldrähten und eine dritte mit T-Trägern vorgesehen. Wenn man mag, kann man den Unterzug aber auch komplett weglassen. Bisher ist nur die erste Variante implementiert. Die anderen Beiden folgen später. Auch der NEM Schacht ist erst später dran, da ich mit Kadee fahre und den NEM Schacht nicht für mich selbst brauche.

Bei längeren Fahrzeugen wie oben gibt es zwei Stützbalken für den Unterzug, bei Kürzeren wird automatisch nur ein Balken erzeugt, damit die Drehgestelle genug Platz haben.

Die Geometrie- Berechnungen waren dann doch nicht so kompliziert. Nachdem ich mir mein 50 Jahre lang verstaubtes Schulwissen wieder ins Bewusstsein geholt habe, ging das ganz leicht. Die Länge des schrägen Bandes wird nach Pythagoras berechnet, also a² + b² = c² oder hier besser c = √(a² + b²). Der Winkel wird mit dem Arcus- Tangens berechnet. Alles kein Hexenwerk.

Es fehlen noch ein paar Kleinigkeiten wie die Aufstiege und weitere Details. Dann kann ich mal einen ersten Prototypen drucken…

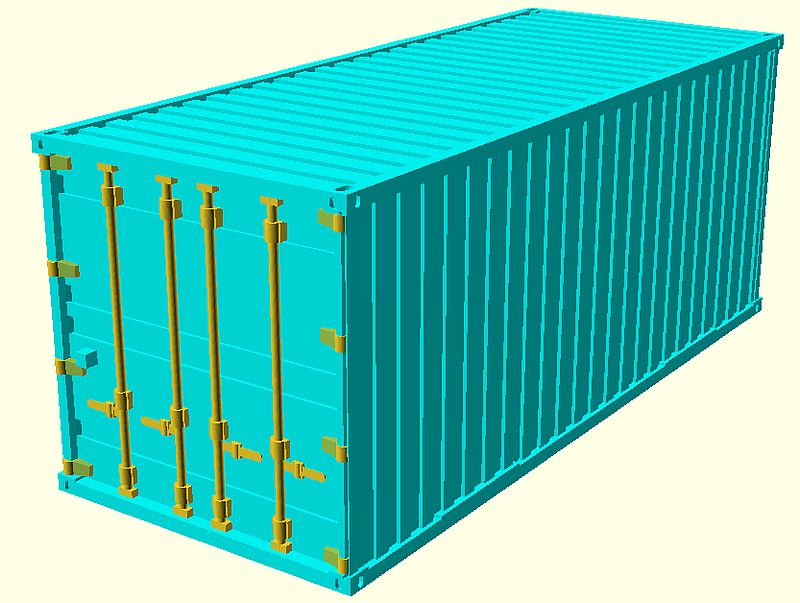

Ich überlege, ob ich als erstes vielleicht einen Container- Tragwagen mache. Denn inzwischen habe ich einen 20 Fuss ISO- Container in 1:48 erzeugt, aber noch nicht gedruckt. Der 1:48 Container passt sogar flach in meinen neuen Drucker. Das verkürzt die Druckzeit enorm. Das Fahrgestell kann man ja genau passend (136x51mm incl. 5 mm Luft vorne und hinten) für so einen Container herstellen. Dann hätte ich gleich einen vollständigen Wagen, nicht nur ein Fahrgestell…

Als nächstes habe ich die Einstiege für die Aussparungen konstruiert.

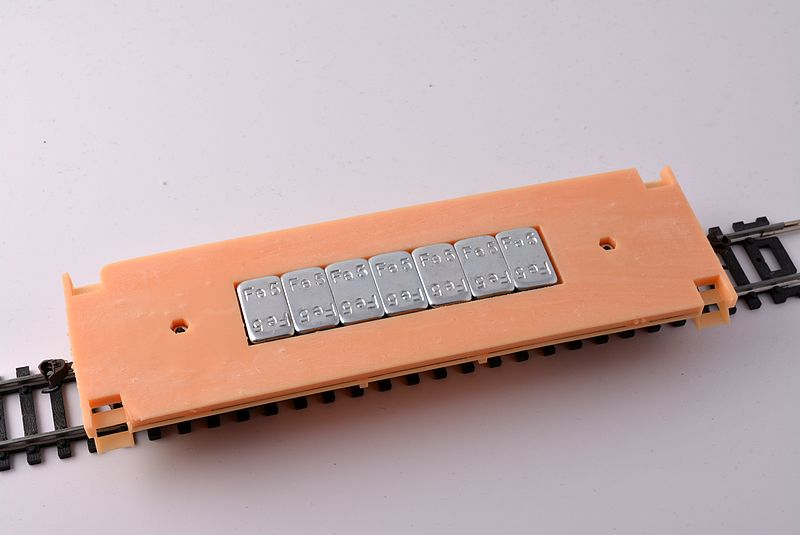

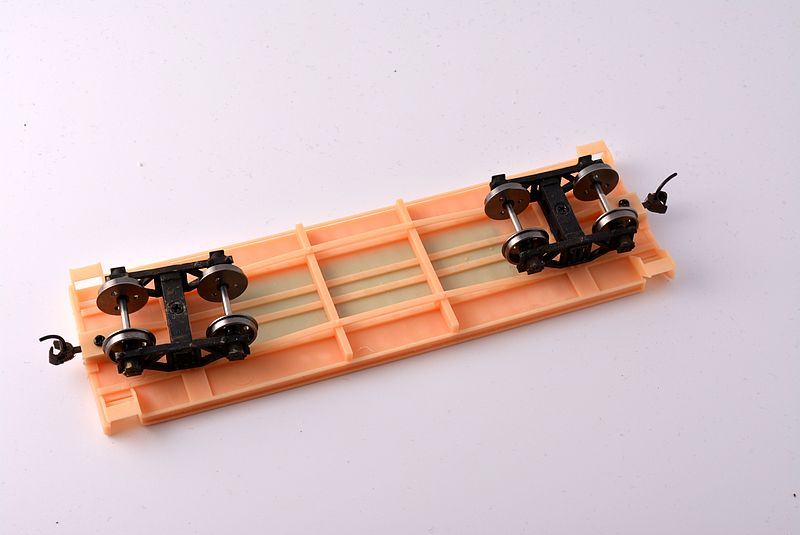

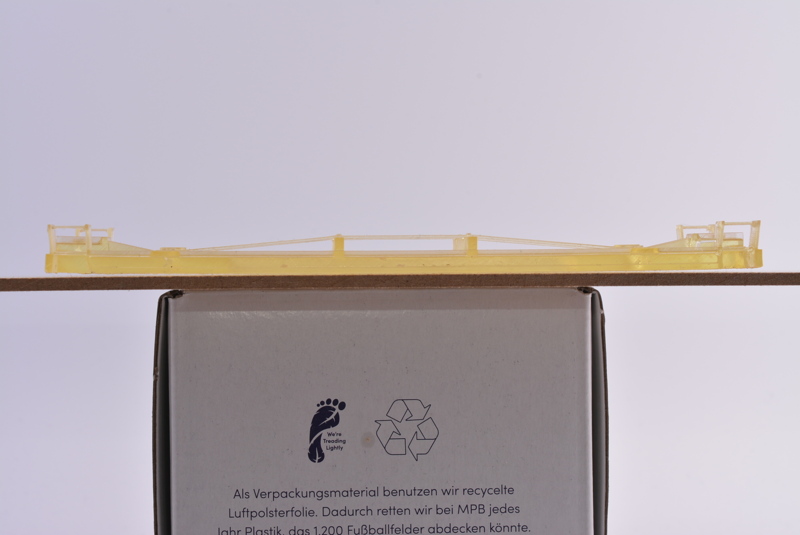

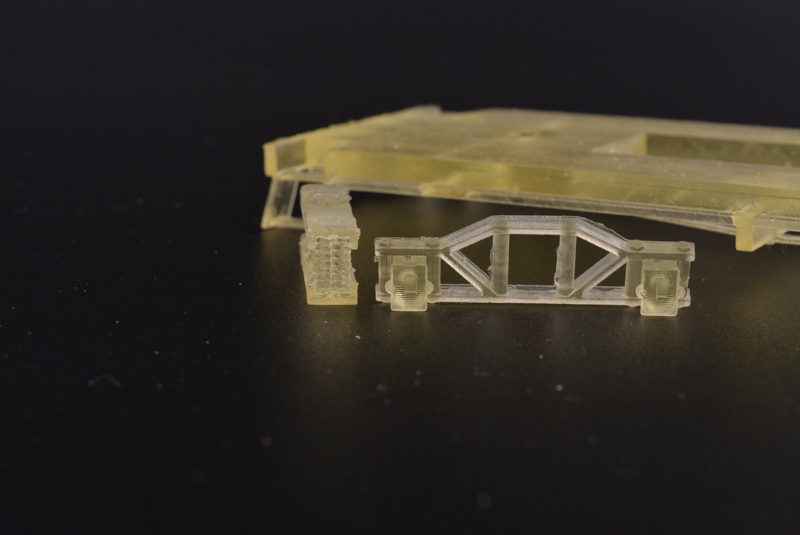

So habe ich dann einen ersten Prototypen mit 160 mm Länge und 48 mm Breite gedruckt. Danach musste ich noch die Kupplungshöhe nachjustieren und habe noch einige wenige Details am Unterzug ergänzt. Insgesamt sieht das Fahrwerk ziemlich filigran aus. Wenn man sich vor Augen führt, dass das Stahlband nur 0,6mm Dick ist, durchaus zu erwarten. Aber auch die Dicke des Rahmens mit 5 mm sieht eher schlank aus. In der 3D Vorschau wirkt das alles dann doch viel dicker,.

Hier ein paar Fotos vom ersten Prototypen:

Von oben sieht man schön die Auswucht- Gewichte als Ballast (hier 35 Gramm) und die Sechsecke für die M2 Muttern.

Ich bin am überlegen, ob ich die Drehgestelle etwas weiter nach innen verlege. Das begrenzt die kürzest- mögliche Länge zwar noch mehr, gibt aber für die Drehgestelle etwas mehr Spielraum zum Auslenken. Bei den Bachmann Wagen wird das Auslenken der Drehgestelle ebenfalls durch die Kupplungskästen begrenzt. Sie sitzen aber weiter innen, womit ein etwas größeres Spiel vorhanden ist. Ich muss mal sehen, ob das Fahrwerk so schon problemlos durch den H0 Radius 1 (365 mm) läuft oder nicht. Egal wie sch…ße das aussieht, möglich sein sollte es auf jeden Fall. Auch wenn als Mindestradius im nicht sichtbaren Bereich meiner Anlage der H0 Radius R2 (420mm) vorgesehen ist..

Ist schon irre. Das sieht tatsächlich nach einem Modellbahn- Fahrzeug aus. Und dabei ist alles meiner Fantasie entsprungen und komplett selbst konstruiert. Das fasziniert mich stetes aufs Neue. Außer Radsätzen, Kupplungen Schrauben und dem Ballast, ist alles von Grund auf selbst konstruiert und auch selbst ausgedruckt…

Bei der C-50 gab es ja noch eine Grundlage in Form der auf Thingiverse verfügbaren STL Dateien. Aber das ist alles komplett selbst gemacht…

Zum Abschluss noch mal ein Foto zusammen mit dem Bachmann “Excursion Car”

Die Proportionen passen ganz gut zusammen, denke ich. Bei der Gesamtlänge kommt mein Mini- Fotostudio so langsam an seine Grenzen…

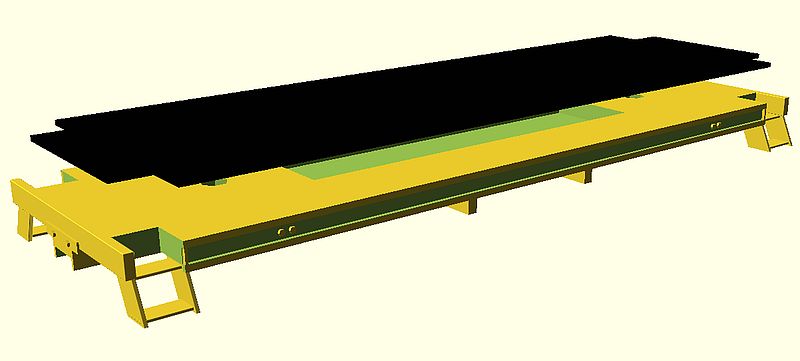

Für meinen Container- Tragwagen wollte ich aber eine “moderne” Anmutung und habe dafür den Unterzug mit T- Trägern konstruiert..

Außerdem habe ich, bei Wagen ohne Einstiege zwei Aufstiegshilfen angebracht.

In dieser Version drucke ich aktuell das Fahrwerk mit 136 x 51 mm. Ein ISO Container in 1:48 ist 126 x 51 mm Groß. So passt die Breite genau und in der Länge sind pro Seite 5 mm Spielraum…

Die eher modernen T-Träger Unterzüge kombiniert man vielleicht nicht unbedingt mit den eher altmodischen Rungenhalterungen. Aber möglich ist das auf jeden Fall. Nur ob das so gut aussieht, müsste man abwarten.

Später werde ich vermutlich auch mal Rungen dafür konstruieren…

Außerdem überlege ich, das Fahrwerk wahlweise auch zweiteilig druckbar zu machen. Damit könnte man auch längere Fahrwerke bis etwa 300 mm Länge auf kleineren Druckern drucken..

Der zweite Prototyp mit dem T- Träger Unterzug ist so weit fertig.

Für den zweiten Prototypen habe ich gleich mal einen 1:48 Container mit dem erwähnten Skript gedruckt.

Die Seitenwände sind wirklich Ok, die Tür ist mir aber zu primitiv. Außerdem habe ich ihn, um Material zu sparen unten komplett ohne Boden gedruckt. Dadurch ist er instabil geworden und hat sich verzogen. Im Skript kann man den Boden nur geschlossen oder gar nicht drucken. Beides ist nicht gut. Offen ist es zu “wabbelig” und Geschlossen kann das nicht verbrauchte Harz aus dem Inneren des Containers nicht raus. Zum einen würde der Container dadurch extrem teuer, weil man ca 1/2 Flasche Harz für nichts und wieder nichts benötigen würde und zum anderen ist unverbrauchtes Harz im Inneren von Modellen der programmierte Tod des entsprechenden Modells. Das flüssige Harz löst nämlich im Laufe der Zeit (wir sprechen von Jahren, nicht Monaten) das ausgehärtete Harz von innen her wieder auf. Irgendwann ist dann mal ein Loch im Modell und der flüssige Inhalt ergießt sich auf den Boden. Eine Riesen- Sauerei. Das habe ich leidvoll selbst erfahren müssen. Ganz zu Beginn meiner Resin- Druck- “Karriere” habe ich mal ein paar Holzkisten als Ladegut gedruckt. Die waren von innen hohl. Ich hatte sogar ein “Abflussloch” vorgesehen. Trotzdem waren sie innen noch mit reichlich flüssigen Harz gefüllt. Vor ein paar Wochen ist plötzlich eine dieser Kisten aufgeplatzt und das noch darin vorhandene flüssige Harz ausgelaufen. Die anderen Kisten habe ich gleich hinterher entsorgt… Ich muss also an dem Skript noch einiges nachbessern. Trotzdem ist es so viel einfacher, als alles ganz von Vorne selbst zu konstruieren.

Obwohl die Maße stimmen sollten, erscheint mir der Container einfach zu hoch. Vermutlich werde ich die nächsten Container, die als Ladegut gedacht sind, einfach etwas niedriger drucken. Wohncontainer hingegen, von denen ich irgendwann auch mal welche haben will, sollten besser die richtige Höhe haben. Sonst stoßen sich Herr und Frau “Preiser” die Köpfe an.

Die GEC in 1:48 kennen vermutlich nicht viele Leute gut genug, um die Proportionen einschätzen zu können. Aber die 1:45 MT- Stainz kennt jeder. Die Stainz sieht eigentlich viel zu alt für einen ISO Container aus. Die ersten Container dieser Art wurden aber schon 1955 eingesetzt. Die heute noch gültige ISO Norm gibt es seit Anfang der 1960er Jahre. Container lassen sich also vorbildgetreu schon ab Epoche 3 einsetzen…

Ich habe dann tatsächlich die Drehgestelle um je 1 mm weiter nach innen verlegt. Da ich keine H0 R1 Gleise mehr da hatte, konnte ich nur auf R2 (415mm Radius) testen. Hier laufen die Prototypen problemlos. Allerdings ist nicht mehr viel Luft gewesen. Deswegen der zusätzliche Millimeter, der relativ viel Spielraum bringt.

Außerdem habe ich den Kupplungsschacht noch einmal leicht modifiziert. Der Deckel dafür lässt sich jetzt hoffentlich besser anschrauben als bei Prototyp 2.

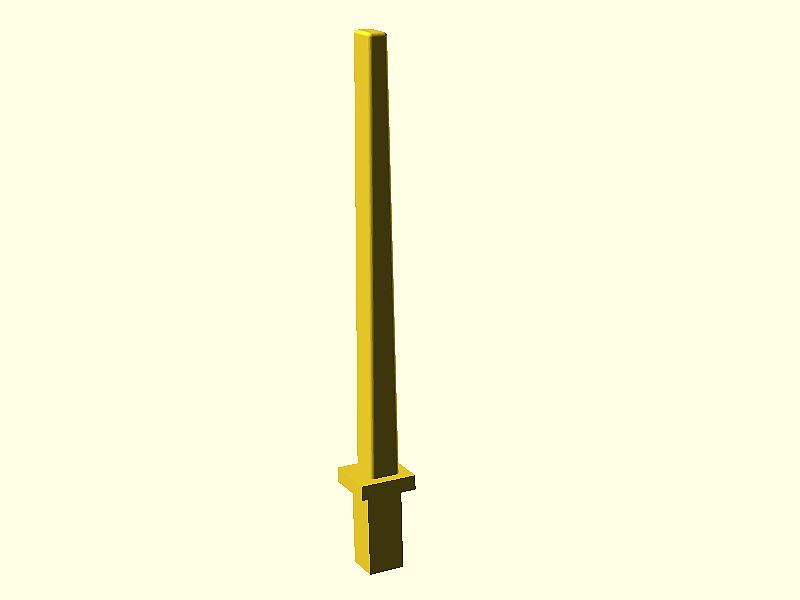

Da ich noch einen kleinen Rest Harz im Tank habe, der nicht mehr für einen weiteren Prototypen reicht, aber zu schade zum entsorgen ist, habe ich die Rungen konstruiert. Natürlich auch mit Parametern, damit man je nach Anwendungszweck unterschiedlich lange Rungen drucken kann.

Die ersten Prototypen sehen zwar (wie meist) etwas arg filigran aus, passen aber fast exakt in die Halterungen des Bachmann “flat cars”, den ich ja als Vorlage für die Halterungen an “meinem” Wagen genutzt habe.

Lediglich der “Fuß” ist minimal zu groß, um durch die Aussparungen in der Ladefläche zu passen. Dein fehlenden 1/10 mm werde ich wegnehmen, obwohl das bei meinen eigenen Wagen wohl auch so funktionieren würde.

Und so wie es aussieht, sind sie auch stabil genug. Allerdings meine ich, das meine uralten H0 Güterwagen eher “fettere” Rungen hatten. Ich habe sie in vier verschiedenen Positionen im Bauraum angeordnet, zum Austesten, wie ich sie am besten drucken kann.

Tatsächlich sind alle 4 Rungen zumindest irgendwie “etwas geworden”. Am schlechtesten ist die liegende Runge raus gekommen. Auf dem Foto oben ist das die rechte “hintere” eingesteckte Runge. Das ergibt zwar die kürzeste Druckzeit, was aber nur eine Rolle spielt, wenn man sonst weiter nichts größeres auf dem Druckbett hat. Die “diagonale” Runge ist besser als die “Liegende” geworden, aber ebenfalls auf Grund der vielen Stützen doch etwas arg “rau”. Die beiden “Aufrechten” sind am besten geworden, und das fast gleich gut. Die Runge ohne Stütze ließ sich am einfachsten vom Druckbett abnehmen, hat aber, wie zu erwarten einen leichten “Elefantenfuß”. Somit ist eine minimale Nacharbeit mit einer Feile notwendig, da sie sonst nicht in den Rungenhalter passt. Den Elefantenfuß hat die Runge mit Stütze natürlich nicht. Sie sieht man auf dem Foto oben als linke, vordere eingesteckte Runge. Das Stützmaterial unten drunter stört die Oberflächengüte überhaupt nicht, dafür dauert der Druck so auch am längsten. Aber so wird auch am wenigsten Platz auf dem Druckbett verbraucht. Davon kann man quasi immer eine ganzen Schwung voll mit unter bringen, wenn man etwas anderes druckt…

Der nächste Fahrwerks- Prototyp, den ich drucken werde, bekommt dann auf jeden Fall Rungen- Halterungen, die ich bei den ersten beiden Prototypen (Personenwagen, Container- Tragwagen) nicht gebrauchen konnte. Fertig bin ich noch lange nicht, aber es wird langsam was.

Inzwischen habe ich die Rungen modifiziert und einen Satz für den Bachmann- Flachwagen gedruckt. Alles noch mit den Harz- Resten.

Ich habe obendrein ein wenig am Container und am dazugehörenden Tragwagen gebastelt.

Der Container, obwohl definitiv mit maßstäblich korrekten Abmessungen erscheint mir einfach zu hoch. Selbst auf den 1:45 Magic Train Wagen wirkt der 1:48 Container zu hoch. Typischer Fall von maßstäblich muss nicht immer perfekt sein.

Auch im Vergleich zu einem 1:48 Container aus einem Ausschneidebogen passt das irgendwie rein optisch nicht. Wie gesagt, die Abmessungen meines gedruckten Containers stimmen mit den Norm- Maßen für einen 20 Fuß ISO- Container im Maßstab 1:48 exakt überein. Länge und Breite des 1:48 Papier- Containers sind exakt wie beim 3D Container. Nur eben die Höhe ist offensichtlich unterschiedlich.

Deswegen habe ich ihn einfach etwas niedriger gemacht. Außerdem waren die Türen ja nur sehr primitiv angedeutet.

Das habe ich ein wenig verbessert. Ist immer noch alles andere als Finescale, aber sieht doch erheblich besser aus als das Original. Daneben habe ich den Container unten verstärkt und mit Aussparungen für Haltezapfen versehen. Die Gegenstücke kann man auf Wunsch auf dem Fahrwerk erzeugen lassen.

So kann man den Container einfach auf den Wagen stecken und er rutscht nicht hin und her.

Aktuell druckt gerade ein so modifizierter Container. Über Nacht werde ich dann ein Tragwagen- Fahrwerk dafür drucken, um zu sehen, ob alles zusammenpasst und ob die Proportionen jetzt stimmiger aussehen.

Der neue Container hat jetzt dieselbe Höhe wie der Papier- Container:

Man sieht auch, das die Türen jetzt doch etwas besser aussehen, oder?

Allerdings wirkt der Container immer noch recht hoch:

Doch noch niedriger werde ich ihn nicht machen.

Dann muss eben das Lichtraumprofil entsprechend angepasst werden. Meine Bahn ist eine moderne, wenn auch überwiegend mit Museumsfahrzeugen betriebene, touristisch geprägte Bahn auf einer Tropeninsel. Auf einer Insel sind Container unverzichtbarer Bestandteil des Transportwesens im Alltag. Also auch auf Terthana…

Und so kommt ein kompletter Rungenwagen (bis auf den Ladeflächenboden, dazu gleich mehr) auf einmal in dem 3D Drucker:

Ein Fahrwerk, zwei Drehgestelle und die nötige Anzahl Rungen passt auf einmal aufs Druckbett. Das spart viel Zeit, denn der Druck des Fahrwerks alleine würde exakt genau so lange dauern wie der dieses Komplettpakets.

Um auch die Ladefläche passgenau herstellen zu können, habe ich das Skript um eine Option erweitert, eine zum Fahrwerk passende SVG Datei zu erzeugen (hier Schwarz).

Denn man kann in OpenSCAD nicht nur 3D sondern auch 2D bauen.

Diese SVG Datei kann man dann entweder als Schnittvorlage verwenden oder sie für Lasercutter oder CNC- Fräse verwenden.

Dazu möchte ich mal etwas versuchen, was mir schon länger im Kopf herum geistert. Ich habe Kaffee- Rührstäbchen aus Holz mit einem Klebestift auf ein Blatt Papier (Altpapier in diesem Fall) geklebt:

Das sieht doch recht passend für eine Ladefläche aus, oder?.

Ich habe dann einen Katalog auf die Leisten gelegt und ihn mit 25 Kg Chinchilla- Sand beschwert. War das Schwerste, was ich gerade zur Hand hatte und sich transportieren und auf den Katalog stellen ließ. So lasse ich das Ganze jetzt erst mal liegen, bis der Kleber ausgehärtet ist.

Danach werde ich mit dem Laser und der im Skript erzeugten SVG mal einen Fahrzeugboden ausschneiden. Mal sehen, wie das dann fertig aussieht..

Kurzer Blick auf den aktuellen Stand…

Im Moment habe ich nicht so viel Zeit. Deswegen geht es nur langsam voran. Ich habe inzwischen 2 Containerwagen mit den dazugehörenden Containern gedruckt. Die sind gerade beim lackieren. Wenn sie fertig sind, gibt es Fotos.

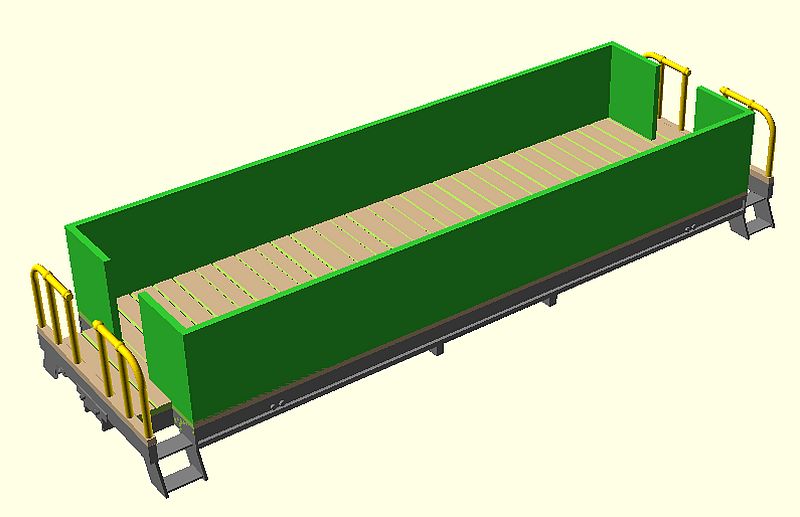

Dann habe ich mich an die Konstruktion des Aufbaus für einen offenen Personenwagen gemacht.

Der Boden ist mit leicht unregelmäßigen Bretterfugen geschmückt. Diese werden per Zufallsgenerator um bis zu 1 mm in der Breite variierend eingefügt. Das sieht organischer als das “cleane” exakte Muster, das Computer sonst so machen. Auch die Breite und Tiefe der Fugen ist nicht exakt gleich. Ich hoffe, man sieht das später am gedruckten Wagen überhaupt irgendwie.

Die Geländer sind auch als Ersatz für die Bachmann “Wildwest” Wagen zu gebrauchen. Darauf habe ich gleich geachtet, denn bei zwei meiner Wagen sind die Geländer nicht mehr in Ordnung. Ich werde, sofern der Druck klappt, dann aber wohl alle Geländer tauschen, damit es einheitlich wird. Es wird wohl noch einen Bremshebel geben. Vielleicht (weiß ich aber noch nicht) gibt es auch noch ein hochgeklapptes Übergangsblech.

Mal sehen, vielleicht mache ich die Geländer auch mal passend zu Magic Train, denn die serienmäßigen MT- Geländer sind ja nicht so der Brüller.

Die Geländer werden, genau wie der eigentliche Aufbau einzeln gedruckt. Das erleichtert das Lackieren bzw. ermöglicht überhaupt erst die Montage des Wagens. Die Gesamt- Ansicht dient nur zur Darstellung, wie es zukünftig mal aussehen könnte.

Als Nächstes kommen die Bretterfugen an die Seitenwände, genau wie Verstärkungsprofile. Natürlich fehlen auch noch die Sitzgelegenheiten. Ich bin mir noch nicht ganz sicher, ob ich ein Dach vorsehen soll, oder nicht. Auf meiner Tropeninsel wäre das eher als Schutz vor der Sonne als vor Regen zu verstehen.

In der Zwischenzeit habe ich das Skript für die Geländer ausgelagert und fertig gestellt. Dazu gibt es jetzt einen eigenen Punkt.

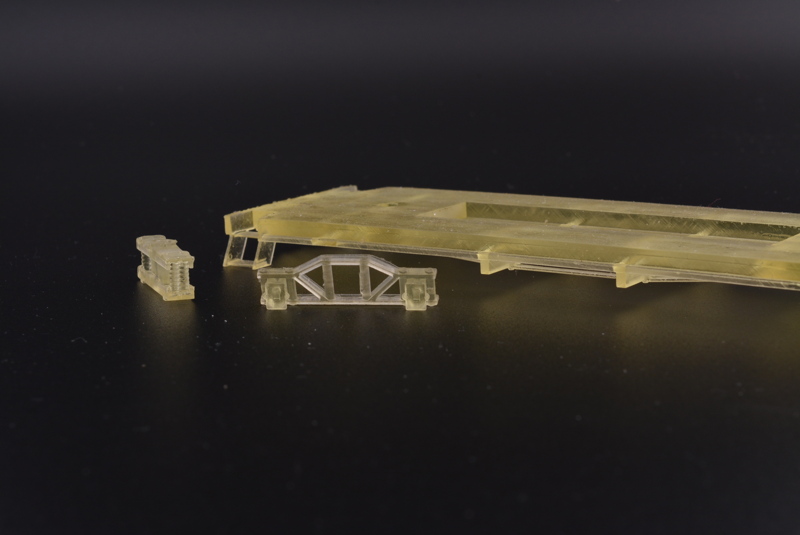

Außerdem habe ich (mal wieder) ein für mich neues Harz probiert. Das Harz ist nahezu geruchlos, wird aber genau wie “normales” Harz mit Alkohol gewaschen. Man muss es länger belichten als normales Harz. Die “regulären” Schichten belichte ich mit 5 Sekunden statt 3 Sekunden wie sonst üblich. Es wird nur ungefärbt geliefert. So wie es geliefert wird, ist es transparent wie Glas, nur mit einem leichten Gelbgrün- Stich. Man kann es, wenn man mag aber problemlos selbst einfärben. Da meine Teile sowieso lackiert werden, spare ich mir das Einfärben natürlich. Erstaunlich an dem Harz ist aber vor allem, das es recht günstig ist und das obwohl es nicht aus China kommt. Es wird in der EU, genauer in Österreich hergestellt. Allein das war für mich schon Grund genug, es mal auszuprobieren. Bezogen habe ich es über Amazon und der Hersteller nennt sich Basic-3D. 1 Kg Harz hat mich incl. Versand 28€ gekostet. Für ein Produkt “Made in EU” erstaunlich günstig, da es sogar unter dem Preisniveau der allermeisten “Made in China” Harze liegt.

Die ersten Eindrücke sind vielversprechend. Es gibt fast keine “Irritationen” rund um das Stützmaterial, etwas, was beim ABS-Like Harz leider sehr ausgeprägt ist. Schon mal ein großer Pluspunkt. Außerdem verziehen sich die Drucke längst nicht so stark und machen auch allgemein einen mechanisch eher soliden Eindruck. Das entspricht auch der Quintessence der überwiegend sehr positiven Rezensionen auf Amazon. Ein weiterer Grund, warum ich das Basic 3D Harz mal probiert habe.

Hier ist ein nicht “begradigtes” 160mm Fahrwerk aus Elegoo ABS-Like Resin. Man sieht deutlich die Wölbung des Fahrwerks. Diese Wölbung ist für das Harz bei diesem Modell durchaus üblich und im “normalen” Rahmen, also kein besonders krummes Exemplar. Das kann man ohne weiteres mit Wärme in Form bringen. Einfach beim Abkühlen entsprechend gegengebogen festhalten… . Dieses Fahrwerk ist aber noch eine Vorab- Version, weswegen ich mir diese Arbeit nicht machen werde. Die Treppen an den Aufstiegen sind mir zu klein geraten.

Und hier mal (fast) dasselbe Fahrwerk aus dem Basic-3D Harz. Die Wölbung ist zwar auch hier vorhanden, aber erheblich weniger ausgeprägt. Ich frage mich schon fast, ob sich die MDF Platte, auf der das Fahrwerk liegt, nicht genauso stark durchbiegt wie das Fahrwerk selbst…

Ein Nachteil ist, das man die Teile von der Druckgüte her auf Grund der fehlenden Farbe nur schwer beurteilen kann. Ich muss erst mal ein paar teile lackieren, damit ich das wirklich einschätzen kann.

Auf meinem sonst üblichen weißen Hintergrund konnte man die Teile auf den Fotos praktisch gar nicht erkennen. Auf Schwarz so wie hier geht es besser, aber immer noch nicht perfekt.

Wirklich schlecht sieht das Ganze jedenfalls nicht aus.