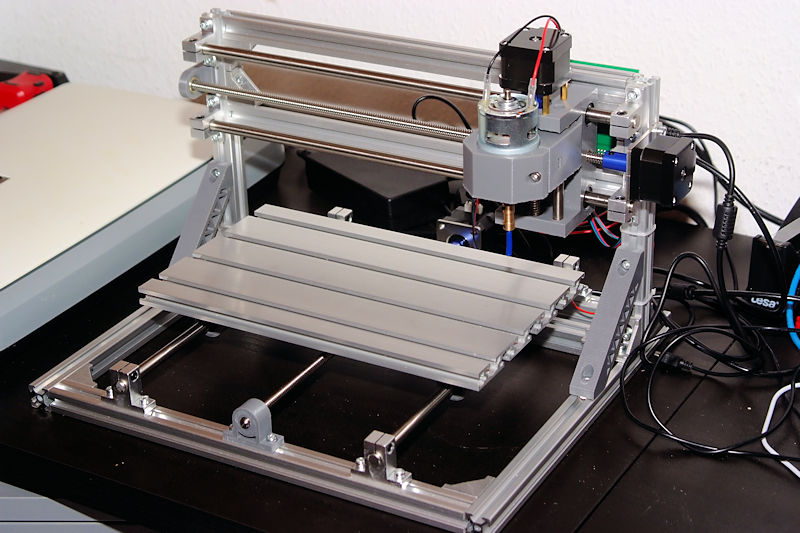

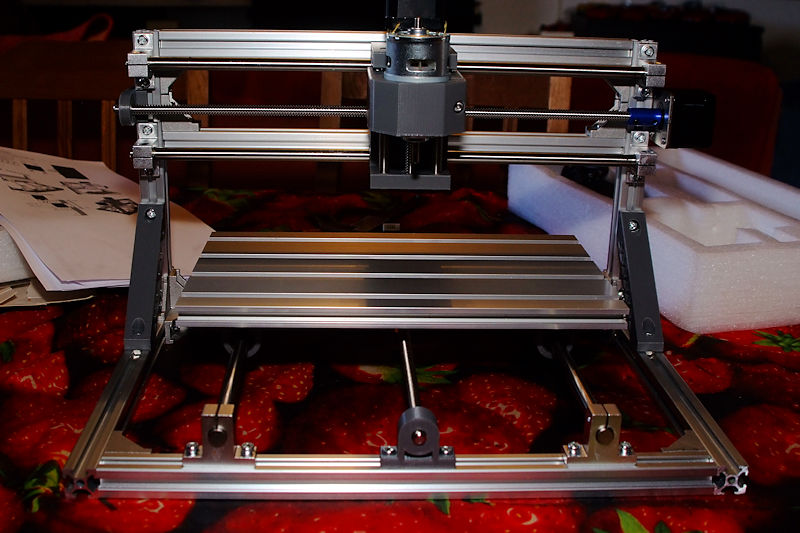

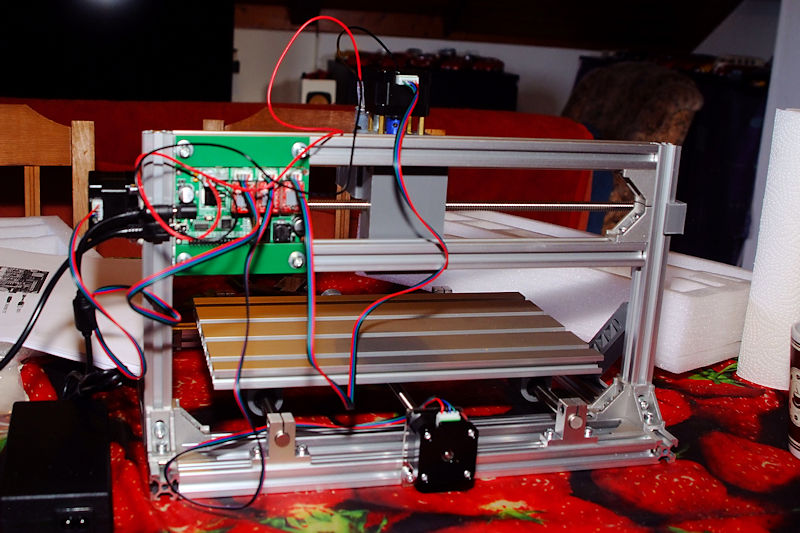

Hier ist nun der Umbau Bericht von der CNC Fräse zum Lasercutter. Durch diesen Umbau kann meine Fräse binnen weniger Minuten von Fräse auf Lasercutter umgerüstet werden und natürlich auch genau so schnell wieder zurück zur CNC Fräse.

Leider unterstützt die Steuerplatine meiner Fräse nur An und Aus für Laser- Module. Eine PWM Steuerung also eine Leistungsregelung die für stärkere Laser unbedingt erforderlich ist, ist nicht vorhanden.

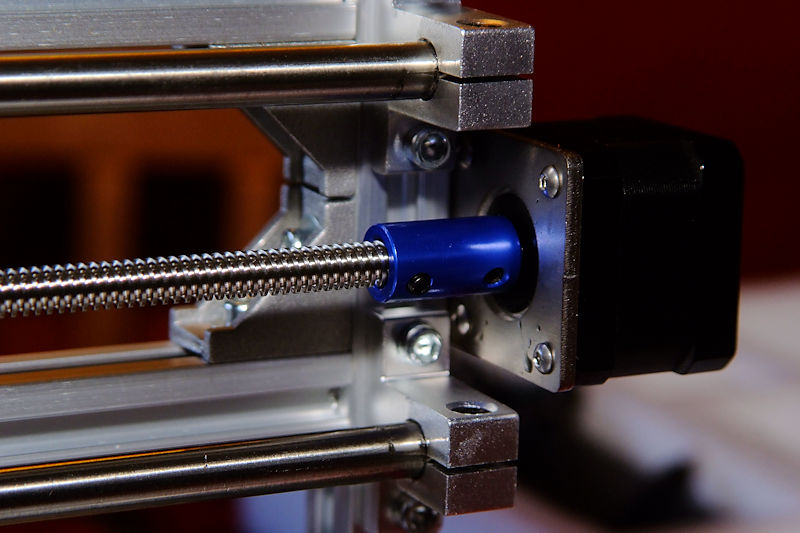

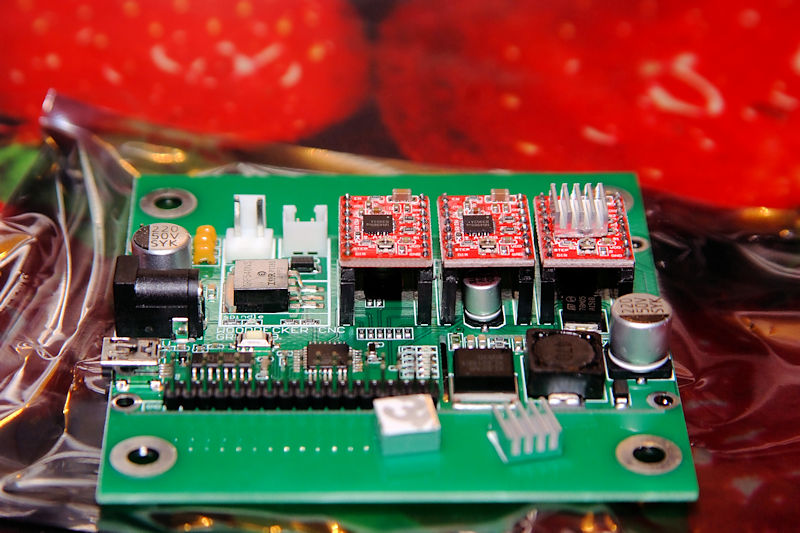

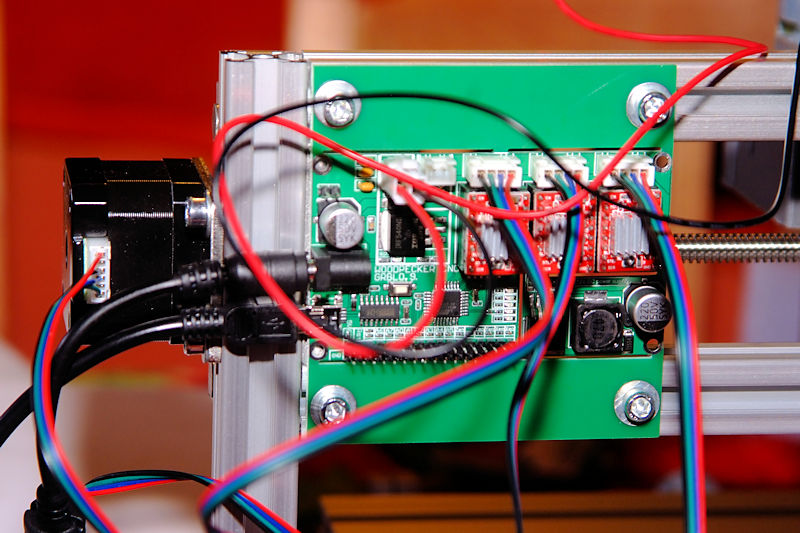

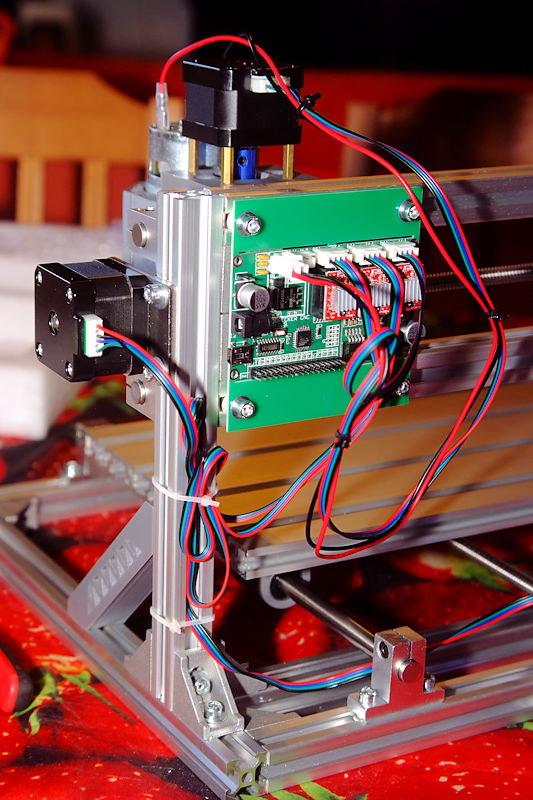

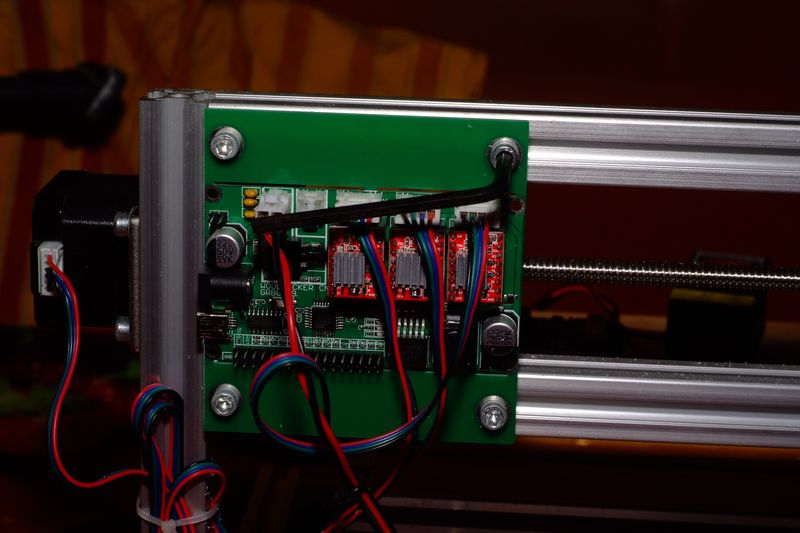

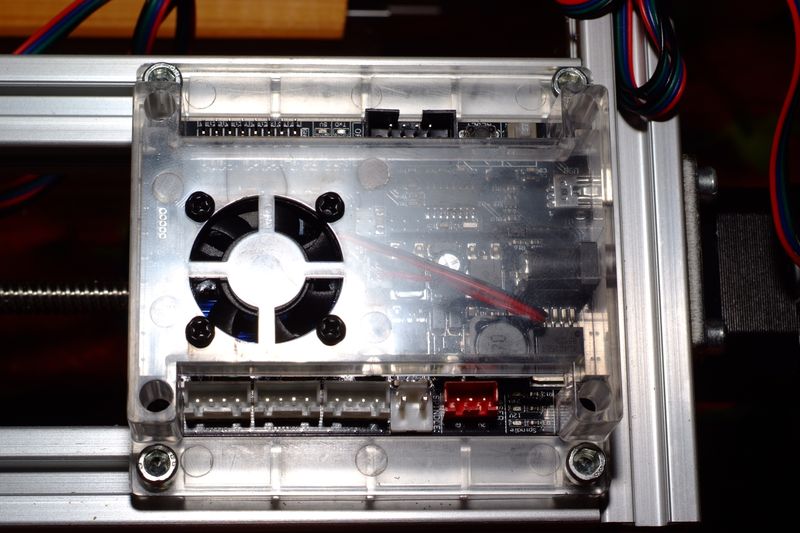

So musste ich zunächst mal eine neue Steuerplatine mit neuerer Firmware besorgen. Hier gibt es zahlreiche Optionen. Ich habe mich für den direkten Nach- Nachfolger der Steuerplatine entschieden, die bei meiner Fräse original mitgeliefert wurde, einem Woodpecker 3.0 Board. Zum Einen kam die neue Woodpecker 3.4 Platine gleich mit einem Gehäuse und außerdem war ich mir da am sichersten, das sie ohne irgendwelche Probleme mit meiner Fräse zusammen arbeitet. Bei Aliexpress kostet diese Platine 24€. Ich habe allerdings mehr bezahlt, weil ich ungeduldig war und nicht so lange auf die Lieferung der Platine aus China warten wollte. Letztendlich kam die Platine aus Deutschland massiv verspätet an, so das es sich nicht gelohnt hat, das Extra Geld auszugeben. Der Verkäufer bekommt deswegen auch keine positive Bewertung von mir.

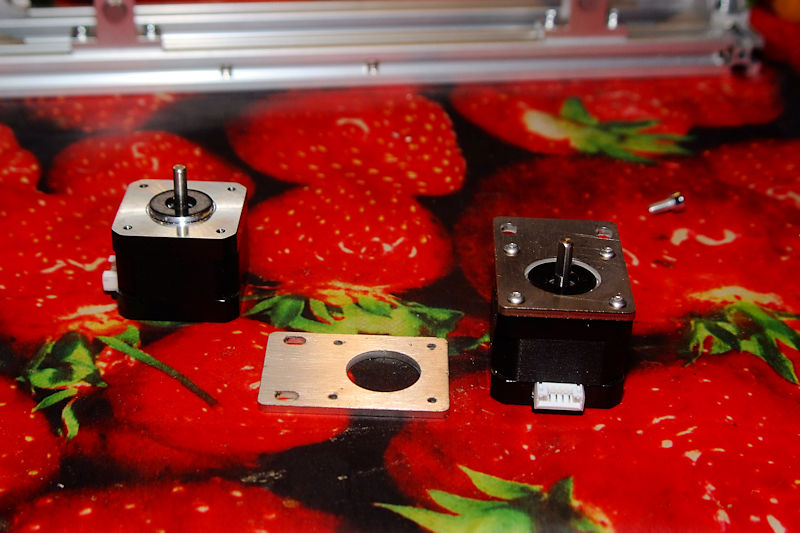

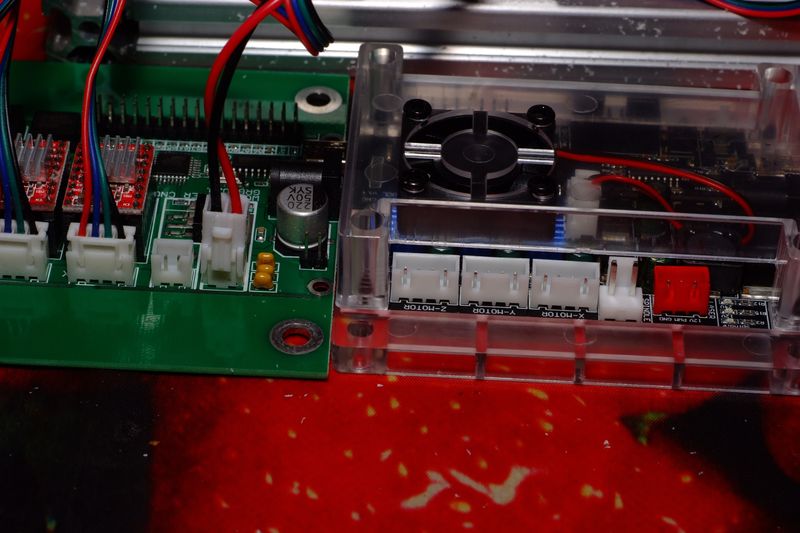

Hier sieht man die beiden Platinen direkt nebeneinander.

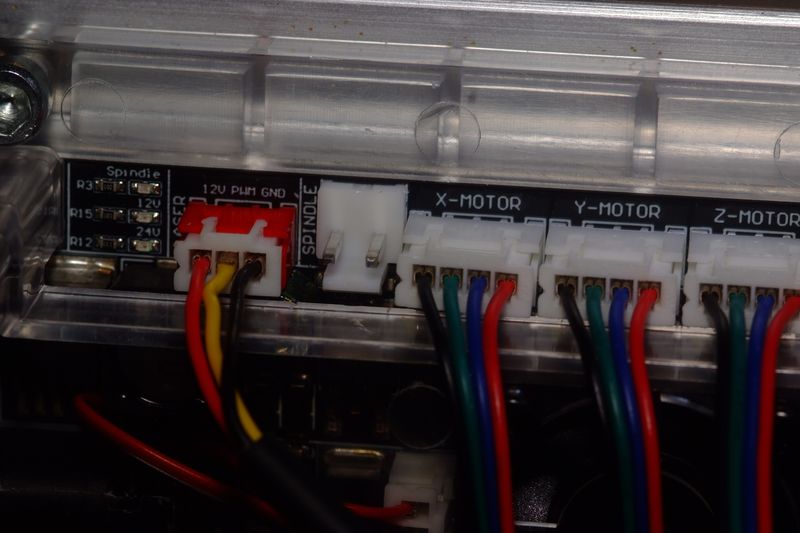

Man erkennt schön das Gehäuse, den Lüfter für die Steppermotor Treiber und auch, das der (rote) Anschluss für den Laser 3 Pins hat und nicht nur 2 wie auf der alten Platine (der weiße). Genau dieser Unterschied ist es, der den Tausch zwingend erforderlich machte. Der Umbau selbst ging zügig. Die Kabel von der alten Platine abziehen und dann die Platine abschrauben. Dann die neue Platine anschrauben. Das geht, da nun das Gehäuse die Aufgabe der Abstandshalter zur Kurzschluss- Vermeidung übernimmt, mit viel weniger Fummelei.

Daneben hat die neue Platine einen Ein- und Aus- Schalter und einen Anschluss für eine manuelle Steuerung. Der Ein/Aus Schalter ist ein Segen, denn der verbaute Lüfter ist nervtötend laut. Irgendwann wird er garantiert mal ausgetauscht, das steht fest. Der Anschluss für die manuelle Steuerung ist ebenfalls eine echte Verbesserung. So kann man die Fräse auch ohne “CNC” verwenden, wenn man möchte. Obendrein ersetzt sie auf diese Art tatsächlich eine “Mini- Standbohrmaschine” bzw einen Bohrständer für eine Proxxon oder Dremel… Die Handsteuerung habe ich aber noch nicht, wird sich aber, da sie nur ein paar Eros kostet, mit Sicherheit irgendwann mal dazu gesellen.

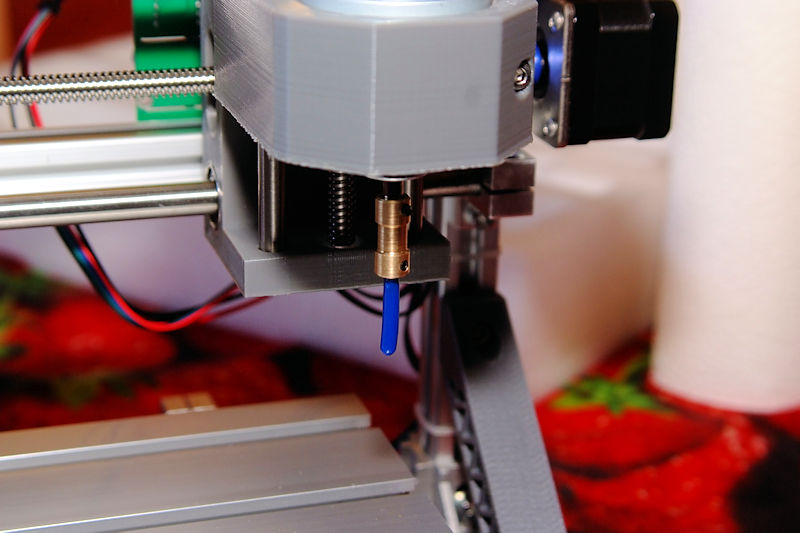

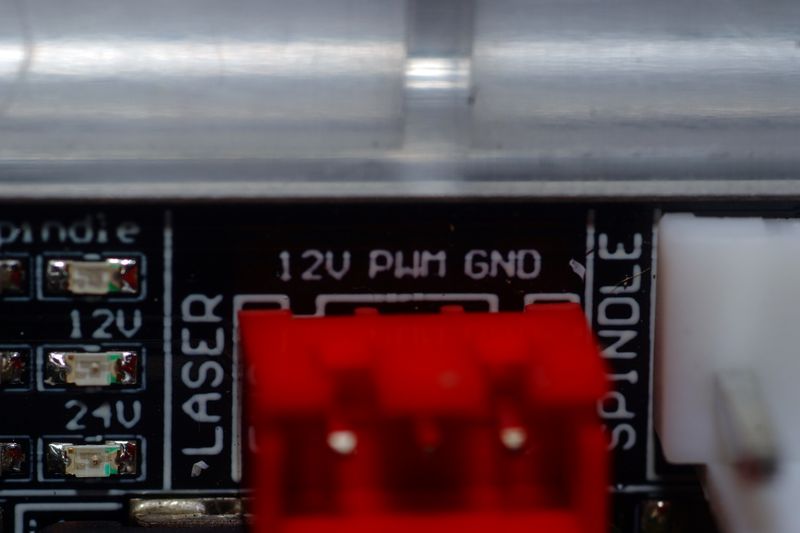

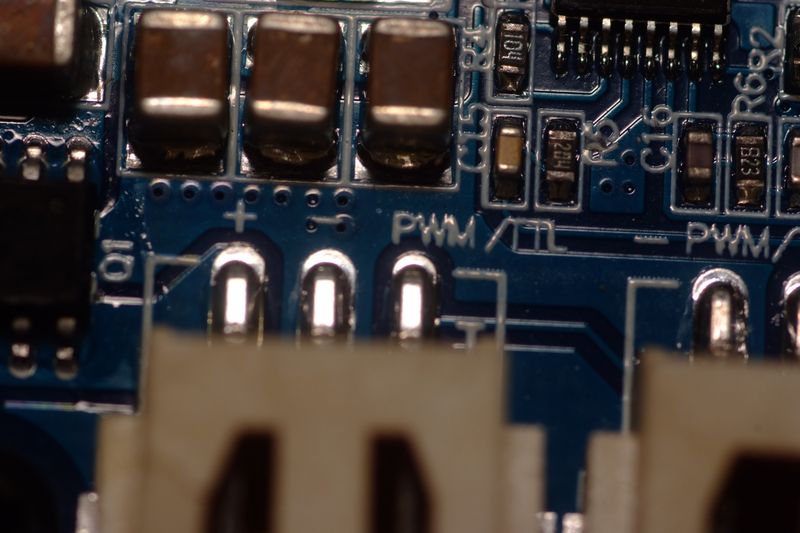

Leider haben die Stecker auf der Steuer- Platine und dem Steuerteil des Laser- Moduls nicht die gleiche Belegung, wie man hier schön sehen kann. Die Platine an der Fräse hat die Belegung: +12V – PWM – Masse

Und das Laser- Modul hat: +12V – Masse – PWM

Um das auszugleichen muss man entweder ein entsprechendes Kabel selbst konfigurieren oder man “pult” an einem der Stecker zwei Kontakte aus dem Stecker- Gehäuse und fügt sie entsprechend wieder ein.

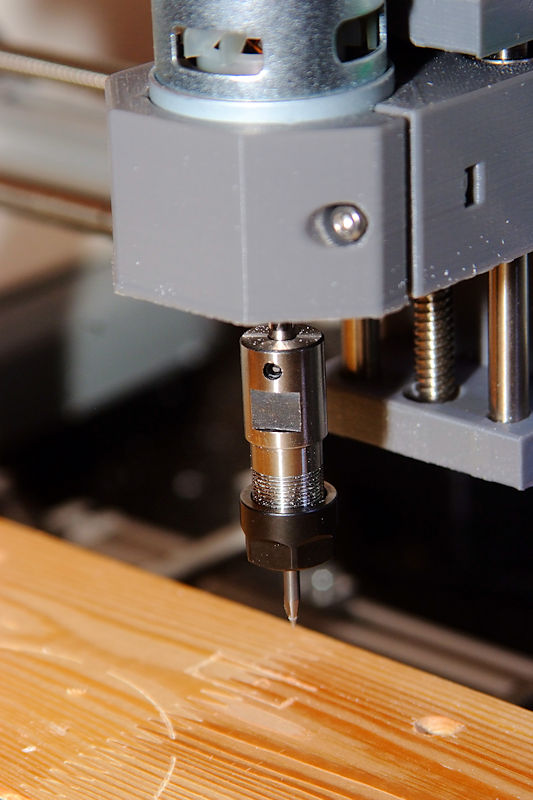

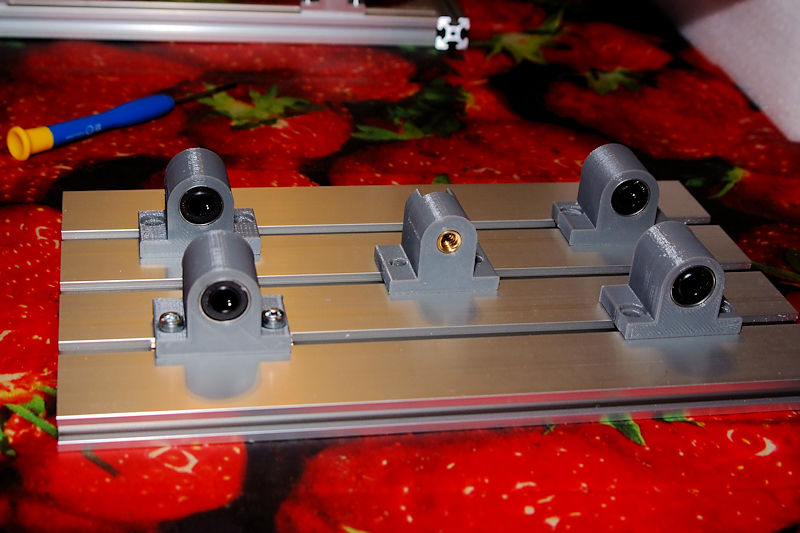

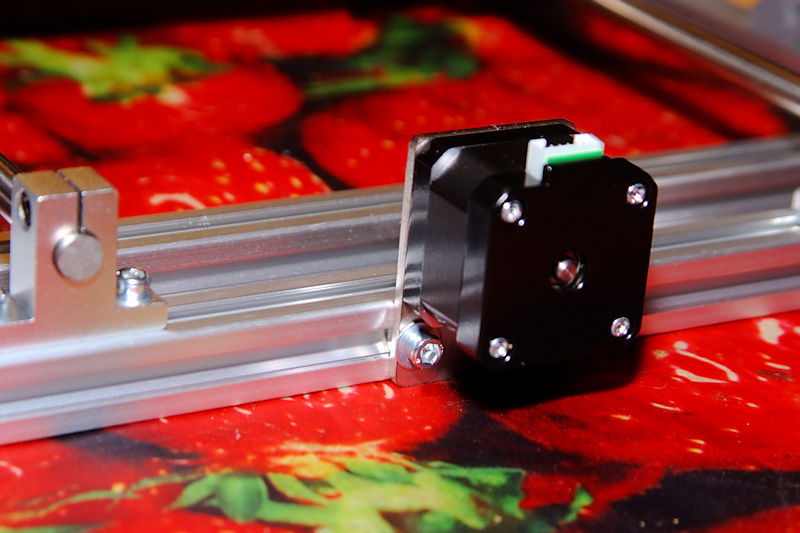

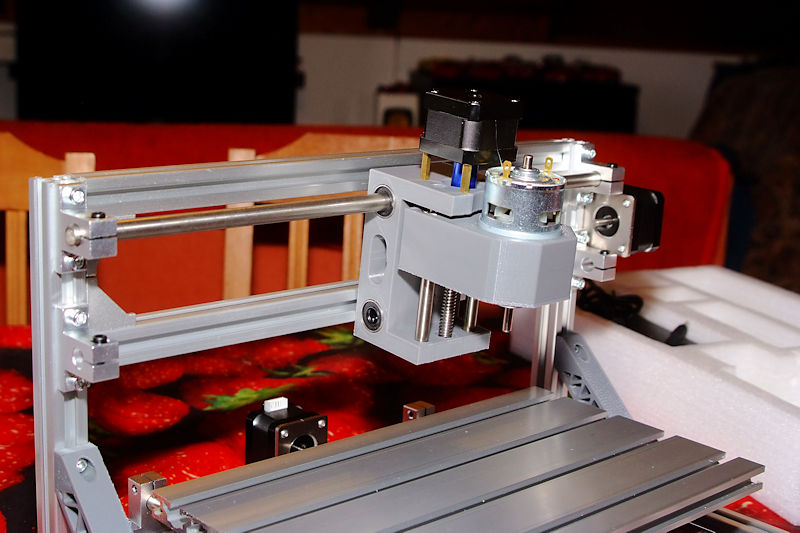

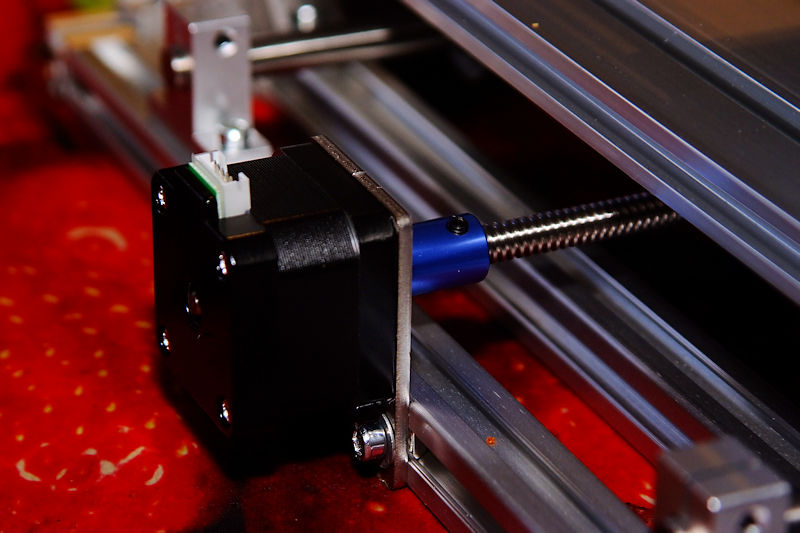

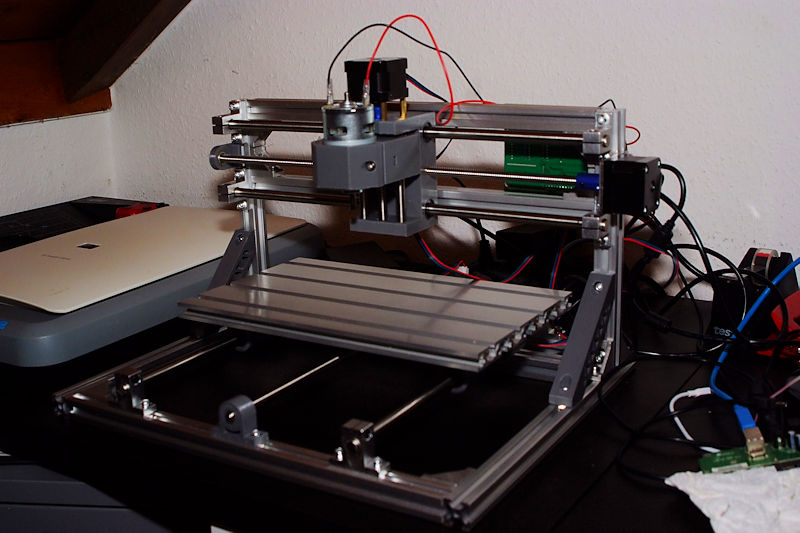

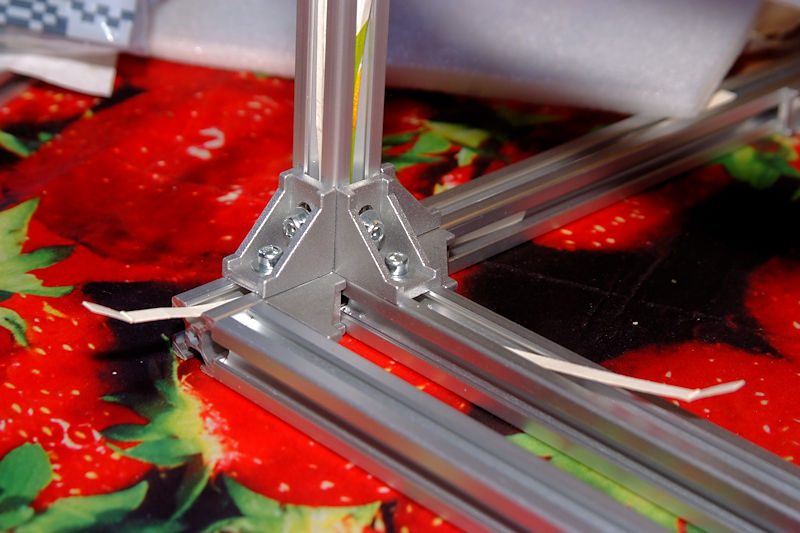

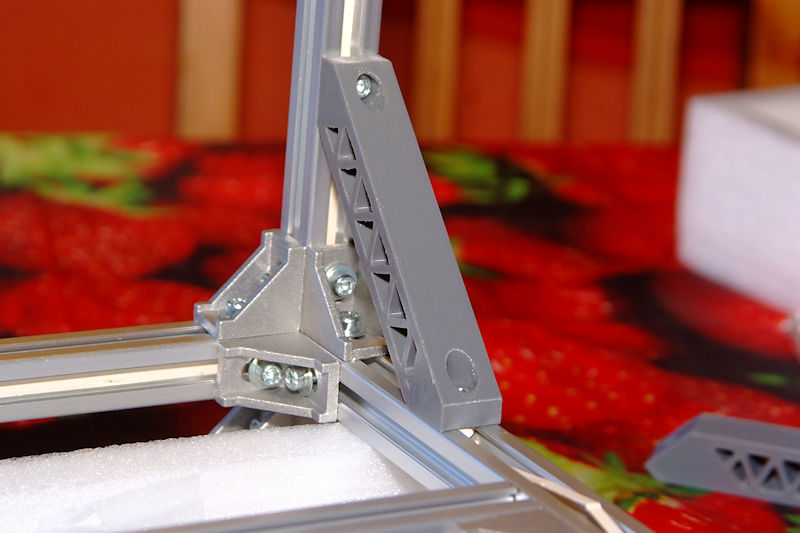

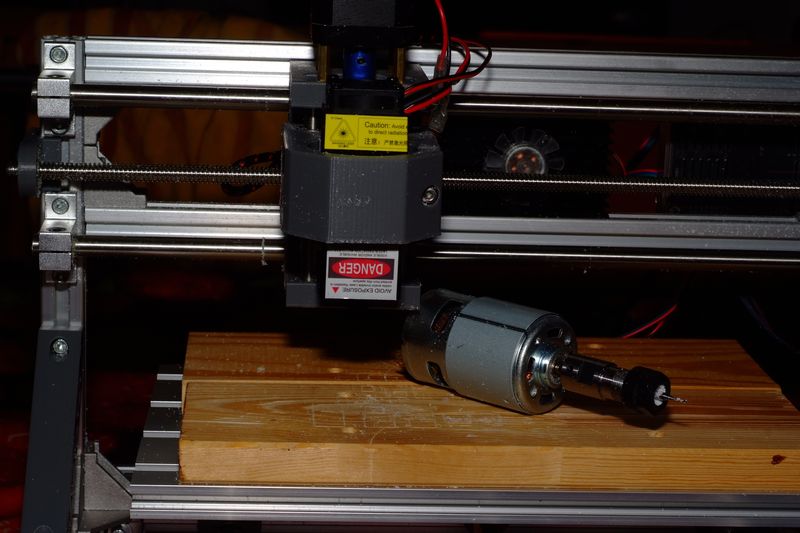

Das war aber auch die letzte Schwierigkeit beim Umrüsten. Das Laser Modul selbst kommt statt dem Spindel- Motor in die Z- Achsen Halterung. Dort sind entsprechende Einkerbungen bereits vorhanden. Dann nur noch die Kabel wieder anstecken:

und aus der CNC Fräse ist ein Laser- Cutter geworden:

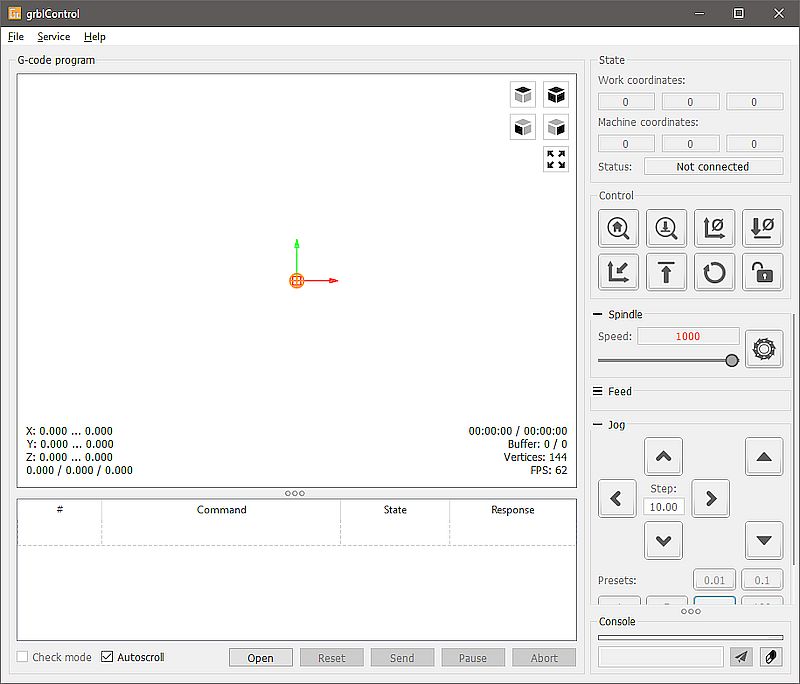

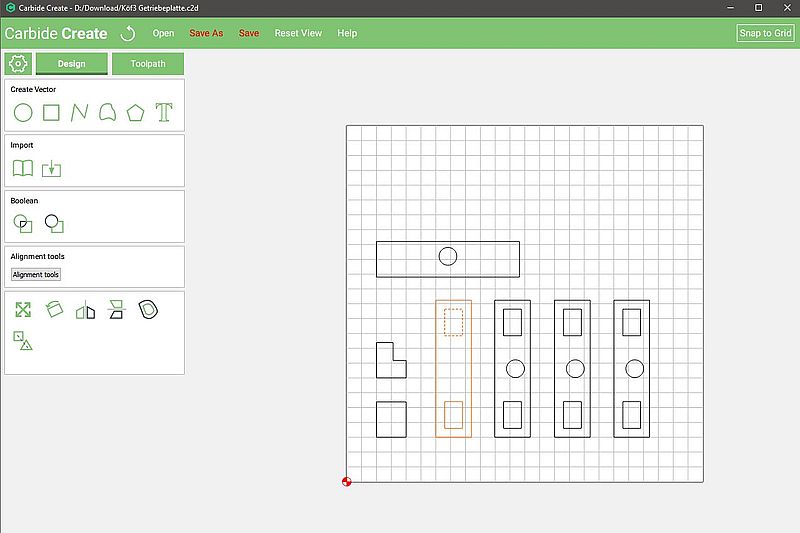

Ich habe die neue Platine natürlich zuerst mit dem Spindel- Motor ausprobiert, um zu sehen, ob die “alte” Funktionalität als CNC Fräse erhalten geblieben ist. Dabei gab es zunächst richtige Probleme, denn die Steuer- Software hat nicht mehr funktioniert. Weder das bei der Fräse mitgelieferte GRBL- Control noch das erweiterte Nachfolger- Programm Candle hat mit der neuen Platine zusammen gearbeitet. Nach einem Besuch auf der Webseite von Candle war aber schnell klar, dass das völlig normal ist, da die GRBL Firmware 0.9, die auf der alten Platine drauf ist, nicht mehr mit der neuen Firmware 1.1 kompatibel ist und andere Software benötigt. Also schnell die zu 1.1 passende Candle Version herunter geladen und installiert und schon lief die Fräse wieder genau so, wie sie sollte.

Ich muss noch viel probieren und üben, vor allem, da es keinerlei Dokumentation zu dem Laser Modul gibt. Zum Beispiel unterstützt der Controller bzw die GRBL Firmware 1.1f zwei Werte- Bereiche für die Leistungsregelung des Lasers. GRBL ist eine Open Source Firmware für verschiedene CNC Maschinen wie Plotter, Fräsen, Lasercutter oder auch 3D Drucker, wobei GRBL im 3D Bereich nicht ganz so gängig ist. Aber fast alle preisgünstigeren CNC Fräsen und Lasercutter verwenden GRBL als Firmware. Natürlich auch meine Maschine.

Die Wertebereiche gehen einmal von 0-255, was sich für mich als Computer Nerd ziemlich vertraut und “normal” anhört. Das entspricht nämlich genau 8 Bit oder 2^8 oder ein Byte (ein Buchstabe, vereinfacht ausgedrückt), ein sehr gängiger Werte- Bereich. Das habe ich natürlich zuerst ausprobiert. Aber damit bekomme ich nicht mal ein leichtes Grau auf weißes Papier gezaubert. Von Schneiden ganz zu schweigen. Der andere mögliche Werte Bereich bei GRBL ist 0-12000. Ein “kleiner” Unterschied, oder? Das Zweite ist “natürlich” der Bereich, den ich für mein Laser- Modul verwenden muss. Ganz andere Größenordnungen, aber egal, um so feinfühliger kann man den Laser regulieren. Aber das musste ich erst mal austüfteln, weil es nirgends beschrieben steht, nicht mal im Internet…

Für erste Tests habe ich die Verpackung von Schmelzkäse- Scheiben hergenommen. Beim ersten Einschalten des Lasers lief der auf 100% Leistung, wobei der Karton sofort in Flammen aufging. Wie vermutet sind 15 Watt für Karton massivst zu viel. Nachdem ich die Leistungssteuerung im Griff hatte (Den Karton habe ich mit nur 5% Leistung sauber geschnitten) habe ich das als Ergebnis bekommen:

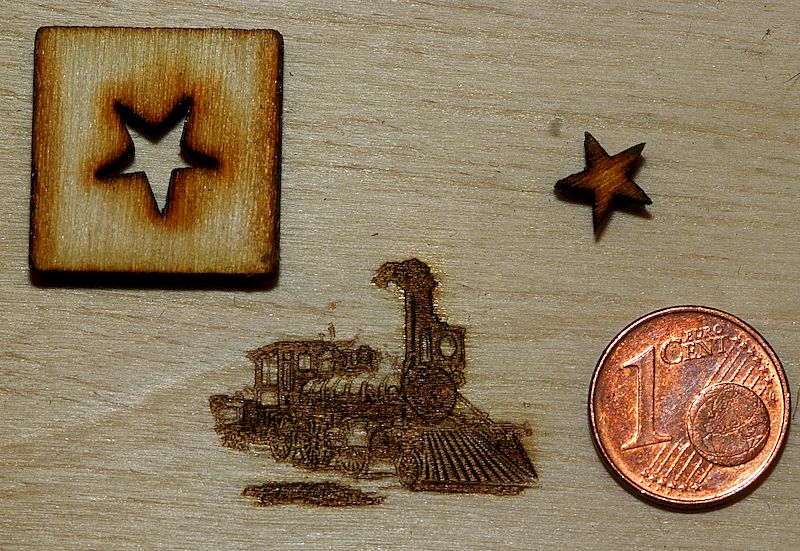

Es ist schon erstaunlich, wie präzise und filigran so ein Laser schneiden kann. Und das selbst, wenn das Material lediglich eine Schmelzkäse Verpackung ist. Die Spitzen des Sterns sind selbst in dieser starken Vergrößerung immer noch spitz. Der Stern ist ca. 7 mm groß und das Quadrat genau 19,8 x 19,8 mm. Es wurde mit 20 x 20 mm in Inkscape gezeichnet, womit auch der G-Code erzeugt wurde. Für den allerersten Versuch, ganz ohne das ich irgendeine Ahnung von der Sache habe und ohne irgendwas zu kalibrieren, ist das gar nicht so schlecht, denke ich. Falls ich richtig im Kopf gerechnet habe, sind das gerade mal 1% Abweichung. Der Ausschnitt im Material ist übrigens 20,6 x 20,6 mm, was eine Schnittbreite von 0,8 mm entspricht. Mit mehr Übung beim Fokussieren geht das sicher noch besser.

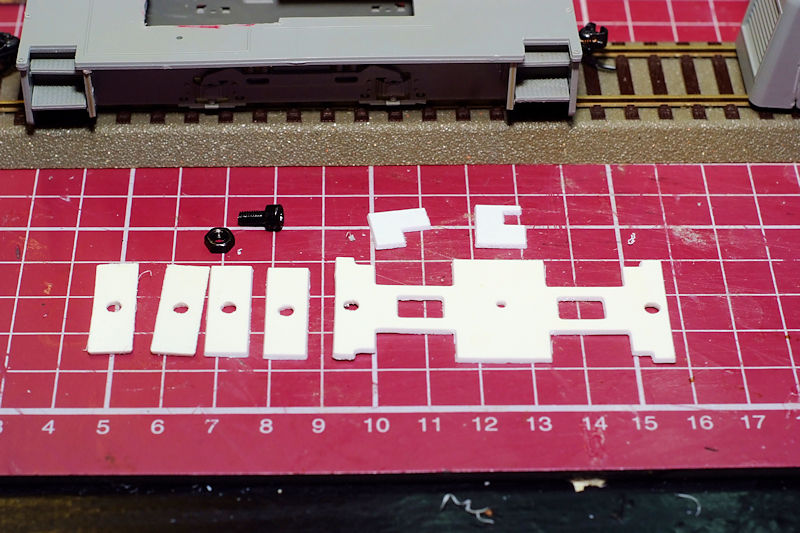

Dann habe ich ein wenig mit Holz experimentiert. Nachdem ich für Karton den Vorschub auf 500 mm/min und die Laser- Leistung auf nur 5% stellen musste, um einen sauberen Schnitt in einem Durchgang hin zu bekommen, ist bei dem billigen 4 mm dicken Baumarkt- Bastel Sperrholz schon etwas mehr Power nötig. Sperrholz an sich ist für Dioden Laser nicht besonders gut geeignet. Das eigentliche Holz selbst stellt kein Problem dar. Aber der Leim, mit dem die einzelnen Schichten des Sperrholz verleimt sind, reflektiert das Laser Licht, so das es meist erst gar nicht zu einem Durchtrennen der Leimschicht kommt. Man braucht schon viel “Bums”, um Sperrholz mit einem Dioden- Laser zu schneiden.

Dazu habe ich den Vorschub halbiert, also auf 250 mm/min und natürlich mit voller Leistung gearbeitet. Trotzdem benötigte ich drei Durchgänge, um das 4 mm Sperrholz zu schneiden. Im Prinzip je Schicht des Holzes einen Durchgang. So ließ es sich aber einwandfrei schneiden.

Außerdem habe ich auch das Gravieren versucht. Dazu habe ich die “Karton” Leistung (also nur 5% sprich 0,75 Watt) aber mit der “Holz” Geschwindigkeit probiert. Wieder auf dem Bastel- Sperrholz, wobei diesmal der Leim keine Rolle spielt, da die Gravuren ja nicht so tief ins Holz eindringen…

Das Ergebnis kann sich durchaus sehen lassen, finde ich:

Was mich auch erstaunt, ist die Stabilität der ausgeschnittenen Teile (sowohl Holz als auch Karton). Durch das Lasern werden die Fasern an den Kanten nicht zerrissen wie beim Schneiden oder Sägen üblich, sondern verschmolzen. Das muss wohl die Stabilität spürbar erhöhen.

Im Moment bin ich jedenfalls schwer begeistert, obwohl ich mich noch sehr wenig mit den ganzen CAD Software Geschichten auskenne und noch vieles ausprobieren und auch büffeln muss. Die Beispiele sind mit Inkscape 0.9.4 und mit Laser GRBL als Steuerprogramm gemacht worden. Um in Zukunft aber “perfekte” Modelle zu konstruieren, muss ich mich bestimmt noch ein paar Hundert Stunden lang in die entsprechende Software einarbeiten. Wobei ich noch gar nicht weiß, welche Software eigentlich die “Entsprechende” für mich ist bzw sein wird. Aber zumindest gibt es viele Möglichkeiten, auch im Open Source bzw Freeware Bereich…