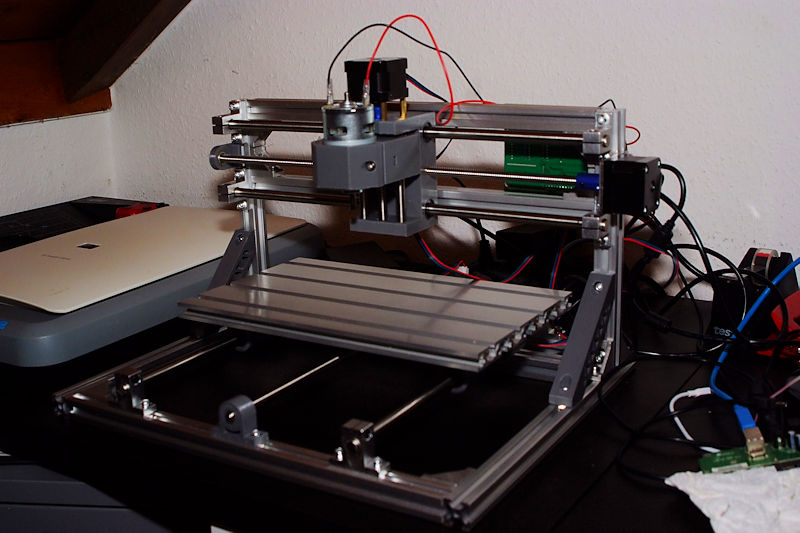

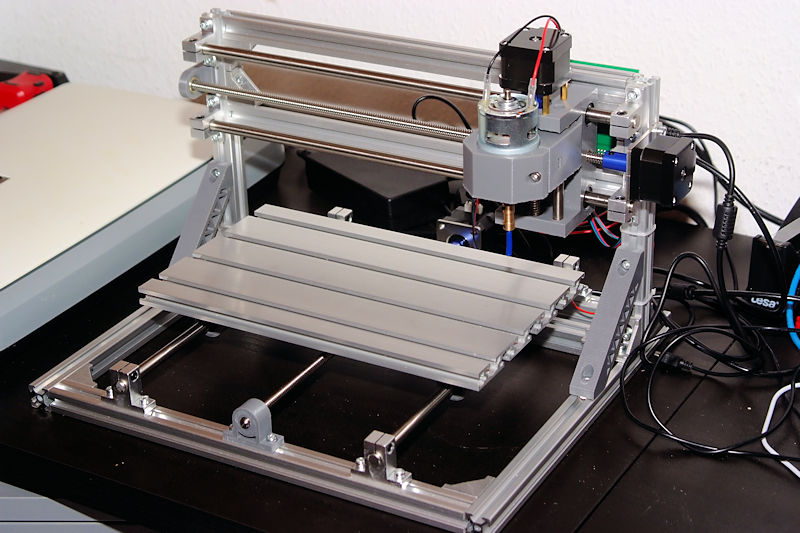

Die CNC Fräse ist fertig.

Nachdem die nicht passenden Muttern verarbeitet waren, ging der Rest der Montage doch deutlich leichter.

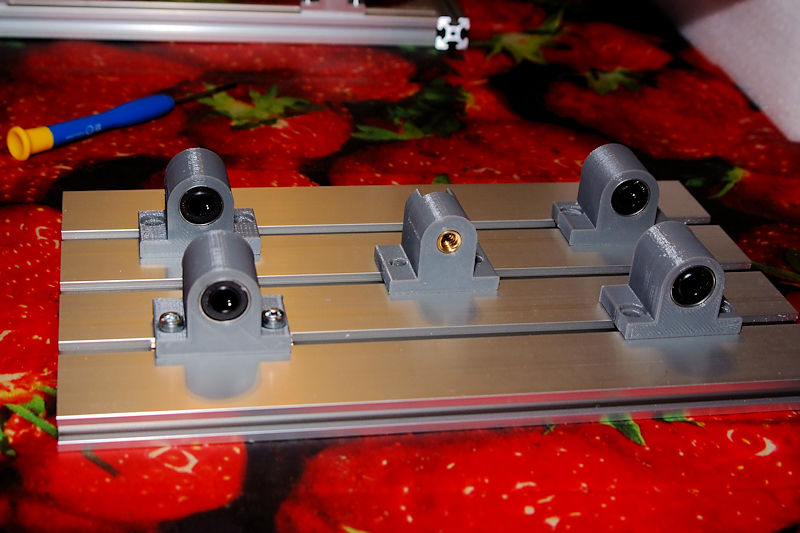

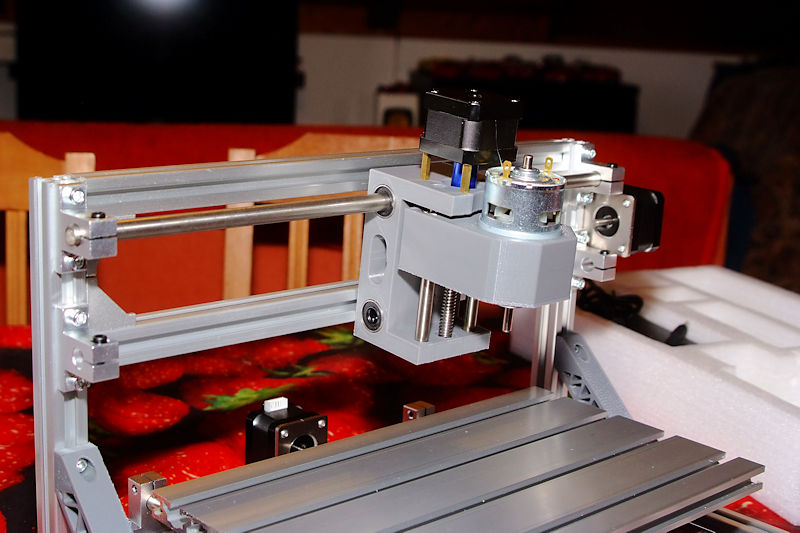

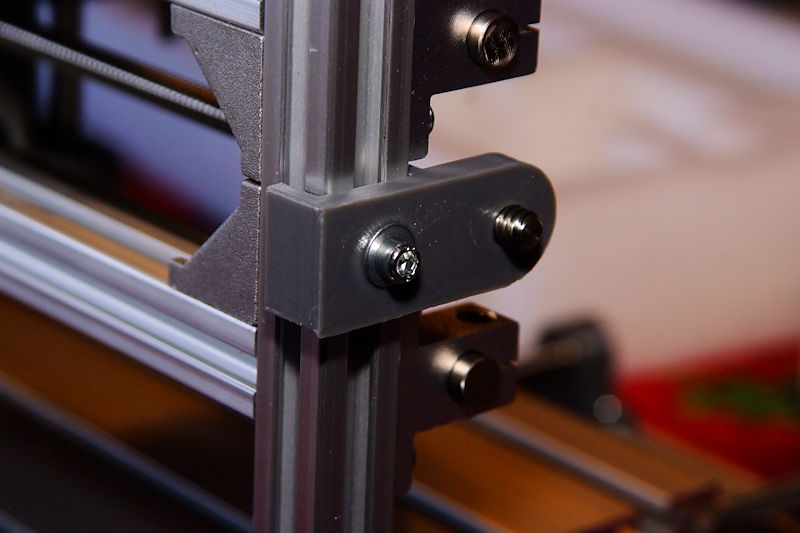

Zunächst ist der Frästisch an der Reihe. Hier müssen 4 Lagerböcke für die Führungsschienen sowie die Befestigung für den Antrieb montiert werden. Das genaue Ausrichten erfolgt später.

Zur Montage am Rahmen wird zunächst nur eine Führungsschiene eingeschoben. Dazu muss vermutlich einer der Lagerböcke unter dem Tisch gelöst und verschoben werden. Gegebenenfalls auch einer der Böcke am Rahmen. Da diese aber ausgemessen wurden, habe ich versucht, nur über die Böcke am Tisch zu justieren.

Nachdem die erste Schiene eingebaut ist, kommt die zweite Schiene dran. Hier ist die Wahrscheinlichkeit hoch, das sogar beide Böcke unterm Tisch verschoben werden müssen, um die Schiene einbauen zu können.

Nun überprüft man, ob sich der Frästisch bewegen lässt.

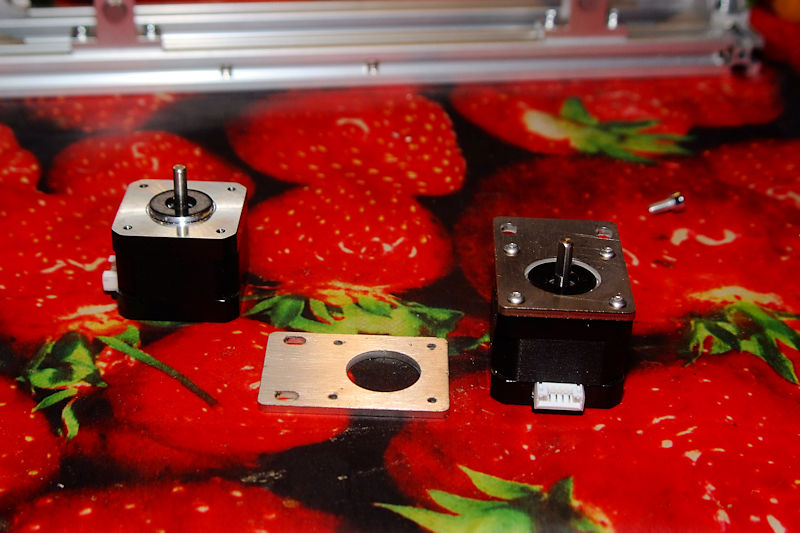

Falls ja, geht es mit dem Einbau der Stepper- Motoren weiter. Die Feinjustage mache ich, nachdem die beweglichen Teile eingebaut und gefettet worden sind.

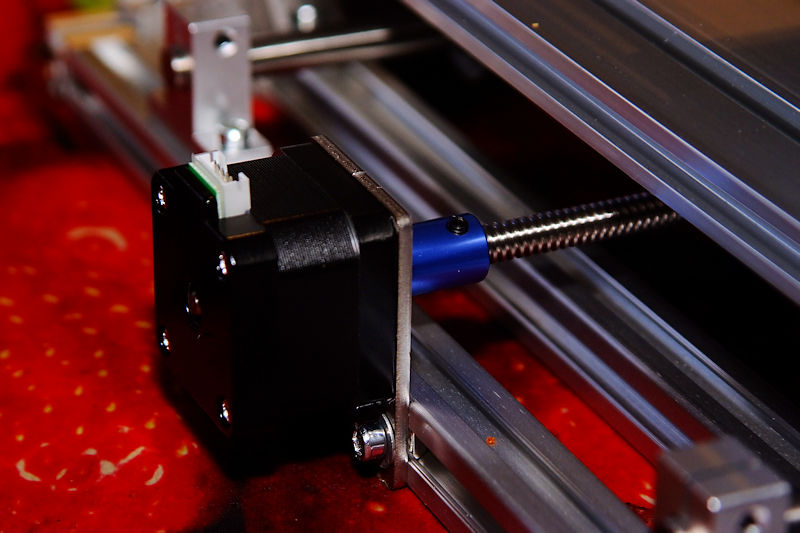

Im Prinzip ist es egal, wie man die Motoren auf die Lagerplatten schraubt. Ich habe aber darauf geachtet, das die Anschlüsse für die Steuerkabel gut zugänglich sind und in Richtung der Steuerplatine weisen. Beim Motor für die Y- Achse (der den Frästisch bewegt) ist das entgegen den Befestigungslöchern, bei der X- Achse (für den Spindelschlitten) ist es genau die andere Richtung, also zu den Löchern hin.

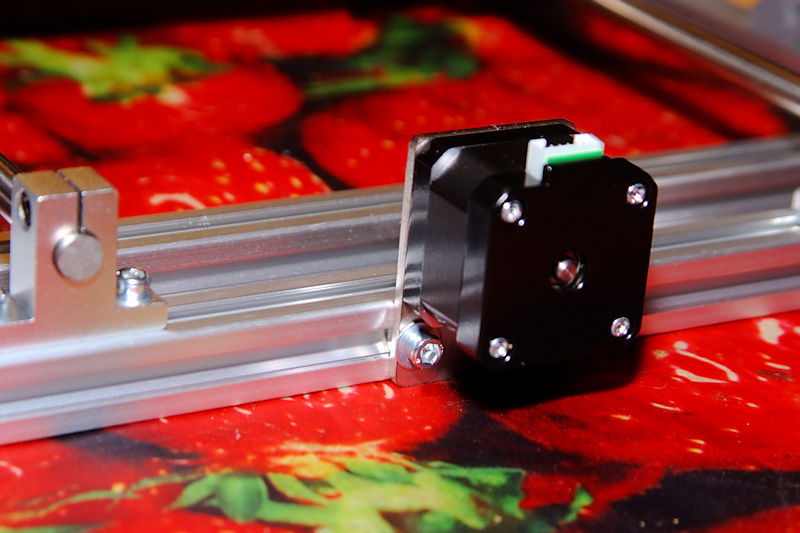

Der Y- Achsen Motor wird genau mittig am hinteren äußeren Profil des Rahmens montiert.

Der Motor für die X- Achse wird von vorne (vom Frästisch aus) gesehen rechts mittig zwischen die Lagerböcke für den Spindelschlitten montiert. Hier wird man noch nachjustieren müssen, da die Lage der Gewindestange durch das 3D Druckteil der Spindel- Halterung vorgegeben ist..

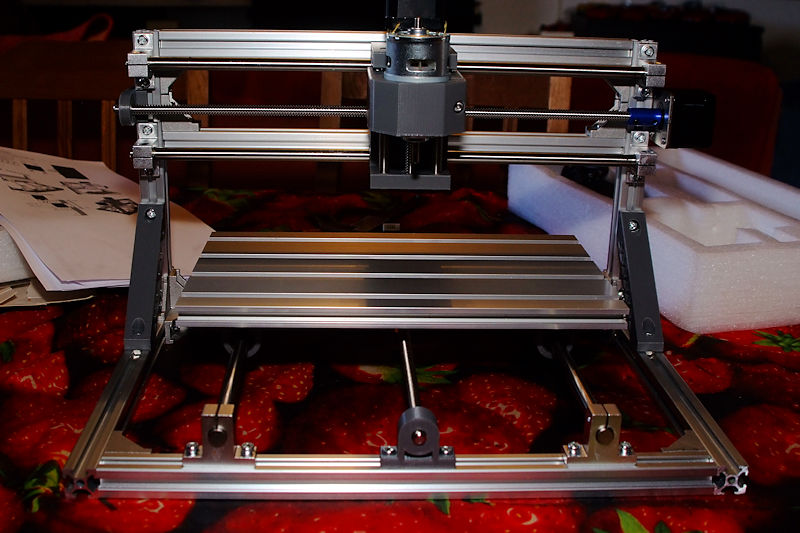

Nun erfolgt der Einbau der Spindel und den dazu gehörenden Führungsschienen. Hierbei ist Sorgfalt von Nöten. Man baut zuerst die obere Stahl- Stange ein. Nun richtet man mit einer Wasserwaage den Frästisch und diese Stange parallel aus. Je genauer man hier arbeitet, desdo präziser arbeitet die Fräse später. Da meine Wasserwaage zu groß für diesen Zweck ist, habe ich eine App auf dem Smartphone verwendet. Die App muss zunächst kalibriert werden, damit die Ergebnisse präzise sind. Dann hat so eine elektronische Wasserwaage den Vorteil, das sie Bruchteile von Grad Abweichungen, die man mit einer herkömmlichen Wasserwaage gar nicht mehr erkennen kann, noch sauber unterscheidbar anzeigt. Es ist nämlich nicht entscheidend, ob der Frästisch tatsächlich in der Waage ist oder nicht. Wichtig ist nur, das die Führung für die Spindel absolut parallel dazu ist. Sonst gibt es Schwankungen in der Frästiefe, je nach dem, wo sich der Schlitten gerade befindet.

Nachdem die obere Schiene justiert ist, baut man die untere Schiene ein. Hierfür müssen vermutlich beide unteren Lagerböcke verschoben werden.

Nun werden die vier Stahl- Stangen mit Kettenfett vom Fahrrad gut eingefettet. Je leichter die Schlitten laufen, desdo genauer können die Stepper- Motoren arbeiten. Durch mehrmaliges Verschieben der Schlitten von Hand wird das Fett verteilt. Will man später mal nachfetten, ist das deutlich mühsamer, da dann die Gewindestangen montiert sind und sich die Schlitten nicht mehr von Hand verschieben lassen. Deswegen fettet man die Sache bevor die Gewindestangen montiert werden.

Nun ist auch der richtige Zeitpunkt für eine genaue Justage der Lagerböcke. Nur die obere Schiene des Spindelschlittens sollte man nicht mehr verändern, da man sonst das parallele Ausrichten erneut vornehmen muss. Sowohl der Frästisch als auch der Spindelschlitten sollten so leichtgängig und sanft wie möglich hin und her gleiten. Durch genaue Justage der Lagerböcke kann man da meist noch einiges raus holen.

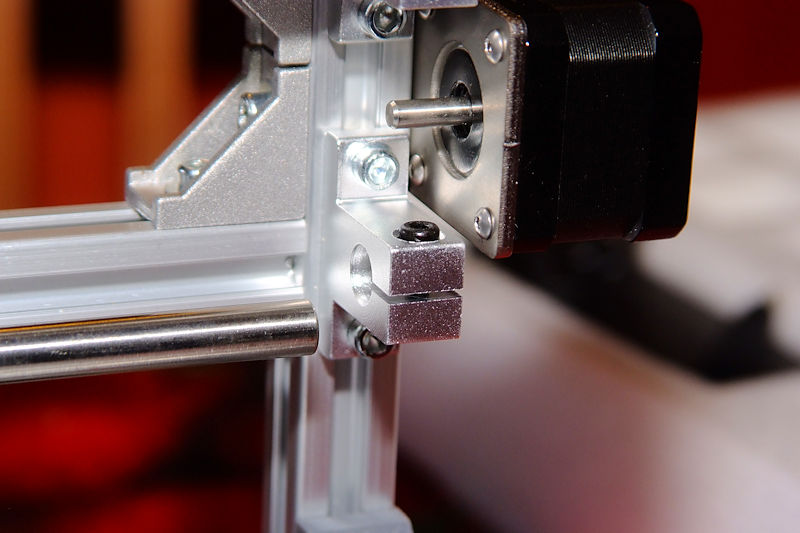

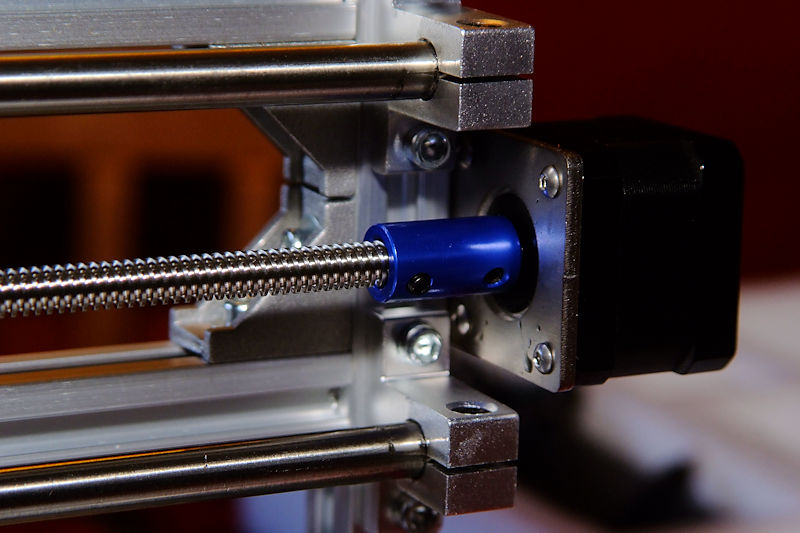

Wenn alles zufriedenstellend gleitet, kann man die Gewindestangen montieren. Die Stangen werden mit Hilfe von Kupplungen mit dem Stepper Motor verbunden. Am Spindelschlitten und dem “mittleren” Bock unter dem Tisch ist eine Aufnahme für eine Spezial- Mutter, die für den spielfreien Antrieb sorgt.

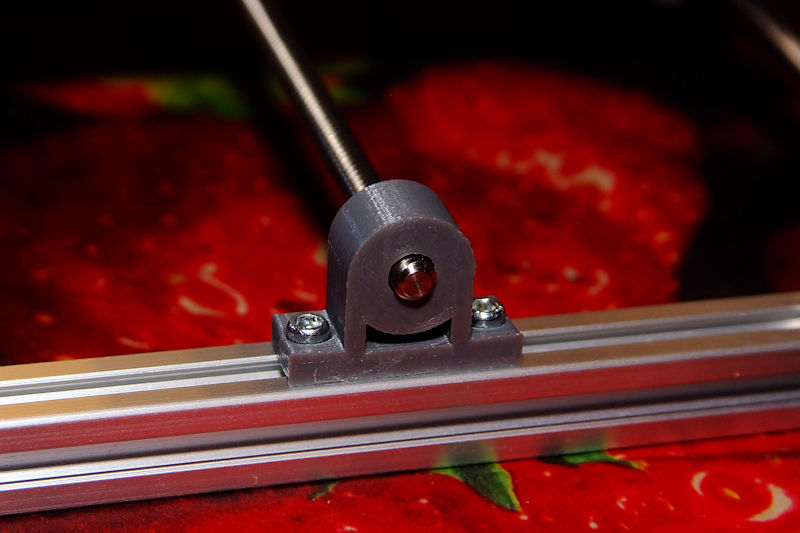

An den jeweils gegenüberliegenden Seiten gibt es ein Wiederlager, damit die Gewindestange nicht in der Luft herum “schlabbert”

Die Gewindestange für die X- Achse wird auf die gleiche Art montiert. Hier ist ggfs eine leichte Justage des Stepper- Motors von Nöten, damit Stange und Motor- Achse genau fluchten.

natürlich existiert auch hier ein Wiederlager…

Damit ist der mechanische Teil der Fräse fertig gestellt.

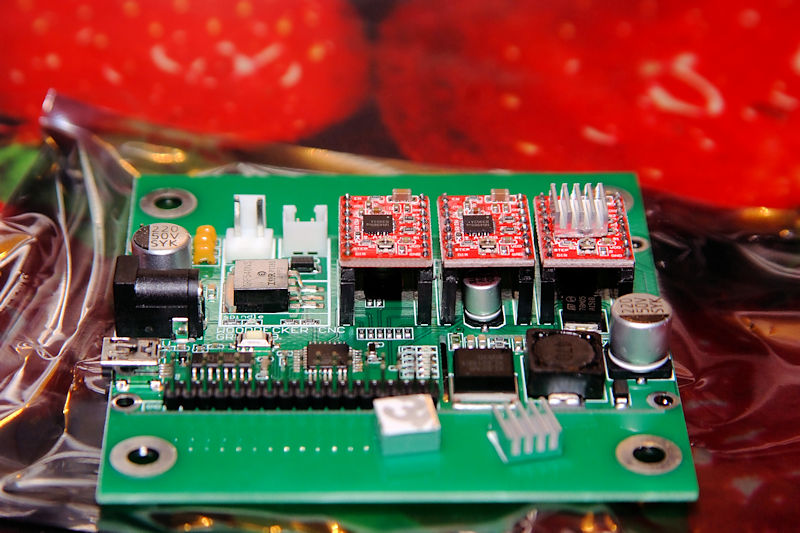

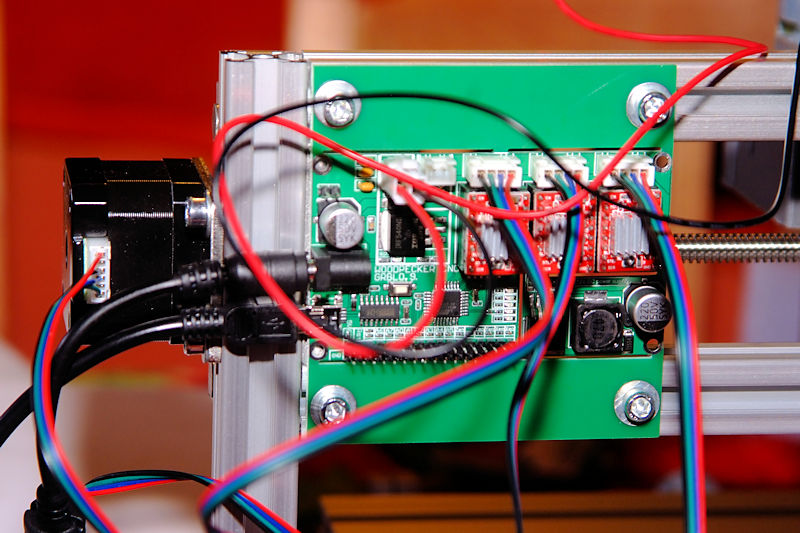

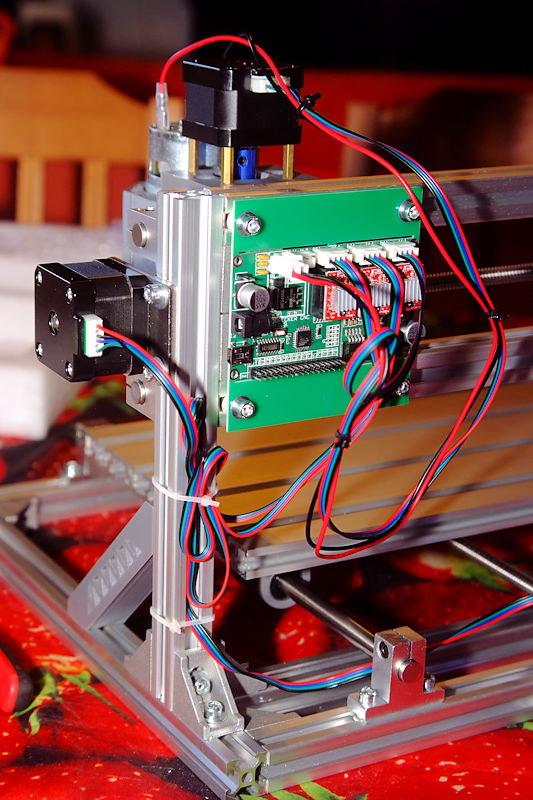

Die Elektronik ist nahezu vollständig vormontiert. Die Treiber- Platinen für die Stepper Motoren sind bereits eingesteckt. Nur die Kühlkörper müssen noch auf die IC geklebt werden.

Hier ist ein Kühlkörper bereits montiert, zwei warten noch auf die (simple) Montage. Da auf den Kühlkörpern bereits eine spezielle selbstklebende Folie aufgebracht ist, beschränkt sich die Montage auf das Abziehen der Schutzfolie und das Aufkleben der Kühlkörper.

Die Montage der Platine an der Fräse ist noch mal etwas fummelig, da hinter der Platine Abstandshalter montiert werden müssen, damit die Platine keinen Kurzschluss am Rahmen der Fräse verursacht.

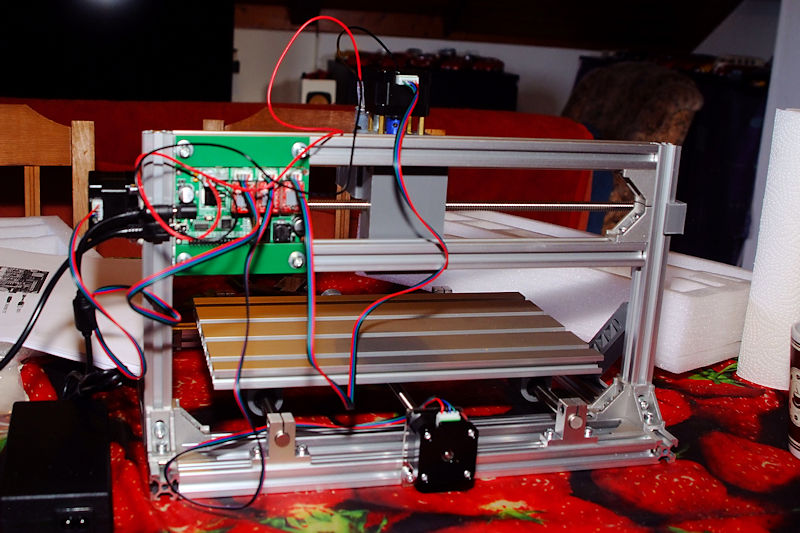

Als letztes müssen noch die fertig konfektionierten Kabel eingesteckt werden. Die drei Kabel für die Stepper- Motoren sind (leider) identisch. Es wäre praktischer gewesen, wenn sie unterschiedliche, angepasste Längen gehabt hätten. So hängt doch einiges an Kabeln hinten ungeordnet rum. Das Stromkabel für den Spindel- Motor wird mit Faston Steckern, wie man sie aus dem Automobil- bereich kennt, an den Motor angeschlossen. Auf der Platine ist ein verpolungs- und verwechlungssicherer Stecker vorhanden. Eine Ader des Kabels ist Rot, die andere Schwarz. Auf dem Motor ist in der Nähe einer der Anschlüsse ein kleiner roter Punkt. Hier habe ich das rote Kabel angeschlossen, was wie es aussieht, richtig war. Die Anleitung schweigt sich hierzu vollständig aus. Man kann aber entweder nachträglich noch die Anschlüsse tauschen oder die Laufrichtung in der Software korrigieren.

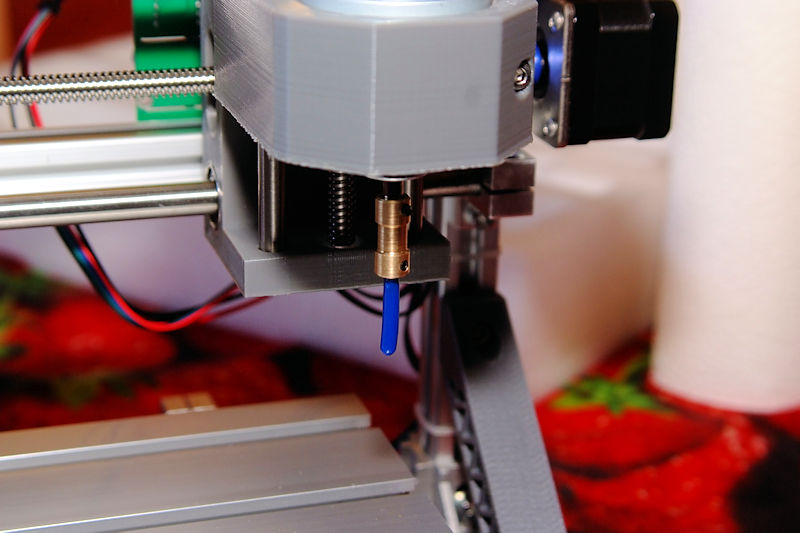

Zum Abschluss habe ich die Aufnahme für den Fräser montiert.

Nun steht ein erster Funktionstest an. Dieser Test wird durchgeführt, bevor die Kabel sauber verlegt und gebündelt werden. Für den Fall, das ein Kabel falsch angesteckt worden ist und vielleicht die X und Y Achse vertauscht wurden.

Da alles auf Anhieb richtig angeschlossen wurde, habe ich die Kabel noch ein wenig mit Kabelbindern gebändigt

Nun ist die Fräse einsatzbereit.

Im letzten Teil dieses Berichts wird es dann um die Software und um erste Probe- Arbeiten gehen. Dazu später mehr, denn das ist ein schwieriges Kapitel.