Hier ist nun der vierte und letzte Teil des Bauberichts.

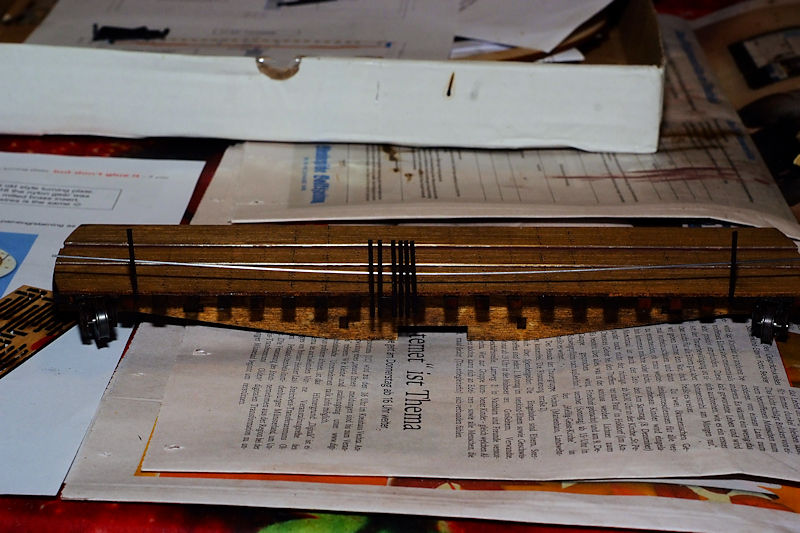

Um das Schleifen der Bühne am äußeren Rand abzustellen musste ich nur wenig schleifen. Man sieht, das ich nicht mal so tief schleifen musste, wie die Lasur ins Holz eingedrungen ist. Reste sind immer noch zu erkennen.

Da es nun nicht mehr nötig sein sollte, etwas an der Laufschiene zu modifizieren, konnte die Grube komplettiert werden. Es fehlen ja noch die Seitenwände der Grube, die vorher bewusst ausgelassen wurden. Die Wände sitzen stramm zwischen Boden und äußerem Ring. Dadurch wird die ganze Scheibe deutlich stabiler.

Nun folgte noch einmal ein Test, ob sich die Bühne einwandfrei dreht. Macht sie natürlich. Danach wurden die Seitenwände mit dünnflüssigem Sekundenkleber verklebt.

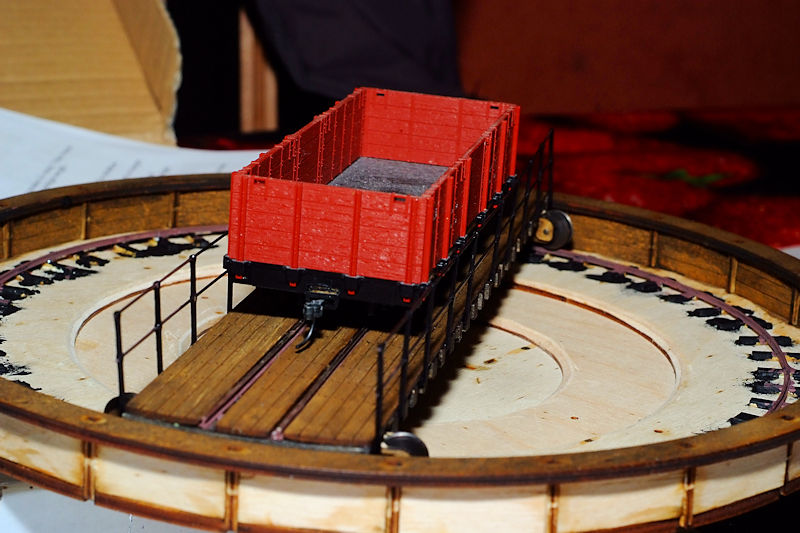

Irgendwie war mir noch gar nicht bewusst, das die Scheibe ja sogar groß genug ist, um meine Stainz zusammen mit einem Magic Train Güterwagen aufzunehmen. Das erweitert die Betriebsmöglichkeiten noch mehr.

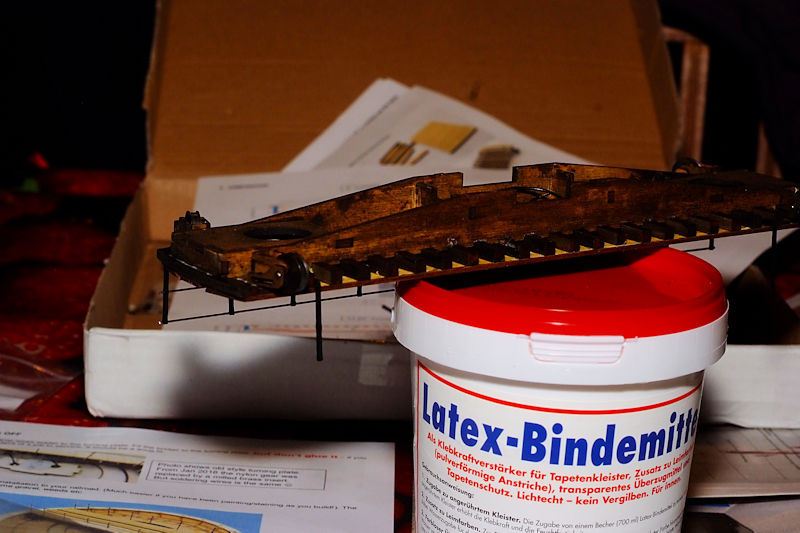

Nun wurden farbliche Ausbesserungsarbeiten an der Bühne vorgenommen. Neben der einen Endplatte, die ich ja abschleifen musste, sind auch einige wenige Stellen an der Bühne selbst nicht gut genug geworden. Hat man vielleicht auf dem einen oder anderen Foto erkennen können. Und da ich schon mal mit der Lasur hantiert habe, mussten auch die Grubenwände und der äußere Ring “dran glauben”. Die Laufschiene habe ich abgeklebt, um nicht aus versehen Lasur drauf zu kleckern.

Wenn man mal vom Gestalten des eigentlichen Grubenbodens absieht, ist die Grube jetzt so weit fertig.

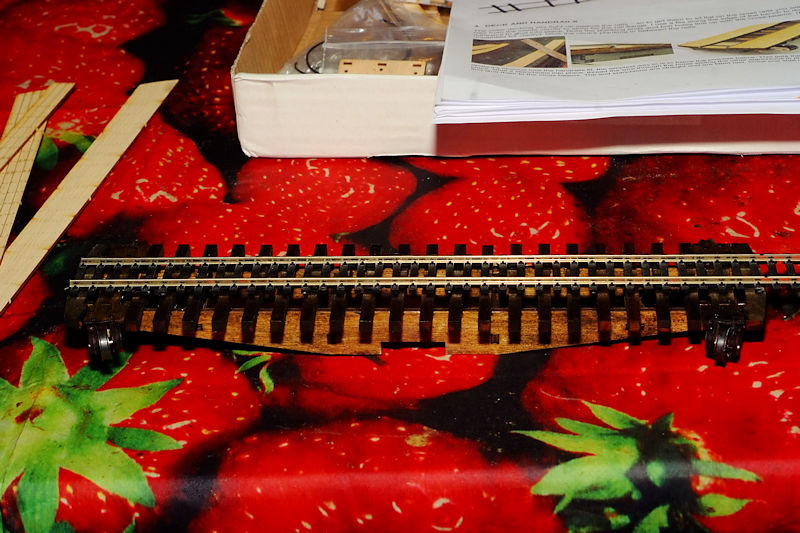

Als nächstes habe ich mir ein Stück GT- Flexgleis auf die passende Länge zugeschnitten.

Wer GT nicht kennt, das ist eine Italienische Firma, die Flexgleise in H0 und N herstellt. Die Gleise werden in Deutschland im Direktvertrieb vom Importeur verkauft und stellen zur Zeit wohl die günstigste Möglichkeit dar, an fabrikneue Code 100 Profile zu kommen. Eigentlich hat GT auch andere Profile (meint Flexgleise) mit Code 80 (Spur N) 83, und 92 (in H0) im Angebot. Doch ist außer den H0 Code 100 Gleisen meist nichts anderes lieferbar. Die Code 100 Gleise gibt es dafür gleich aus 3 verschiedenen Materialien (Messing, Neusilber, Stahl) und mit zwei verschiedenfarbigen Schwellen (Braun und Schwarz)

Das man komplett montierte Flexgleise für das Geld bekommt, ist fast schon zweitrangig. Tillig Elite Flexgleis sieht natürlich besser aus, aber kostet halt ein vielfaches mehr. Selbst das eher günstige Piko A- Gleis kostet mehr als doppelt so viel wie das GT Gleis. Wenn man die GT Gleise ein wenig “aufpimpt” kann man sie durchaus überall, auch an sehr deutlich sichtbaren Stellen einbauen. Im weniger gut sichtbaren Bereich sowieso. Auf meiner tropischen Insel mit den nahezu vollständig eingesandeten Gleisen wäre ein teureres Gleissystem einfach nur verschwendet. Man würde sowieso nichts davon sehen. Genug abgeschweift jetzt…

Nach dem Zuschneiden des Bühnengleises entfernt man die meisten Schwellen. Es bleiben nur wenige Übrig. Wie viele genau entnimmt man der Anleitung. Nun kann man den Stromanschluss von unten an die Profile anlöten. Aber aufpassen, der Bereich, in dem die Kabel angelötet werden können, ist sehr begrenzt. Reizt man diesen Bereich vollständig aus oder (so wie ich leider) geht etwas darüber hinaus, macht es Probleme, das Gleis hinterher passend auf die Bühne zu bauen.

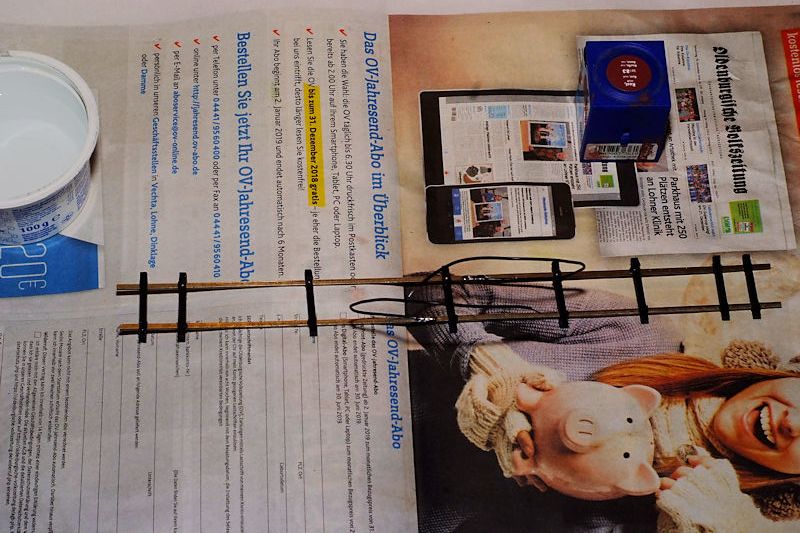

Anschließend werden die Profile “eingerostet”…

Da jetzt also ohnehin mal wieder eine Pause zum Trocknen ansteht, habe ich gleich noch die Abdeckung für die Bühne, die Laufbretter lasiert. Sieht man mal vom Handlauf ab, wo ich noch gar nicht weiß, was ich damit mache, sollten die Malerarbeiten an der Scheibe jetzt aber so weit abgeschlossen sein.

Nachdem alles gut getrocknet ist, wird das Bühnengleis incl der Laufbretter angeklebt. Das Gleis wird nur durch die Laufbretter in Position gehalten, was aber gut funktioniert. Zum Kleben wird Kontaktkleber verwendet.

Während der Kontaktkleber ablüftet habe ich die Teile für den Handlauf zum Lackieren vorbereitet.

Ich habe die Holzteile mit einem schwarzen Filzstift angemalt (ging erstaunlich gut und ist super schnell trocken) und die Drähte wieder mit “Rost”. Zuerst wollte ich den Handlauf irgendwie Bunt und knallig machen, passend zum Karibik- Thema. ich habe mir dann aber gedacht, das hebe ich mir für die Gebäude auf.

Nun muss schon wieder etwas trocknen. Morgen erfolgt dann die End- Montage sowie die Gestaltung des Grubenbodens. Heute Abend beim Fernsehen werde ich dafür eine Menge Vogelsand sieben, damit ich morgen den notwendigen feinen Sand habe.

Nachdem ich ein Gurkenglas voll Sand gesiebt habe, musste ich feststellen, dass man den Sand nicht beliebig fein sieben kann, soll er noch nach Sand aussehen. Ein typischer Fall von “Maßstäblich ist nicht immer sinnvoll”. Ich habe einen Satz Futtersiebe aus der Aquaristik, mit dem ich den Sand gesiebt habe. Das erste Sieb hat 1 mm Maschenweite. Hier bleibt schon fast alles hängen, was nach “zu großen Brocken” aussieht. Maßstäblich wäre das jetzt grober Kies mit ca 45 mm Körnung. Das nächste Sieb hat dann noch 0,6 mm. Das ließ sich noch machen. Der resultierende Sand entspricht einer Vorbild- Körnung von 27 mm, immer noch weit weg von Sand… Für das bloße Auge sieht er aber schon sehr nach feinem Sand aus. Das nächst feinere Sieb hat dann 0,3 mm Maschenweite. Hier kommt fast nichts mehr durch und der resultierende Sand sieht nur noch nach Staub aus, nicht mehr nach Sand. Obwohl die Körnung immer noch stattlichen 13,5 mm entspricht, also etwa der Körnung von gewöhnlichem Aquarium Kies, kauft einem das Auge dieses “Zeugs” nicht mehr als Sand ab… Also habe ich den 0,6 mm Sand verwendet, um den Grubenboden einzusanden.

Aber vorher muss noch der Handlauf montiert werden. Eine durchaus fummelige Arbeit.

Zuerst klebt man die jeweils zweiten Stützen von Außen an. Die ganz Äußeren kommen hingegen ganz zum Schluss, da sie keine “Führungsnase” haben sondern nur stumpf angeklebt werden.

Danach führt man den unteren Draht ein. Leider sind die Löcher so eng, das ich die Farbe von den Drähten wieder komplett runter schleifen musste. Die Arbeit hätte ich mir wirklich sparen können. Die mittleren Stützen werden lose auf den Draht gefädelt, bevor der Draht in die zweite bereits geklebte Stütze eingeführt wird. Bei der zweiten Seite habe ich nun erst mal den Draht an den beiden äußeren Stützen angeklebt. Dadurch rutscht er nicht mehr hin und her. Das erleichtert die weitere Montage ungemein.

Nun werden die noch losen Stützen an ihre Position geschoben. Einen wirklich überall gleichmäßigen Abstand habe ich nicht hin bekommen. Da sind immer einige der Tragebalken der Bühne im Weg. Deswegen habe ich in der Mitte ein etwas größeren Abstand gewählt, um das auszugleichen. Hätte ich die Drehscheibe für ein mitteleuropäisches Vorbild gebaut, hätte ich einen 90° Anschlagwinkel verwendet, um die Stützen ordentlich auszurichten. Aber in den Tropen ist ein wenig schief ja immer chick.

Als letztes werden die beiden Stützen ganz außen aufgefädelt und festgeklebt. Danach beginnt das Spiel wieder von vorne für die andere Seite der Bühne.

Eigentlich sieht die Bühne recht breit aus, aber ein Magic Train Fahrzeug passt nur knapp zwischen die Handläufe. Es reicht, aber ganz viel Luft ist nicht mehr. Ein 1:45 “Preiserlein” kann auf keinen Fall nebenher gehen…

Somit die die Bühne fertig.

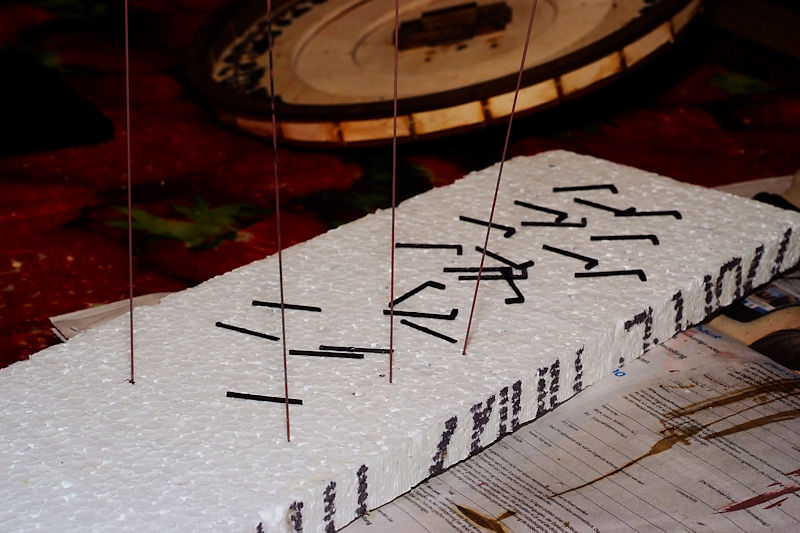

Nun kommt der Grubenboden an die Reihe. Er wird mit dem am Vorabend gesiebten Sand bestreut, was durchaus seine Zeit benötigt.

Ein erneuter Test, ob die Bühne problemlos gedreht werden kann, verlief erfolgreich.

Nun kommt die kleine Überraschung, von der ich gesprochen habe.

Ich dachte mir, in den Tropen regnet es zwar nur selten, aber wenn, dann heftig.

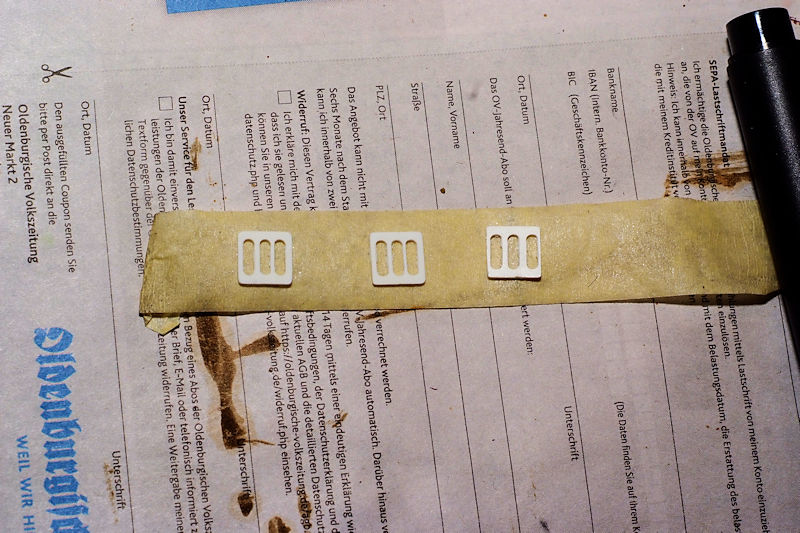

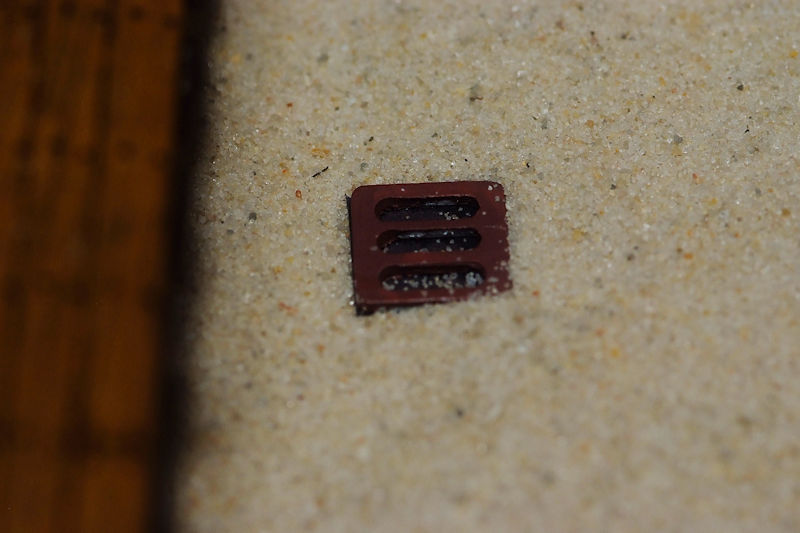

Auch wenn es auf dem Foto oben kaum zu erkennen ist, habe ich der Grube deswegen ein paar Gullis spendiert. Die habe ich in den letzten Tagen gefräst und dabei die Grenzen meiner Fräse ausgelotet. Noch filigraner ist mit ihr im jetzigen Zustand nicht drin. Habe ich versucht, aber dann werden die Stege so dünn, das sie schlicht zerfallen. Feiner geht es wohl erst, wenn ich mir das Laser Modul leisten kann.

Nach dem Fräsen habe ich sie mit “Rost” lackiert und anschließend auf schwarzes Papier geklebt, damit sie von unten dicht sind.

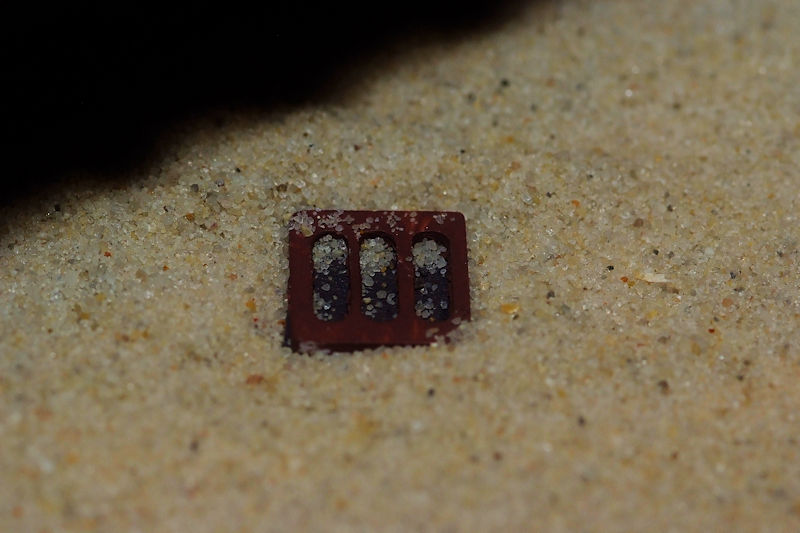

Trotzdem sind beim Eindrücken in den Sand viele Sandkörner reingefallen. Die muss ich, wenn das Latex- Wasser- Spüli- Gemisch mit dem der Sand verklebt wurde, durchgetrocknet ist, wieder raus pulen…

Beim anderen Gulli ist es etwas besser gelungen. Hier bei dieser starken Vergrößerung sieht man schon, dass der “Sand” eigentlich eher “Kies” ist, aber mit dem bloßen Auge stimmt der Eindruck von Sand.

Wenn der Sand durchgetrocknet ist, schraube ich noch schnell den Motor an. Davon abgesehen ist die Drehscheibe jetzt fertig. Wenn der Motor dran ist, werde ich noch ein kleines Video von der Drehscheibe in Aktion machen.

Zurück (Drehscheibe Teil 3) – Weiter (Drehscheibe Teil 5)

Hallo Claus,

Danke für den ausführlichen Bericht über den Bau deiner Drehscheibe!

Ich schreibe dies hier, weil ich Deinen super Bericht im Forum nicht unterbrechen möchte.

Gespannt bin ich auf den von Dir gewählten Antrieb der Scheibe. Hierzu habe ich schon unterschiedliche Lösungen gesehen.

Mit dem Antrieb, welcher zur Drehscheibe gehört, funktioniert sie schon richtig gut. Jedoch muss man dann auf Sicht die Übergänge anfahren. Aber auch das ist nicht wirklich ein Problem, weil der Motor sehr gut angesteuert werden kann!

Viel Spaß weiterhin beim Fertigstellen der Drehscheibe!!!

Gruß aus Bergkamen, Ralf