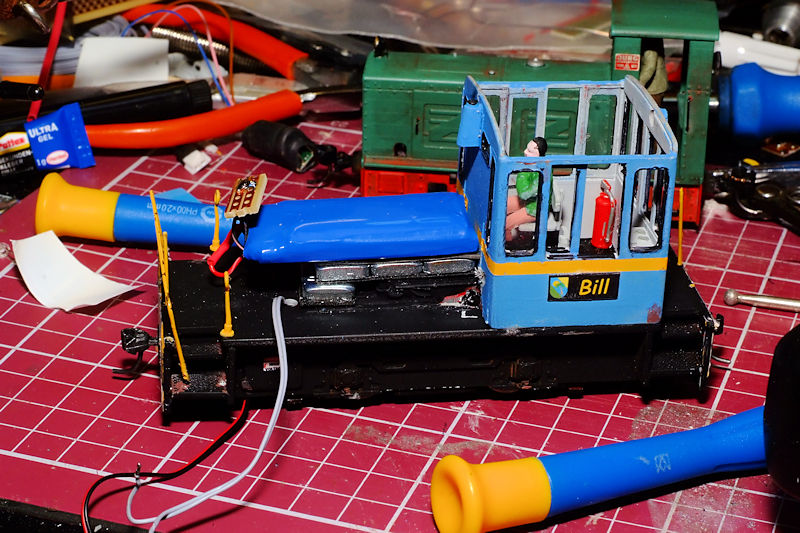

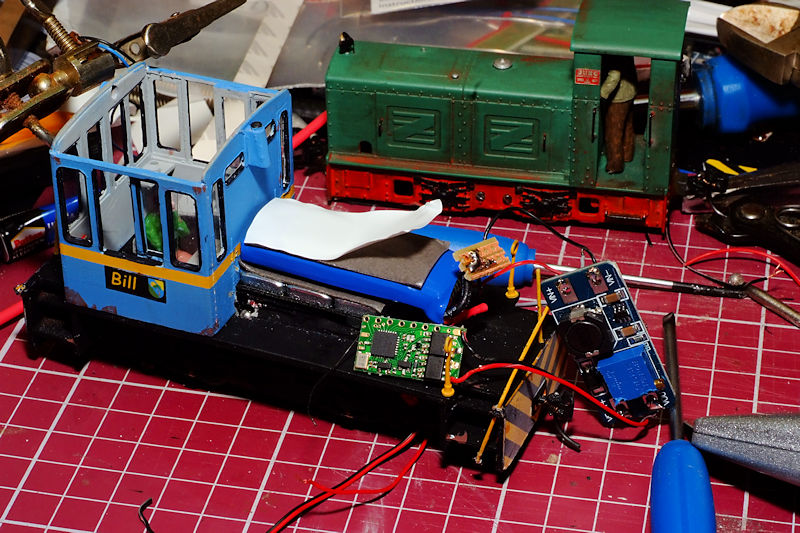

Nachdem die GEC im Prinzip fertig ist, wollte ich, obwohl es eigentlich noch genug andere “Baustellen” gibt, trotzdem mit meiner ersten komplett selbst konstruierten 0e Lok anfangen. Na gut, als Fahrwerk kommt ein H0 Großserien- Fahrwerk zum Einsatz, von daher wohl eher nur das Gehäuse selbst konstruiert, egal. Das Projekt ist eher langfristig angelegt. Mit sichtbaren Ergebnissen ist wohl frühestens im nächsten Jahr zu rechnen…

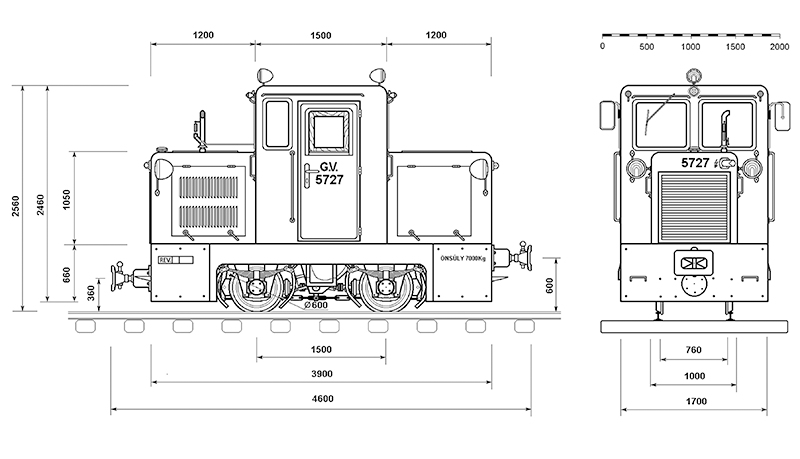

Als Vorbild habe ich mir die ungarische C50 ausgesucht. Die C-50 ist ein weit verbreiteter Loktyp der ungarischen Schmalspurbahnen und Feldbahnen. Die Herstellung der zweiachsigen Lokomotiven hat 1952 angefangen. Bis 1968 wurden insgesamt mehr als 250 Exemplare in praktisch allen Spurweiten zwischen 600 und 1000 mm gebaut. Zur Konstruktion wurden teilweise LKW Komponenten verwendet, was der Lok ihr uriges, unverwechselbares Aussehen verleiht. Sie hat etwa 50 PS / 37 KW und wiegt 7 Tonnen. Keine wirklich beeindruckenden Werte. Sie wären es nicht mal für LKW. Trotzdem erreicht sie eine Höchstgeschwindigkeit von immerhin 30 Km/h und wurde sehr erfolgreich.

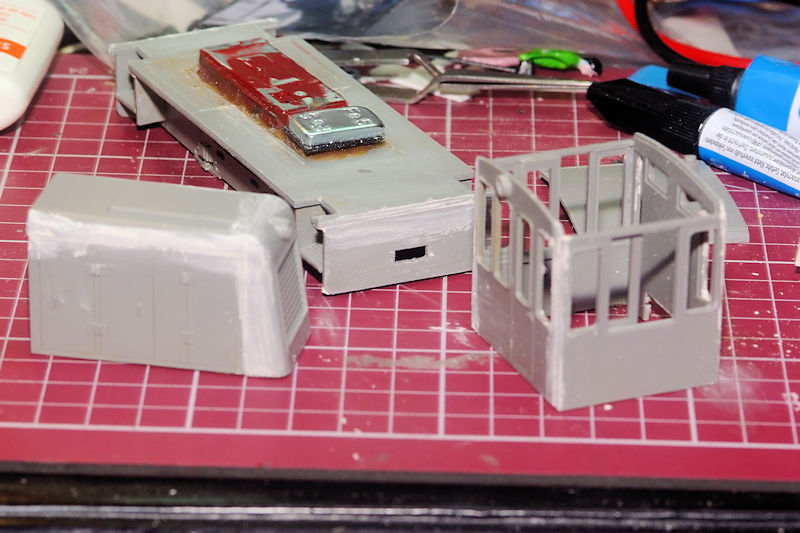

Das Gehäuse besteht im Prinzip aus 3 Quadern mit ausschließlich rechten Winkeln. Die Vorbauten sind kleiner und das mittig angeordnete Führerhaus überragt die Vorbauten sowohl in der Höhe als auch in der Breite. Lediglich die Kanten der Würfel sind etwas abgerundet, die einzige Schwierigkeit bei der Formgebung. Trotzdem oder gerade deswegen gefällt mir die C50 und wird nun meine erste Eigenkonstruktion werden.

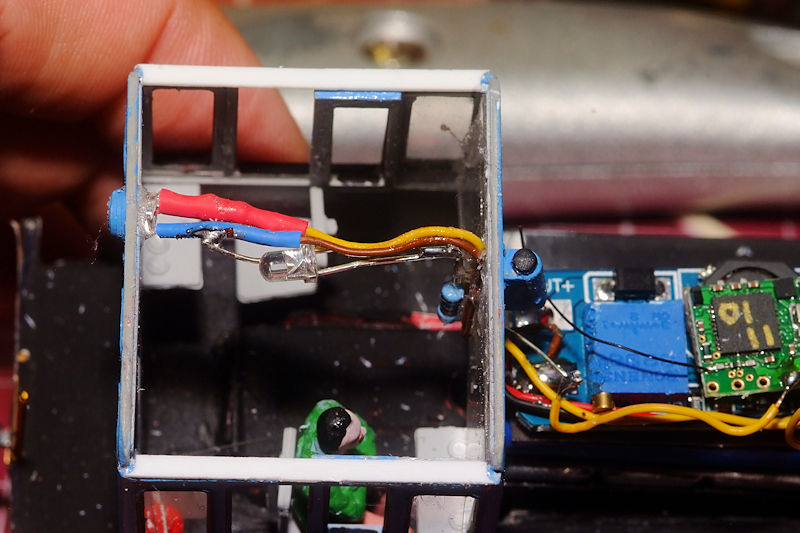

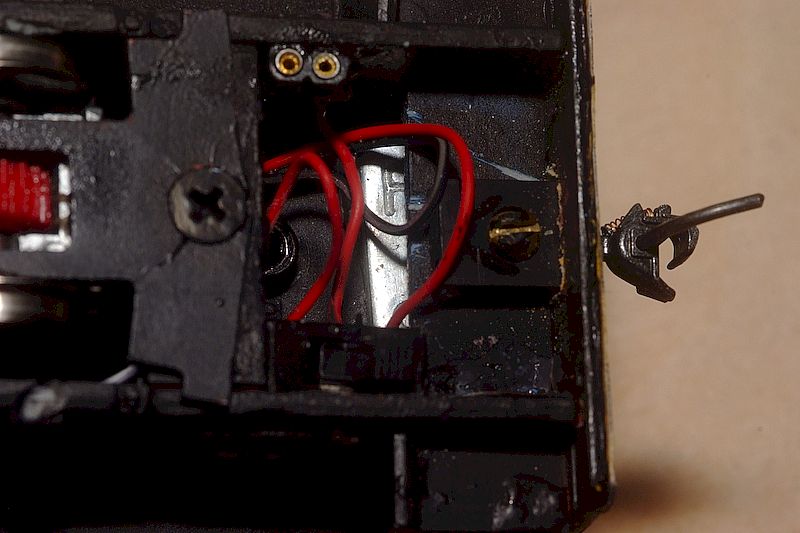

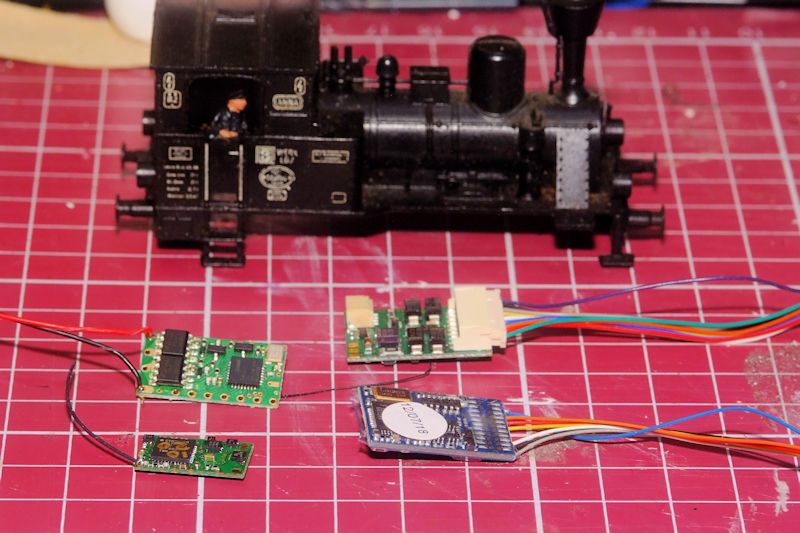

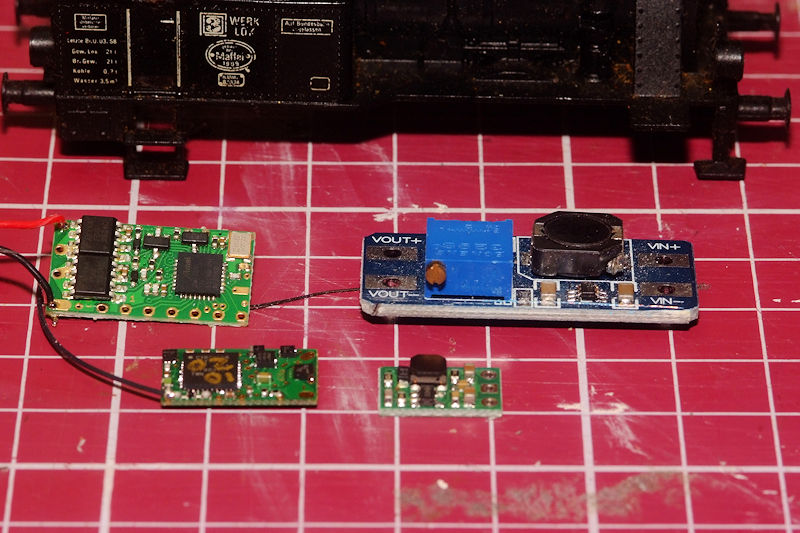

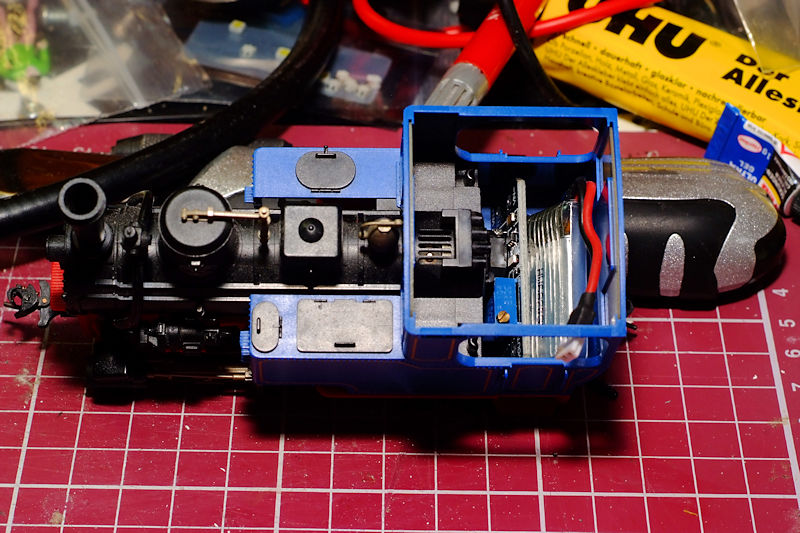

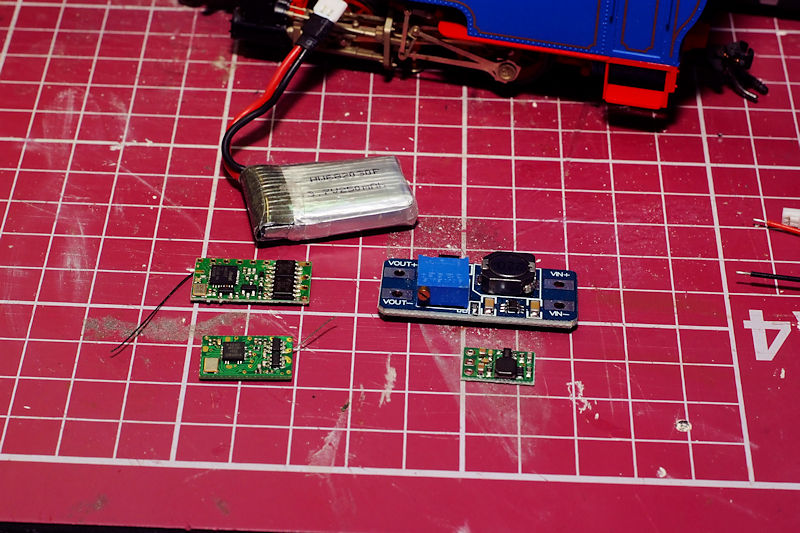

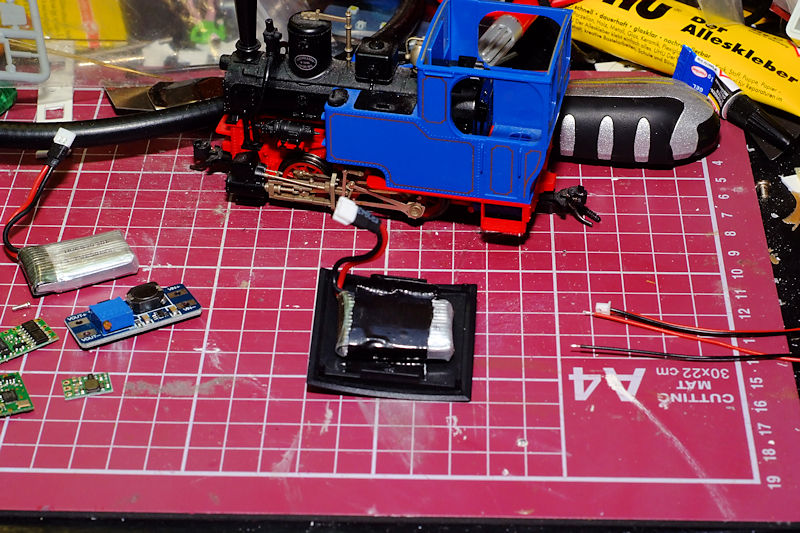

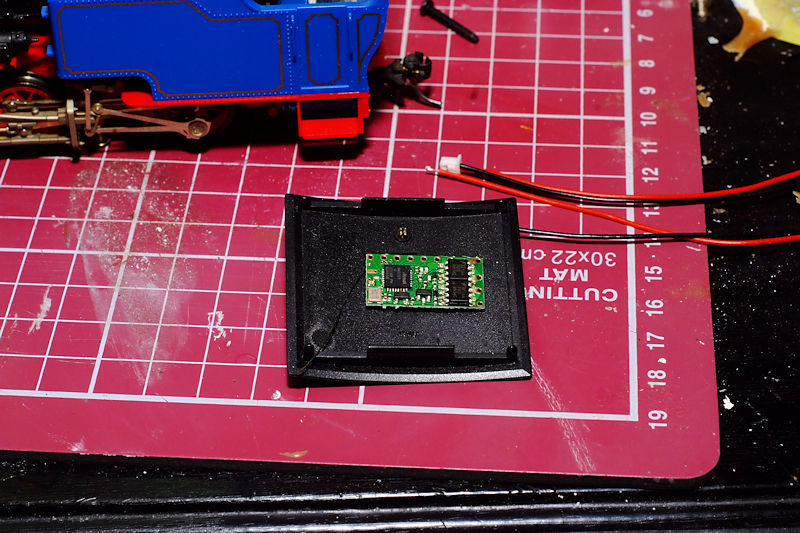

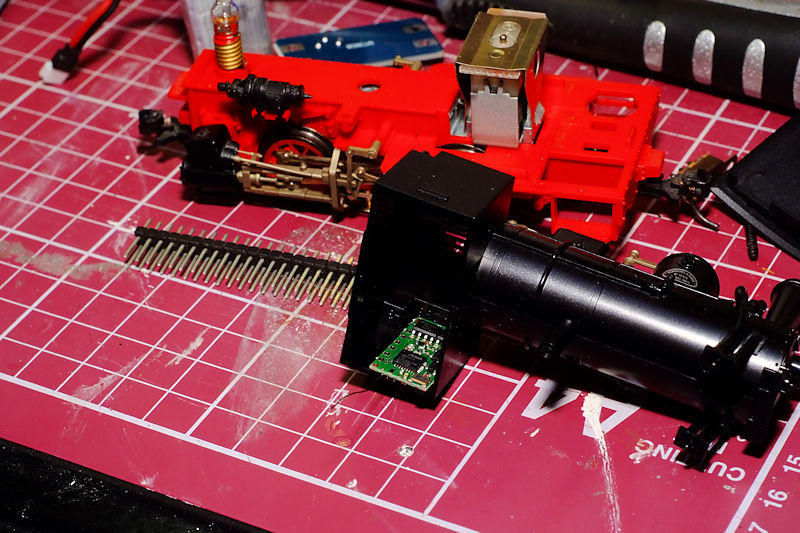

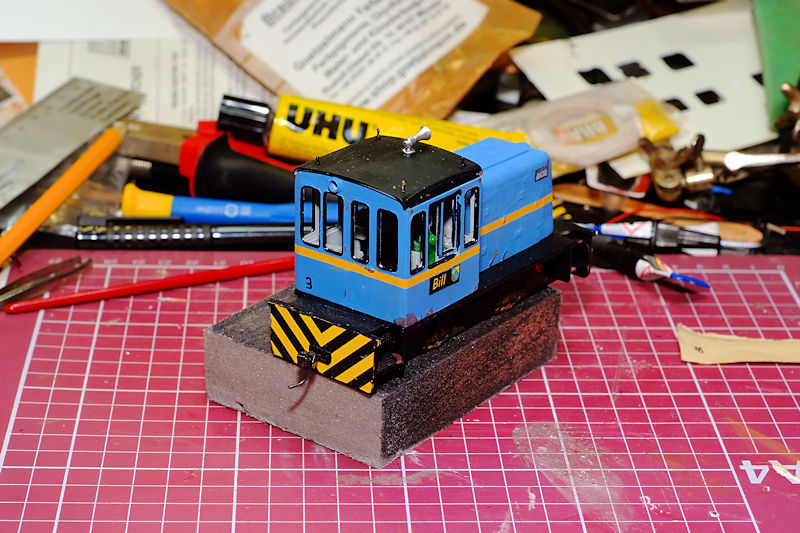

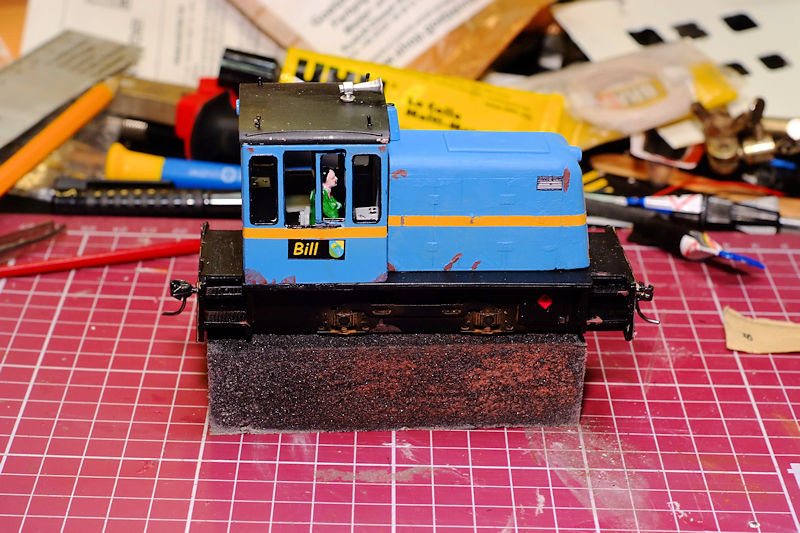

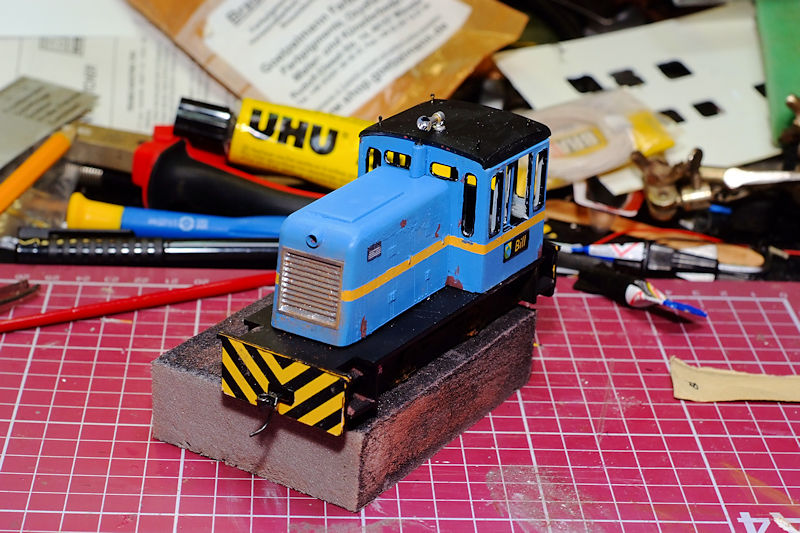

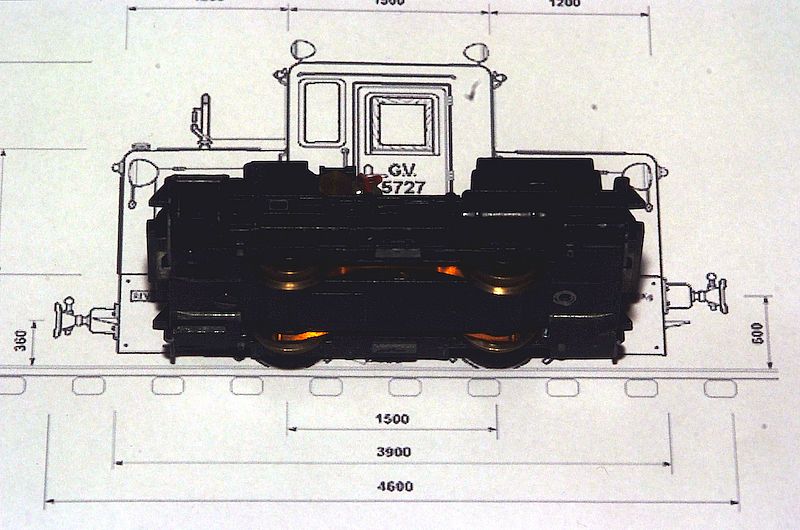

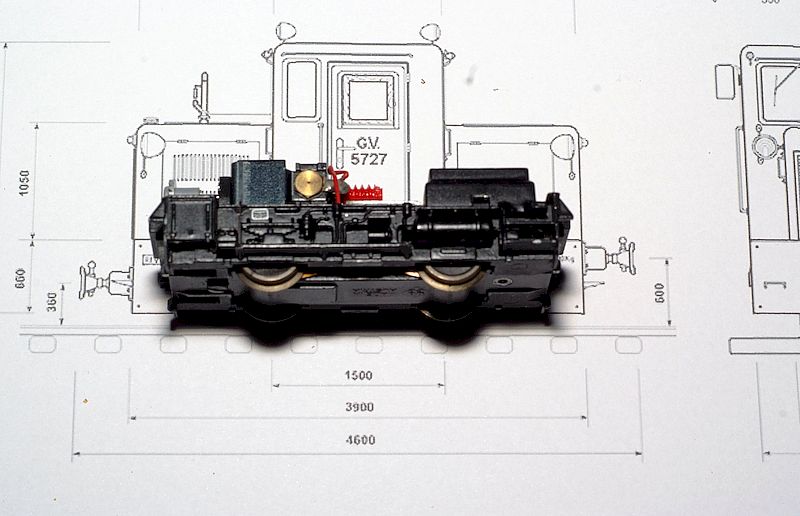

Das Fahrwerk meiner geplanten C50 stammt erneut, wie schon der Antrieb der GEC von einer Roco Köf3. Das zweite Fahrwerk hat einen völlig anderen Motor, ohne Schwungmasse aber dafür mit imitiertem Lüfterrad, so das es, obwohl ursprünglich als “Motor- Spender” für die GEC geplant, jetzt als Basis für eine C50 dient. Der eigentliche Lok- Rahmen ist aber, trotz unterschiedlicher Motorisierung, identisch. Deswegen passt das C50 Gehäuse, sofern es irgendwann mal fertig ist, vermutlich auf jede Roco H0 Köf 3.

Das Modell soll komplett mit meinem Werkzeug- Bestand (CNC Fräse, Laser, ggfs. im Notfall 3D- Drucker) bei mir zu Hause entstehen. Außerdem sollen die Kosten so niedrig wie möglich ausfallen. Ich hoffe, das ich ohne Technik (Fahrwerk, Empfänger Akku) nicht viel über 10-20€ an Materialkosten hinaus komme.

Deswegen würde ich die geplante C50 eher als, wie man bei den RC- Modellbauern gerne sagt, “Semi-Scale” Modell einstufen. Also eine gewisse Ähnlichkeit mit dem Vorbild soll durchaus vorhanden sein, auch sollen die Proportionen in Etwa stimmen. Aber eine bis zur letzten Niete und auf den 1/100 mm exakte Nachbildung ist nicht geplant. Dazu fehlen mir auch eindeutig die Fähigkeiten.

Als Ausgangsbasis dient zum größten Teil eine 2- Seiten Ansicht, die überall im Internet kursiert. Deswegen lässt sich (zumindest für mich) der ursprüngliche Autor der Zeichnung leider nicht mehr ermitteln, weswegen ich ihn auch nicht erwähnen und mich bei ihm bedanken kann.

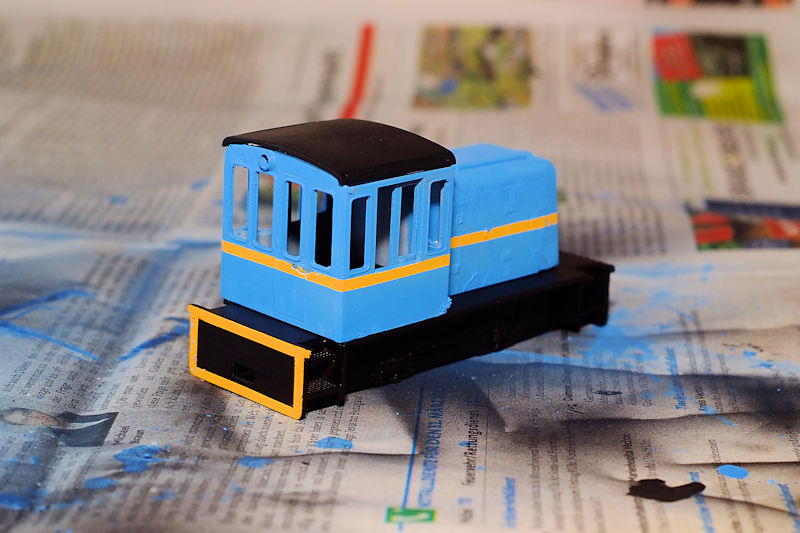

Ergänzend werden diverse Fotos vom Vorbild und auch von Modellen der C50 heran gezogen. Da es die C50 sowohl mit hoch ausgeschnittenen Seitenteilen gibt (wie auf der Zeichnung) aber auch mit tiefer herunter gezogenen Seiten, werde ich die zweite Version nachbilden. Ein Public Domain Foto der C50 mit tiefen Seiten habe ich auf Wikimedia gefunden. Ich habe es etwas aufgearbeitet, damit man die Seiten besser erkennen kann.

Durch die tief herunter gezogenen Seiten sieht man die maßstäblich ja zu kleinen Details des Roco H0 Fahrwerks nicht so deutlich. Die Zeichnung selbst habe ich mir, exakt auf 1:45 skaliert, ausgedruckt. Auf diese Weise kann ich leicht die benötigten Maße direkt aus der Zeichnung abnehmen.

Das H0 Köf Fahrwerk hat tatsächlich bis auf wenige 1/100 mm den exakt passenden Achsstand. Die Räder haben, zumindest wenn man die (natürlich) zu hohen Spurkränze mit berücksichtigt auch ziemlich genau den passenden Durchmesser.

Die noch verbleibenden Ungenauigkeiten bei Achsstand und Rad- Durchmesser kann man meiner Ansicht nach vernachlässigen. Auch die Höhe des Umlaufblechs passt genau, wenn ich das neue Umlaufblech, wie geplant aus 2 mm dickem Polystyrol fräse.

Alles in allem passt das Roco Fahrwerk also sehr gut.

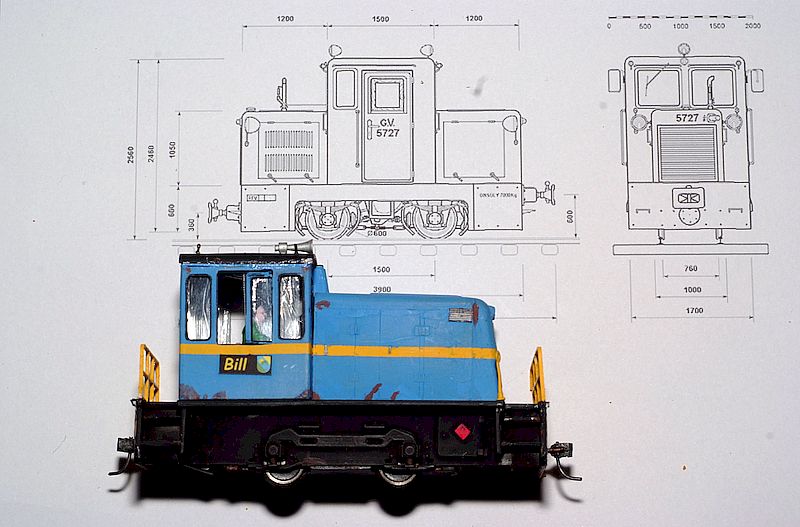

Damit man sieht, wie klein die C50 eigentlich ist, habe ich meine GEC mal auf die 1:45 Zeichnung gelegt, als Größenvergleich.

Die GEC ist doch erheblich größer und wuchtiger als es die C50 sein wird, obwohl dasselbe Fahrwerk zum Einsatz gekommen ist. Und das wo sie eher ein 0n30 Modell, also eher im Maßstab 1:48 gehalten ist.

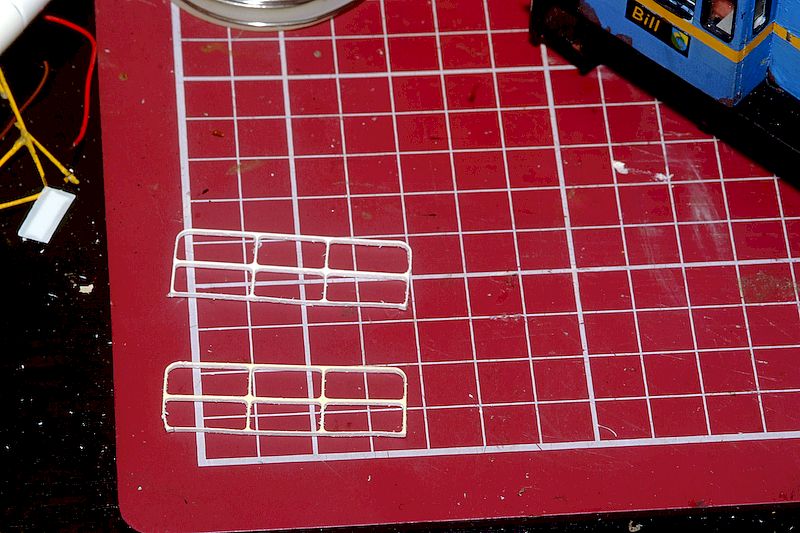

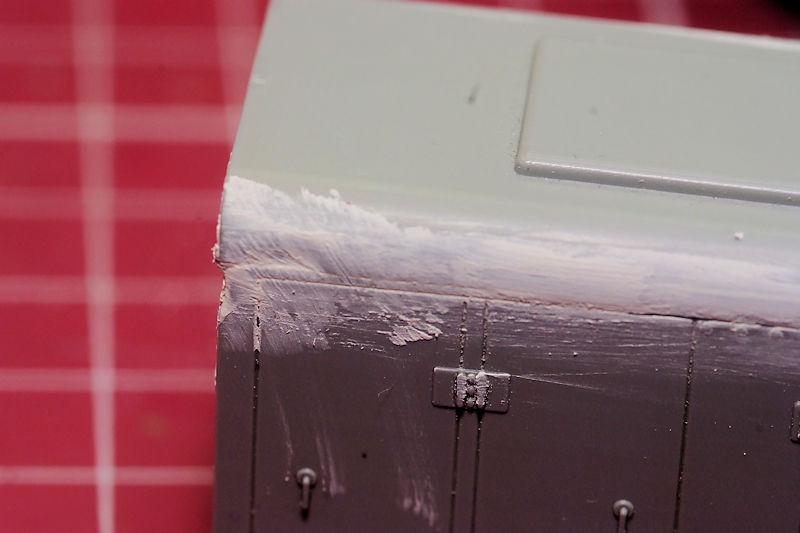

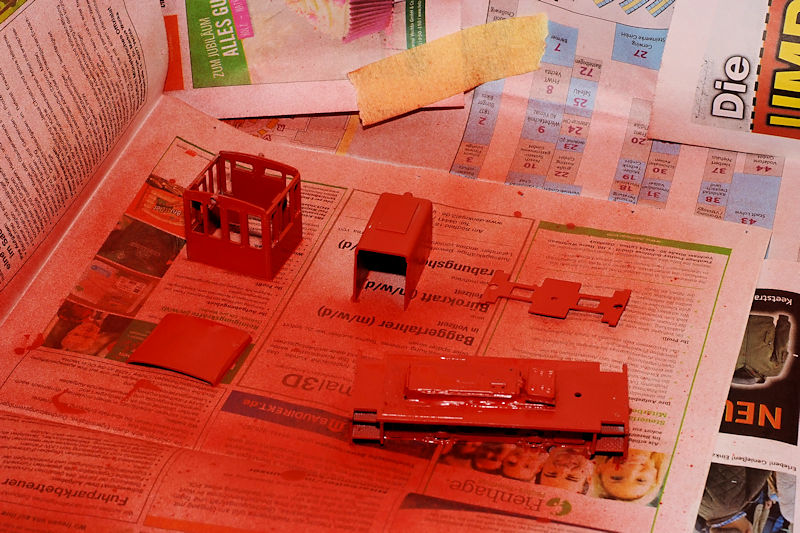

Die Teile sollen vor allem aus 1 und 2 mm Polystyrol gefräst werden. Dazu kommen Teile aus Karton, den ich mit dem Laser schneiden will, wenn er eingetroffen ist. Die Karton Teile sind vorrangig für Details (Fensterrahmen, Türen, Scheibenwischer, usw) gedacht, wohingegen die PS Teile die Gehäuse- Basis darstellen. Die abgerundeten Ecken werde ich aus 3mm Viertelrundstäben (verfügbar von Aeronaut und z.B. auch bei architekturbedarf.de zu beziehen) herstellen, so das nur an den Ecken richtig geschliffen werden muss. Die Rundungen an der Seite sind dadurch vorgegeben und gleichmäßig.

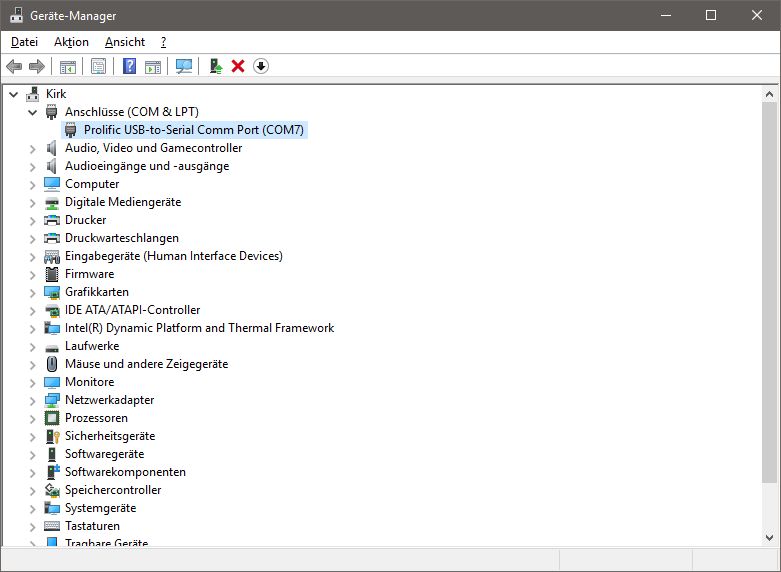

Da diese Konstruktion doch etwas aufwändiger werden wird, habe ich beschlossen, die Zeichnungen zuerst in einer CAD Software (vielleicht LibreCAD) zu erzeugen. Wie es dann weiter geht, steht noch nicht fest. Eine Variante wäre, die DXF Zeichnung in Carbide Create zu importieren um hier die Pfade und den G-Code zu erzeugen. Eine andere, besonders für die Laser- Teile interessante Variante wäre es, die Zeichnungen entweder gleich in Inkscape zu erzeugen oder die DXF in Inkscape zu importieren und daraus den Laser- G Code zu generieren. Es gibt nämlich sowohl ein “klassisches” G-Code Plugin für Inkscape (das Russische, wo aber inzwischen die Dokumentation auch auf Englisch besser geworden ist) als auch ein Plugin speziell um G-Code für Laser Cutter zu generieren.

Daneben könnte es auch interessant sein, alles gleich in FreeCAD zu machen. Damit lassen sich 2D und 3D Konstruktionen (für die ich bisher eher OpenSCAD verwendet habe) erledigen und es gibt, auch wenn ich es seinerzeit bei meinen Recherchen nicht gefunden habe, tatsächlich ein CAM Modul. Es nennt sich “Path Workbench”, weswegen ich das wohl bisher nicht entdeckt habe. Damit müsste man nur ein Programm “für Alles” lernen, auch wenn FreeCAD sich eher an fortgeschrittenere “Konstrukteure” richtet, also nicht besonders leicht zu erlernen sein wird. Man kann auch eine extern erzeugte DXF Zeichnung in FreeCAD importieren und dort weiter bearbeiten, also auch den G-Code generieren lassen.

LibreCAD ist leicht zu erlernen. Dafür gibt es auch unzählige Tutorials. Allerdings kann man in LibreCAD auf jeden Fall nur die eigentliche 2D- Konstruktion erledigen. Das Umwandeln der Zeichnung in Steuer- Code für meinen Maschinenpark geht damit nicht, genau so wenig wie 3D Konstruktion.

FreeCAD ist sehr viel mächtiger, dafür aber auch schwerer zu erlernen und hat seinen Schwerpunkt eher bei der 3D Konstruktion

Inkscape hingegen ist eher ein “freies, kostenloses CorelDraw” und deswegen eher nicht optimal für CAD Konstruktionen geeignet. Dafür halt einfach zu bedienen und mit Plugins zum direkten Erzeugen des G-Codes ausgestattet…

Alle genannten Programme außer Corel Draw sind für jedermann kostenlos nutzbar und, bis auf Carbide Create, sogar OpenSource.

Anfangen werde ich mit der Konstruktion des Umlaufblechs, das ja an das Roco Fahrwerk angepasst und mit diesem verbunden werden muss. Vermutlich muss auch am Fahrwerk im Bereich des Original Führerhauses etwas weggefräst werden, da die C50 in 1:45 eher schmaler ist als die Köf3 in 1:87. Das wird sich aber während des Baus zeigen…