Weiter geht es mit dem Bau der Fräse. Es hat etwas länger gedauert als geplant, bis ich weiter bauen konnte. Aber egal, nun wird der Rahmen fertig gestellt. Zunächst muss der eigentliche Rahmen mit der Brücke für den Spindelmotor verbunden werden.

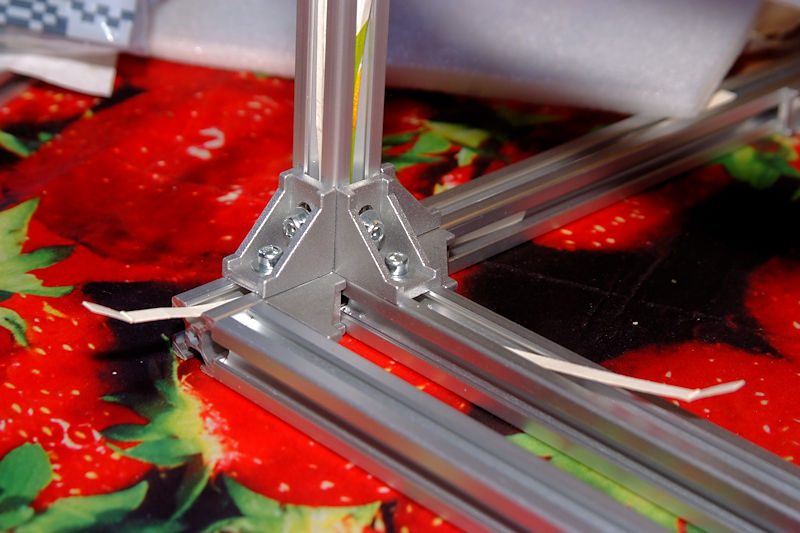

Dies geschieht mit Hilfe der gleiche ALU Winkel wie bei der Grundmontage. Außerdem sieht man hier gut, wie die Karton- Streifen verwendet werden. Nach der Montage kann man die Streifen wieder entfernen.

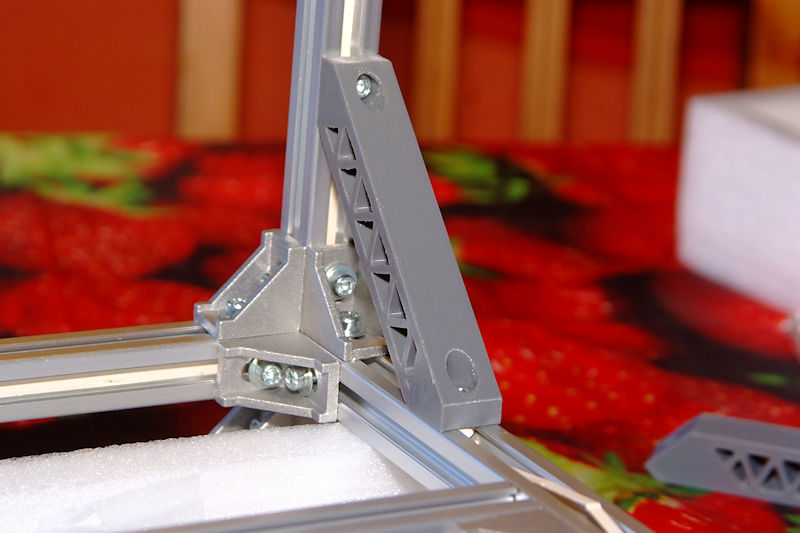

Zusätzlich kommen noch Streben aus dem 3D- Drucker zum Einsatz, um dem Ganzen noch mehr Stabilität zu geben.

Die Stabilität des Gestells ist erstaunlich gut. Montiert macht es einen vertrauenerweckenden, soliden Eindruck. Besser als ich es vor Baubeginn erwartet hätte.

Als letzter Schritt zur Fertigstellung des Rahmens müssen die Lager für die Führungsstangen das Frästisches montiert werden.

Das genaue Ausrichten der Lager kommt erst in einem späteren Schritt.

Obwohl ich die “Pappstreifen- Methode” inzwischen wirklich verinnerlicht habe, ist es trotzdem eine elende Fummelei, die keinen Spaß macht.

Der Bau des 3D Druckers hat mir viel Spaß gemacht. Die Fräse ist eher ein Alptraum. Ich hoffe, das fertige Gerät wird mich dafür ausgiebig entschädigen.

Auf dem nächsten Foto kann man den Grund für die unerfreuliche Montage des Bausatzes (hoffentlich) erkennen.

Die rechte Mutter ist so, wie etwa 95% aller Muttern im Bausatz. Aber eigentlich hätten sie alle so sein müssen wie die linke Mutter. Die ist spür- und sichtbar dicker und verdreht sich deswegen nicht in den ALU Profilen. Die rechte Mutter hingegen wackelt “wie ein Lämerschwanz” in den Profilen und beim leichtesten Lufthauch oder der geringsten Berührung flutscht sie weg. Ein elendes Gefummel. Eigentlich ein Grund, den Bausatz zu reklamieren, aber obwohl die Lieferung aus Deutschland erfolgte, sitzt der Verkäufer dann doch in China. Das hätte wohl noch mehr Aufwand bedeutet als es so der Fall ist. Außerdem habe ich die unterschiedlichen Größen erst jetzt bemerkt. Vorher ist mir nur die nicht passende Größe unter gekommen. Zum Glück spielt dieser Makel beim fertigen Gerät keine Rolle mehr, von daher fummele ich mich jetzt einfach weiter da durch.

Der nächste Bauabschnitt ist dann der Frästisch. Dazu mehr im nächsten Beitrag.

Hallo, schafft der E Motor einen 3mm Fräser? Z.B. 5mm dickes Holz ausfräsen?

Hallo.

Die Fräse hat ab Werk eine Aufnahme für 3,2 mm Fräser. Allerdings habe ich die Original- Aufnahme sofort durch eine ER11 Fassung ersetzt. Es passen also alle Fräser mit “Normalmaß”. Dazu habe ich mir Spannzangen von 1 bis 7 mm gekauft, um die Maschine auch mal als Stand- Bohrmaschine verwenden zu können. Damit lässt sich auch ein 3,0 mm Fräser verwenden, falls nötig. 5 mm Holz lässt sich natürlich fräsen. Allerdings nicht in einem Durchgang. Man sollte je nach Material bei 0,5 – 1 mm Frästiefe bleiben und entsprechend mehrere Durchgänge vorsehen. Das lässt sich problemlos in der Software einstellen. Ich habe schon 10 mm Holz gefräst und geschnitten, auch wenn ich inzwischen für Holz fast immer den Laser verwende. Der ist erheblich schneller und obendrein präziser weil dünner…

Hallo und erst einmal vielen Dank, dass du dur soviel Mühe gemacht hast, diesen sehr detaillierten Baubericht der Fräse nebst Lasereinsatz verfasst hast. Ich befinde mich momentan noch in der Findungsphase (Fräse / Laser) aber es wird wohl auch ein 3018 pro werden, da preislich nicht zu schlagen. Da ich vorerst ausschließlich Holz (Sperrholz) für Spanten im Bootsbau ausgeschnitten haben will, dachte ich sofirt an den Laser, auch mit 15W und 450nm. Leider bin ich besorgt um meine Augen und frage mich, ob die China Schutzbrillen taugen. Schaut man mal bei renommierten Anbietern, fallen Preise von €200,- an aufwärts. Vor Streustrahlung mache ich mir Sorgen. Hast du weitere Sicherheitsvorkehrungen wie Einhausung?

Hallo Carsten.

Die China Schutzbrillen reichen aus, um bei “normalem” Einsatz alle möglichen Folgen fürs Auge abzuwehren. Was nicht geht, ist dauerhaftes direktes Blicken in den Laserstrahl. Auf Dauer brennt der Laser dann doch ein Loch in den Kunststoff. Aber sowas macht man nicht aus Versehen. Bei einem reinen Low-Cost Lasercutter, die halt deutlich größere Teile produzieren können, da kann es unter ganz besonders unglücklichen Umständen vorkommen, das der Laser direkt in den Raum strahlt. Nämlich dann, wenn man das Gerät während des Betriebs vom Tisch reißt. Diese Geräte sind ja unten offen. Die Fräse hat aber den massiven Frästisch genau in Richtung des Laserstrahls eingebaut. Da kommt er so schnell nicht durch. Es ist schlicht unmöglich, da ein Auge direkt in den Laserstrahl zu bekommen. Und “normale” Reflektionen, wie sie im Betrieb passieren können, sind zu diffus und zerstreut, um der China Brille etwas anhaben zu können.

Es ist richtig und wichtig, Respekt vor dem starken Laser zu haben. Angst muss man aber nicht haben. Wenn man damit genau so sorgfältig und umsichtig wie z.B. mit einer Kreissäge umgeht (da fasst man ja auch nicht vorsätzlich in das laufende Sägeblatt) kann eigentlich nichts passieren. Wahrscheinlich würde nicht mal was passieren können, wenn man auch noch auf die Schutzbrille verzichtet, aber das wäre mir dann doch zu unvorsichtig…

Gefährlicher als der Laserstrahl für die Augen würde ich die möglichen Dämpfe einstufen, die u.U. entstehen können. Je nach Material geht das von völlig harmlos bei Holz oder Karton bis hin zu hochgradig u.U. sogar tödlich giftig bei Kunststoff… Eine der seltenen eher nicht so schädlichen Kunststoff- Arten ist Acryl. Das kann man, passende Farbe vorausgesetzt durchaus lasern. Klares Acryl geht z.B. nicht zu lasern, da der Laserstrahl einfach durchgeht, ohne mit dem Material zu interagieren. Generell sollte man Kunststoff besser fräsen als lasern. Wenn es dann doch sein muss, nur Outdoor mit starkem Rückenwind und Gasmaske…

Ach noch was… Beim Bootsbau wirst du ja vermutlich wasserfest verleimtes Sperrholz einsetzen. Das lässt sich aber viel schlechter lasern als nicht wasserfest verleimtes Sperrholz. Das Problem ist die Klebstoff- Schicht zwischen den Holzlagen. Da benötigt man u.U. ziemlich viele Durchgänge, um dickeres wasserfestes Sperrholz zu schneiden. Ob es wasserfest verleimtes “Laser- Sperrholz” also Sperrholz mit einem speziellen wasserfesten aber gut per Laser schneidbarem Leim gibt, weiß ich nicht. Bei der Modellbahn verwende ich einfach nicht wasserfest verleimtes Sperrholz, was sich fast so gut lasern lässt wie Massivholz. Kraftplex oder MDF sind aber noch mal deutlich besser zum Lasern geeignet, weswegen ich diese Materialien Sperrholz normalerweise vorziehe.

Hallo Claus, ich bin halt immens vorsichtig, ‘Schisser’ könnte man auch sagen. Oder respektvoll beim Umgang mit gefährlichen Werkzeugen und Maschinen. Kunststoff würde ich eh mit der Spindel fräsen. Ich hatte mal eine Absauganlage für Airbrush gebaut und würde sowas hier vielleicht wiederverwenden. Da mein SolidWorks auch ein CAM Modul hat, werde ich mich vielleicht mal damit befassen, um es für den G Code zu verwenden. Mein aktuelles Projekt ist ein Schnittmodell der H.M.S Victory in 1/72. Habe ein Drittel des Bausatzes einer DeAgostini Sammlung ersteigert, den Rest stelle ich selbst her. Wie so häufig bei den DeAgostini Produkten, sind manche Monatshefte einfach nicht mehr zu bekommen, daher mache ich bei so Abos auch nie mit.

Mein aktuelles Projekt ist ein Schnittmodell der H.M.S Victory in 1/72. Habe ein Drittel des Bausatzes einer DeAgostini Sammlung ersteigert, den Rest stelle ich selbst her. Wie so häufig bei den DeAgostini Produkten, sind manche Monatshefte einfach nicht mehr zu bekommen, daher mache ich bei so Abos auch nie mit.

Meine Schiffe kommen aus dem historischen Schiffsbau und werden nie Wasser sehen, außer beim Plankenbiegen…

Noch eine Sache, habe selten eine so toll designte Seite wie deine gesehen, alles klar strukturiert und auf PC / Tablet / Handy gleich aussehend von der Skalierung.

Hut ab und Gruß aus dem noch sonnigen Münsterland

Hallo Carsten.

Wie gesagt, Respekt vor dem Laser ist richtig, wichtig und gut. Aber “Schiss” ist nicht notwendig.

Die Lorbeeren für das Design kann ich mir nicht wirklich anrechnen. Das ist einfach WordPress mit einem Standard Theme (twenty seventeen), das ich verwende. Daran habe ich praktisch nichts selbst gemacht, angepasst oder geändert, nur die Bilder und Texte ausgewählt. Ok, die Menüstruktur ist auf meinem Mist gewachsen. Aber der Rest ist einfach WordPress. Das Anpassen an verschiedene Bildschirme und Geräte macht WordPress bzw das Theme auch ganz von alleine… Aber es freut mich doch sehr, das dir die Seite gefällt. Denn genau das, eine klare und übersichtliche Seite wollte ich wirklich auch selbst haben.